У

С

4 (U) СО СО

г.1

менее пяти его диаметров. Протяженность температурных зон в зависимости от необходимого времени пребьгаания в них изделий устанавливается заданием одинаковых (или разных) температур в группах термомодулей. Изделия 6 формуются прессом 1 и подаются устройством загрузки 4 иа непрерывный транспортер, приводимый в дискретные движения пазовым кулачком 26 через рычаг 2А с губками 27, зажимающими его тело от электромагнита 28, Изделия 6 пи мере движения транспортера 10 вначале проходят зону предварительного нагрева, например первые три модуля 9, здесь выгорает связка микрошариков. Газы из полостей удаляются эжектором 33, Далее следует зона спекания, например из пяти модулей, одинаковой температурой, В оставшихся термомодулях происходит отжиг и остывание изделий. Готовые изделия на выходе из печи 7 снимаются разгрузочным устройством 29 и направляются в желоб 30 для доставки к месту их сборки 2 з,п. ф-лы, 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОШАРИКОВ ИЗ КВАРЦА (ВАРИАНТЫ) И ВАРИАНТЫ ИХ ПРИМЕНЕНИЯ | 2014 |

|

RU2570065C1 |

| ПОРИСТЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ОТКРЫТОЙ ПОРИСТОЙ СТРУКТУРЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2196119C2 |

| Способ изготовления магнезитовых огнеупоров на шпинельной связке | 1979 |

|

SU867905A1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ МИКРОШАРИКОВ | 1993 |

|

RU2081858C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА КОРУНДОВЫХ ОГНЕУПОРОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2280016C2 |

| Установка для спекания изделий из металлических порошков | 1979 |

|

SU789250A1 |

| Способ изготовления длинномерных пластин из порошкообразного высокомолекулярного полиэтилена | 1977 |

|

SU682380A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| ШАРОВОЙ ЗАТВОР ИЗ КЕРМЕТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2525965C2 |

Изобретение относится к промышленности строительства и стройматериалов, к стекольному производству, и может быть использовано для изготовления фильтров, пористых перегородок. Цель изобретения - обеспечение оптимальных температурных режимов спекания изделий из различных по диаметру микрошариков, улучшение их качества, увеличение производительности и снижение энергозатрат. Для этого рабочая камера печи состоит из отдельных термомодулей. Каждый тер-мо- модуль выполнен в виде тороидального сектора, а число их в 4-5 рАз пре- .вьшает число необходимых для термообработки зон. Длина термомодуля не

1

Изобретение относится к промышленности стройматериалов, к стекольному производству, и быть использовано для изготовления фильтров пористых перегородок.

Цель изобретения - обеспечение оптимальных температурных режимов спекания изделий из различных по диаметру микрошариков, улучшение их качества, увеличение производительности и снижение энергозатрат.

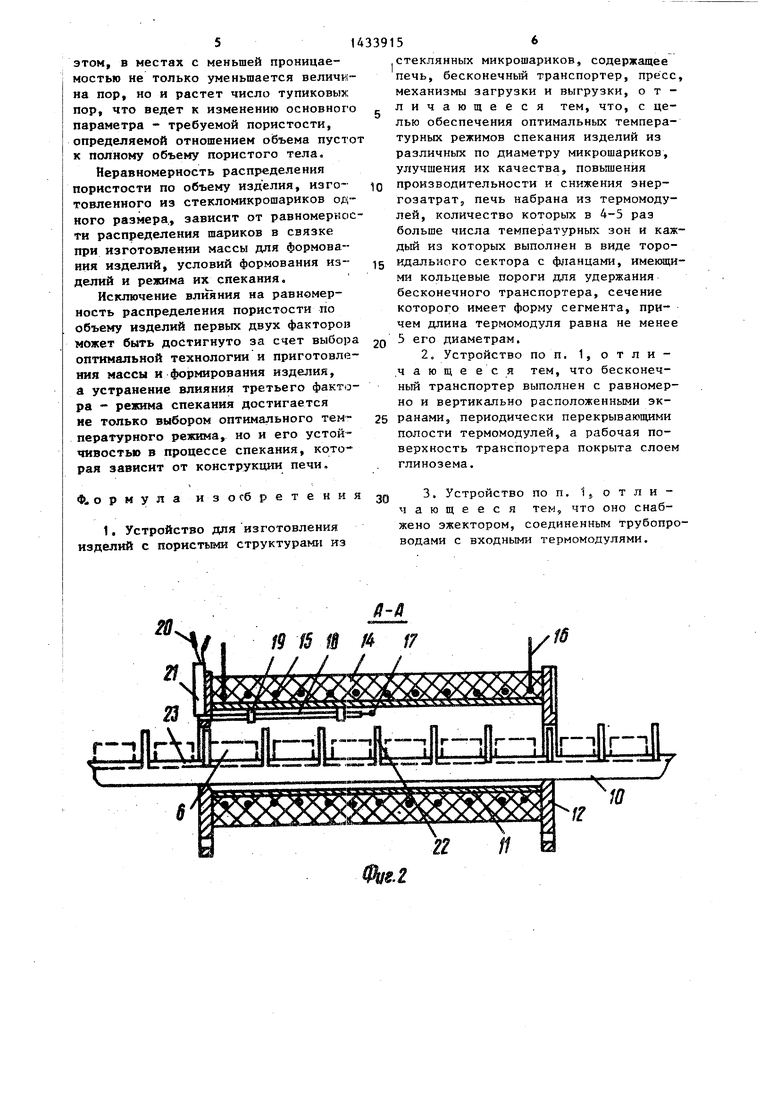

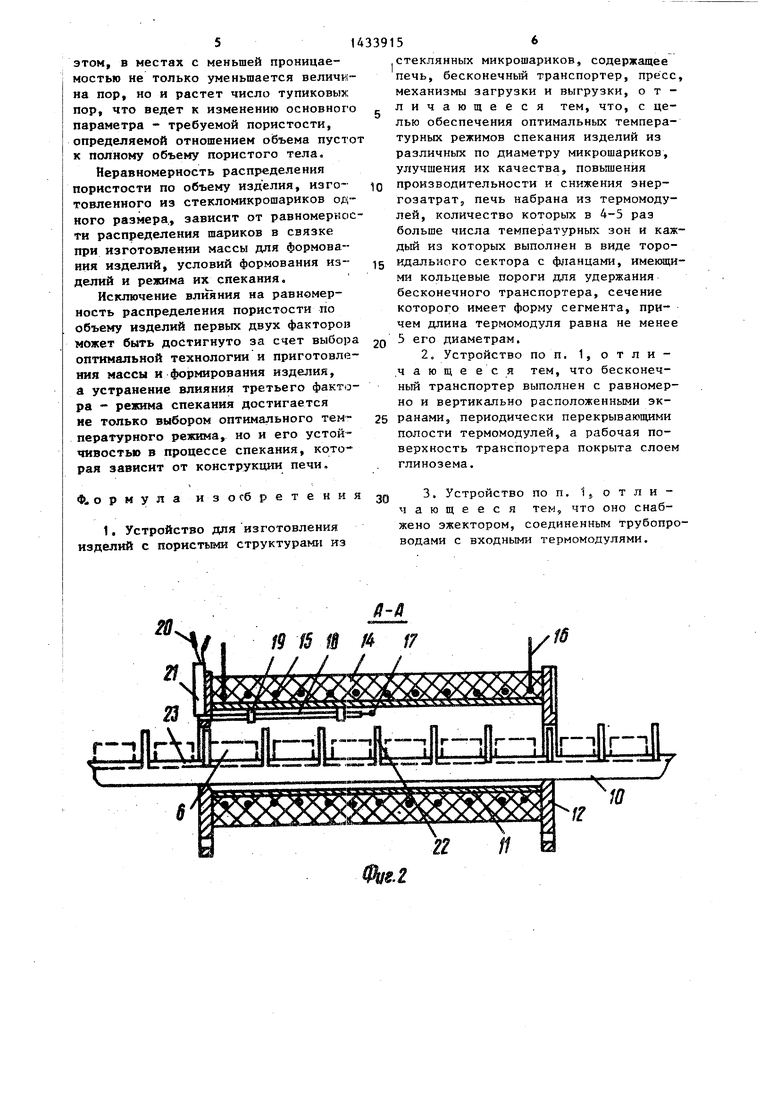

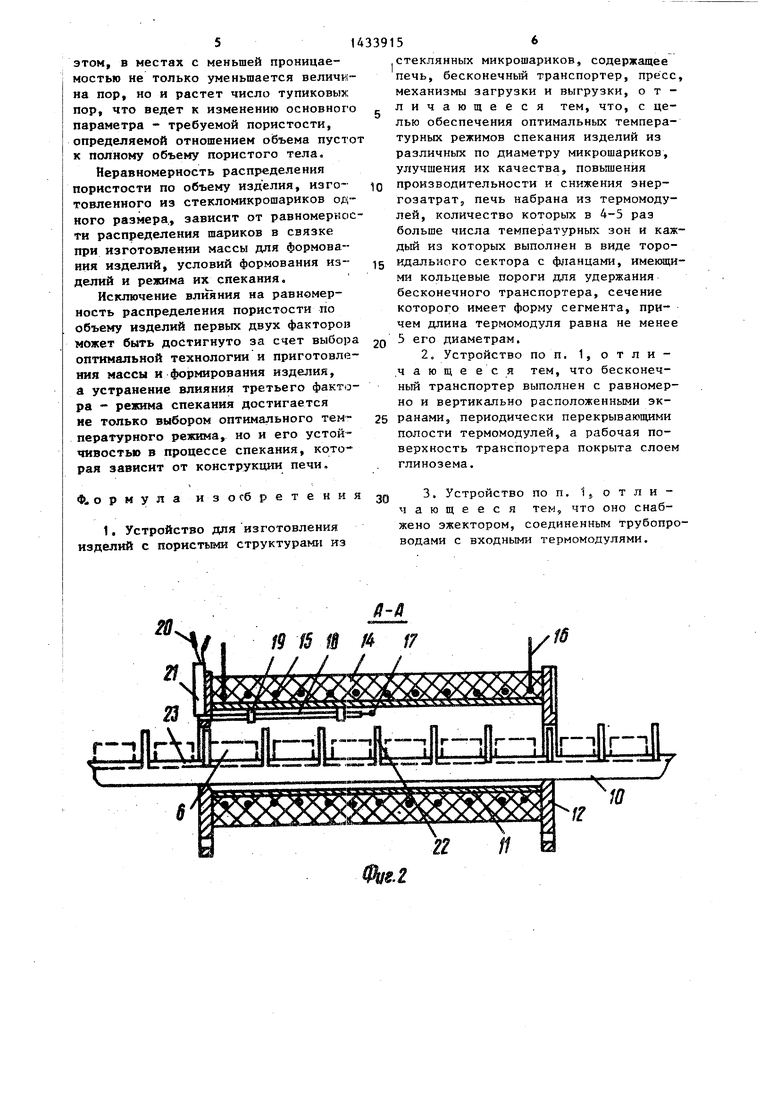

На фиг, 1 показано предлагаемое устройство; на фиг, 2 - разрез А-А на фиг. 1} на фиг, 3 - разрез В-Б на фиг,1,

Устройство содержит пресс 1 для формования изделий из массы, состоящей из стеклянных микрошариков и связки, который имеет формующее устройство 2, диск с матрицами 3 для формования изделий и загрузочное устройство 4 с толкателем 5.

Для спекания сформованных изделий 6 имеется печь 7, рабочая камера которой 8 представляет собой полый незамкнутый тор и состоит из отдельных термомодулей 9, которые выполнены в форме тороидального сектора

Внутри рабочей камеры 8 размещен непрерывный шагающий транспортер 10, конструктивно выполненный из отдельных, соединенных между собой секций. К незамкнутой части печи 7 примыкает пресс 1. Каждый термомодуль 9 состоит из трубы 11, отношение внутренне го диаметра которой к ее длине

15

более, чем 1:5. С торцов этой трубы установлены фланцы 12 с кольцевыми порогами 13 для удержания транспортера 10. На трубе 11 в теплоизоляции

5 14 размещен реэестивный нагреватель 15 с выводами 16. В полости трубы 11 установлена термопара 17, провода которой помещены в термостойкую трубку 18, проходящую через отверс10 тие во фланце 12 и удерживаемую стойками 19, Концы проводов 20 термопары 17 выведены через вторую термостойкую трубку 21, размещенную при сборке между фланцами 12 соседних термрмодулей, для чего во фланцах имеется соответствующее углубление. На плоскости непрерывного транспортера 10 ycтaнoвлfны вертикальные экраны 22, так что при каждом шаге

20 транспортера одна из пар этих экранов перекрывает проходные отверстия во фланцах 12. Рабочая поверхность транспортера между экранами имеет слой отожженного глинозема 23.

Для дискретного вращения непрерывного транспортера 10 в его центре установлен рычаг 24, на отростке которого установлена цевка 25, входящая в паз кулачка 26, связанного

30 с приводом,

Для захвата непрерывного транспортера 10 рычагом 24 на его конце установлены губки 27, связанные с якорем электромагнита 28.

35 Выгрузка спеченных изделий 6 с транспортера 10 производится толка25

елем устройства выгрузки 29. Для аправления готовых изделий к месту х сбора имеется желоб 30. Входные термомодули рабочей камеры трубкаи 31 соединены через запорные краны 32 с камерой разряжения эжекто- ра 33 для удаления из них газовых выделений, образующихся вследствие выгорания связки сформованных изде- Q ИЙ при предварительном их нагреве. Выводы всех резистивных нагревателей кабелем 34 подключены к устройству управления 35, сюда же кабелем 36 поданы выводы всех термопар 17, ycTa-j5 новленных в термомодулях 8.

Устройство управления 35 содерзкит сточники питания, регуляторы темпеатуры нагрева телей и органы управения устройством.20

Образование температурных зон для спекания изделий, различных по объему и сформированных из разных по диаметру стеклянных микрошариков, с цеью изменения времени этапов их тем- 25 пературной обработки производится путем объединения отдельньк термомоулей в группы с соответствующей температурой в их полостях.

Как показывает эксперимент, на- д. пример, для спекания фильтров из стекломикрошариков диаметром 60 мкм, изготовленных из приборного стекла, время спекания равно 24 мин. Если при этом для упрощения взять время выстоя шагового транспортера, равным одной минуте, а число размещаемых фильтров в термомодуле, равным шести, то зона спекания должна состоять из четырех термомодулей. В этом . / чО

случае первые (входные) термомодули .

используются для предварительного нагрева фильтров, при котором происходит выжигание связки, остальные для постепенного снижения температуры фильтров (отжига).

Устройство работает следующим образом (на примере четырехмодульной зоны спекания).

Включают устройство управления 35 и выводят на режим печь 7. Запускают привод подготовленного к работе пресса 1 и привод кулачка 26. В эжектор 33 подают сжатый воздух. Формующее устройство 2 поочередно по мере вршцения диска 3 подает в его матрицы массу, 55 состоящую из стеклянных микрошариков и связки, формуя изделия. На позиции загрузки сформованное изделие 35

45

Q 5

0

5

д. . О

5

5

5

фильтр 6 выталкивается из матрицы и толкателем 5 устройства загрузки 4 досылается на плоскость непрерывного транспортера 10. Включается электромагнит 28, под действием которого губки 27 рычага 24 зажимают тело транспортера 10. Начинает вращение от своего привода кулачек 26, посредством его паза и цевки 25 вращательное движение кулачка преобразуется в поступательное движение рычага 24, и транспортер перемещается на один шаг против часовой стрелки (возвращение его в исходное положение происходит при выключенном электромагните 28). Сформованный фильтр 6, размещенный на транспортере, входит в начало зоны предварительного нагрева. По мере заполнения транспортера фильтрами и повторения движения транс портера фильтры поочередно проходят зону предварительного нагрева, состоящую в нашем примере из трех термомодулей. В этой зоне по мере нагревания фильтров до температуры ниже на 100 - 150 температуры спекания, выгорает связка микростеклошариков в фильтрах. При этом газы, выделяемые при выжигании связки, удаляются из полостей термомодулей эжектором 33. Кранами 32 протяженность зоны предварительного нагрева может быть изменена. Далее, поступая в зону спекания, стеклянные микрошарики нагреваются до размягчения стекла и смежные микрошарики сплавляются между собой в местах касания. Глубина спекания микрошариков критична как к температуре, так и к времени пребыва кия, поэтому точное определение режима возможно только экспериментом и контролем. Пройдя зону спекания, в данном примере четьфе термомодуля, фильтры поступают в зону отжига и остывания. Этот температурный режим устанавливается в зависимости от размеров микрошариков в изделии и марки стекла. На выходе из печи срабатывает разгрузочное устройство 29 и его толкатель направляет фипьтры в желоб 30, по которому он доставляется к месту их сбора.

Известно, что при изготовлении пористых структур отклонения в распределении пористости по объему изделия в 8-10% приводят к значительному до 50-60% нарушению равномерности проницаемости структуры изделия. При

этом, в местах с меньшей проницаемостью не только уменьшается величина пор, но и растет число тупиковых пор, что ведет к изменению основного параметра - требуемой пористости, определяемой отношением объема пусто к полному объему пористого тела.

Неравномерность распределения пористости по объему изделия, изго- товленного из стекломикрошариков одного размера,, зависит от равномерности распределения шариков в связке при изготовлении массы для формования изделий, условий формования из- делий и режима их спекания.

Исключение влияния на равномерность распределения пористости по объему изделий первых двух факторов может быть достигнуто за счет выбора оптимальной технологии и приготовления массы и формирования изделия, а устранение влияния третьего фактора - режима спекания достигается не только выбором оптимального тем- пературного режима, но и его устойчивостью в процессе спекания, которая зависит от конструкции печи,

Ф. ормула изосбретения

1, Устройство для изготовления изделий с пористыми структурами из

Й-Д

19 fS IS t7 I / /

dk

zdpiE±±±jLlJlZ3L

пиЯ &...«. ««3 С.ш. «9inA «. i....«ju...« TlJTZ:i7 1Lirzii.jfy ... . -.. J

стеклянных микрошариков, содержащее печь, бесконечный транспортер, пресс механизмы загрузки и выгрузки, отличающееся тем, что, с целью обеспечения оптимальных температурных режимов спекания изделий из различных по диаметру микрошариков, улучшения их качества, повьшения производительности и снижения энер- гозатрат, печь набрана из термомодулей, количество которых в 4-5 раз больше числа температурных зон и каждый из которых выполнен в виде тороидального сектора с фланцами, имеющими кольцевые пороги для удержания бесконечного транспортера, сечение которого имеет форму сегмента, причем длина термомодуля равна не менее 5 его диаметрам,

21

12

to

(Due.S

| Установка для изготовления многослойного стекла | 1983 |

|

SU1147700A1 |

Авторы

Даты

1988-10-30—Публикация

1987-01-07—Подача