J

00 со

N)

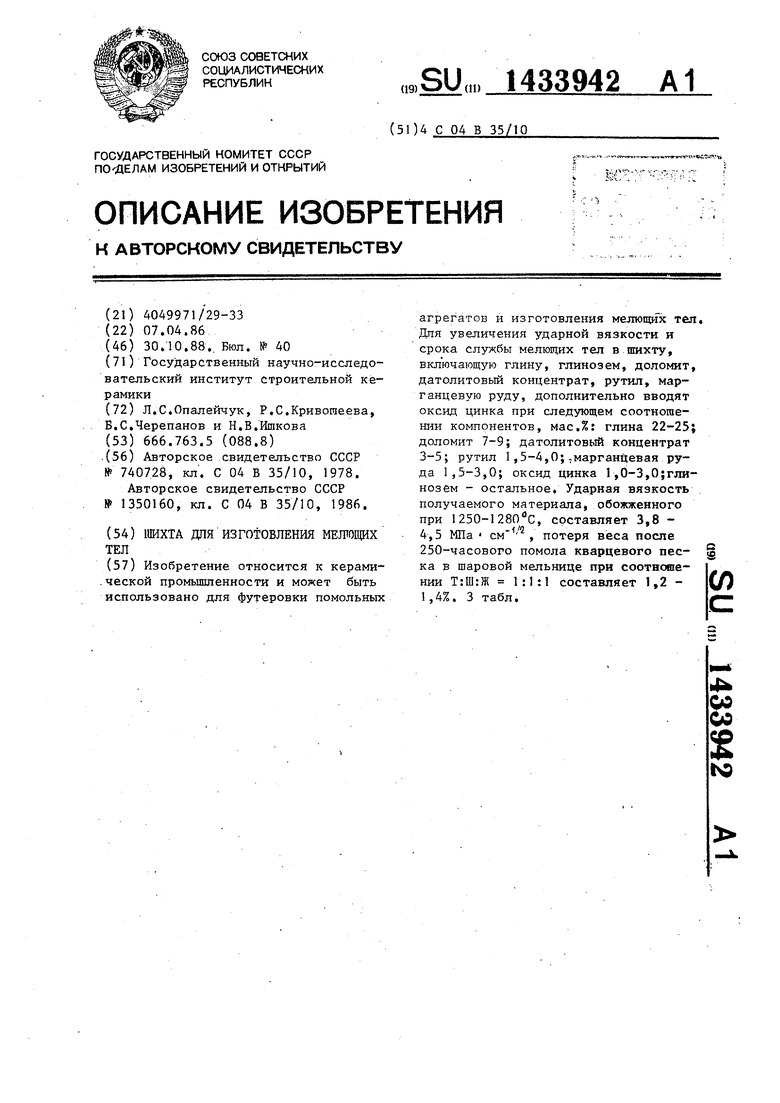

Изобретение относится к керамической промьппленности и может быть использовано для приготовления мелю щих тел.

Цель изобретения - повьшение ударной вязкости и срока службы.

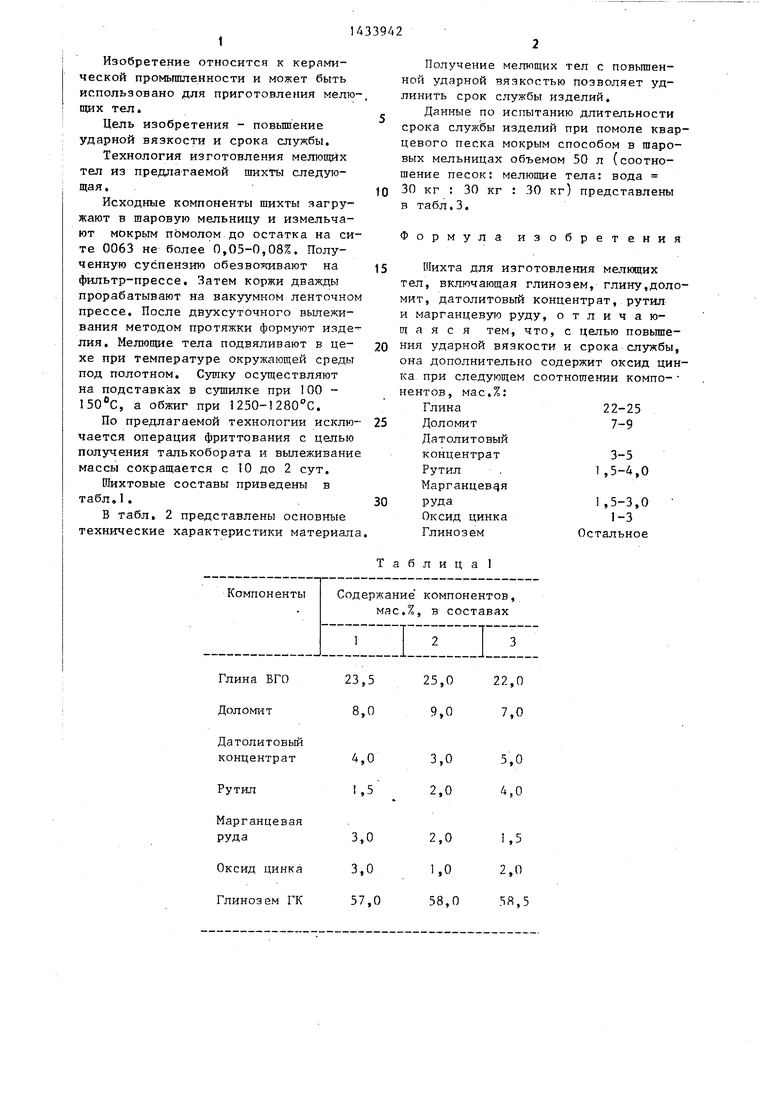

Технология изготовления мелющих тел из предлагаемой шихты следующая .

Исходные компоненты шихты загружают в шаровую мельницу и измельчают мокрьгм помолом до остатка на сите 0063 не более 0,05-0,08%. Полученную суспензию обезвоживают на фильтр-прессе. Затем коржи дватвды прорабатывают на вакуумном ленточно прессе. После двухсуточного вылеживания методом протяжки формуют изделия. Мелющие тела подвяливают в цехе при температуре окружающей среды под полотном. Сушку осуществляют на подставках в сушилке при 100 - , а обжиг при 1250-1ZSO C.

По предлагаемой технологии исключается операция фриттования с целью получения талькобората и вылеживани массы сокращается с 10 до 2 сут.

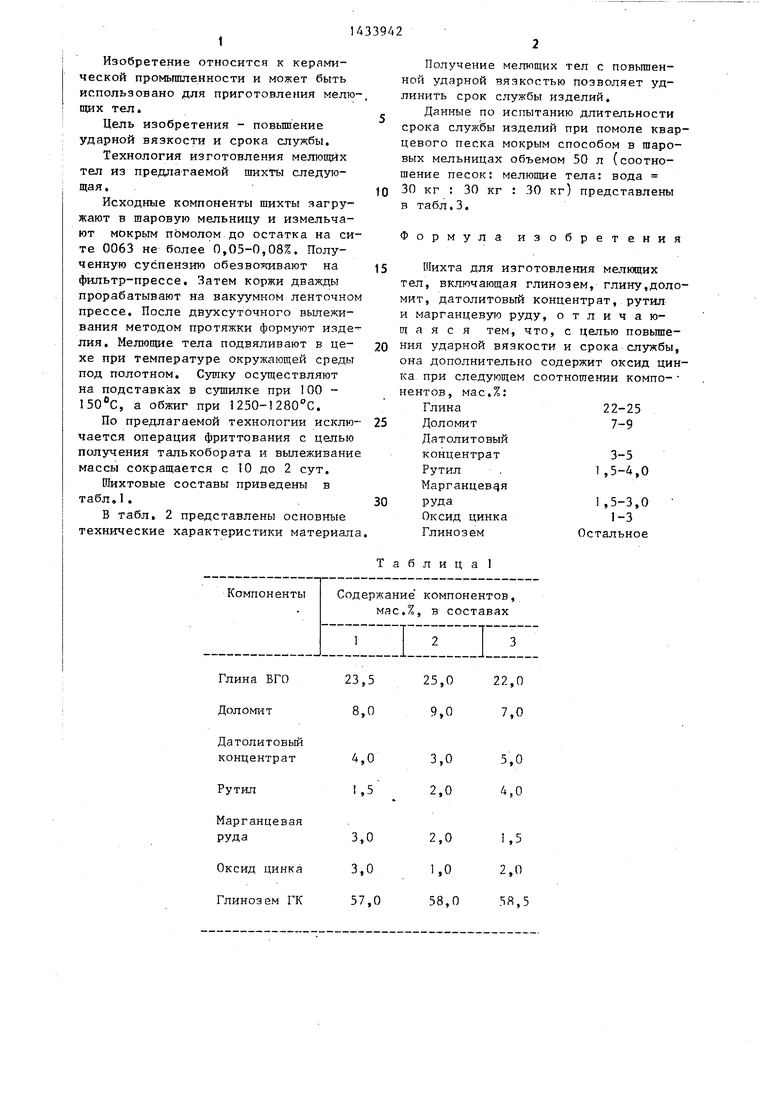

Шихтовые составы приведены в табл,1.

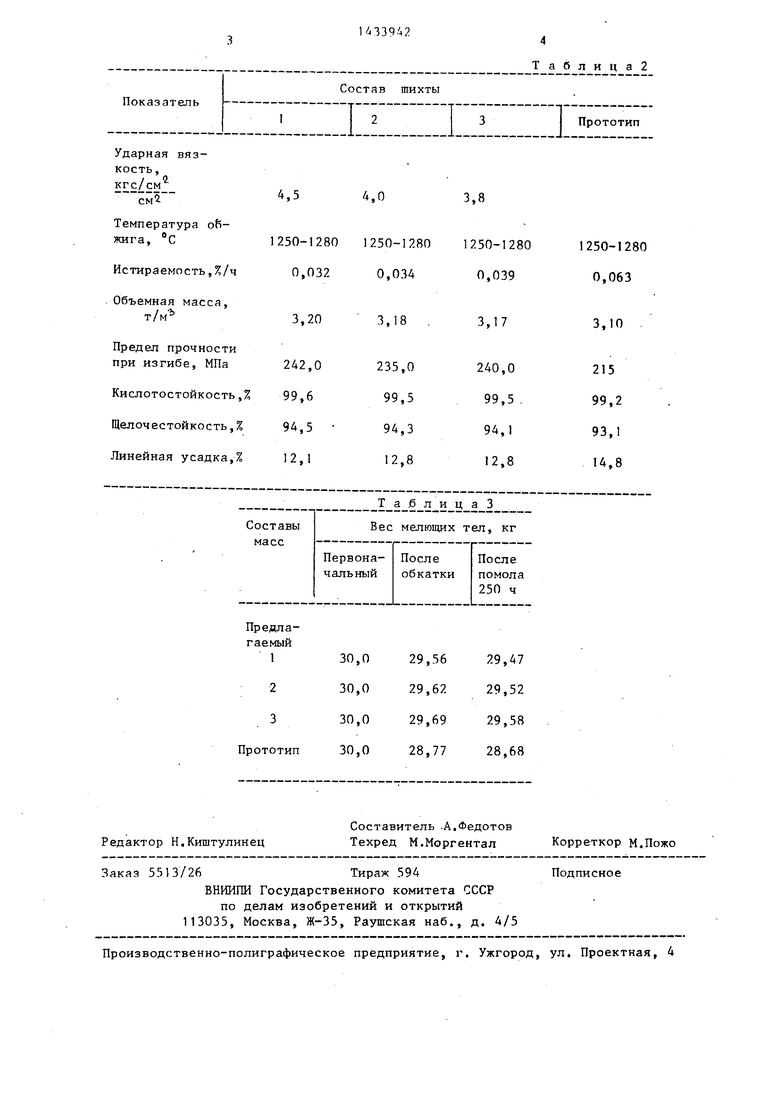

В табл. 2 представлены основные технические характеристики материал

Получение мелющих тел с повьш1ен- ной ударной вязкостью позволяет удлинить срок службы изделий.

Данные по испытанию длительности срока службы изделий при помоле кварцевого песка мокрым способом в шаровых мельницах объемом 50 л (соотношение песок; мелющие тела: вода 30 кг : 30 кг : 30 кг) представлены в табл.3.

Формула изобретения

Шихта для изготовления мелющих

тел, включающая глинозем, глину,доломит, датолитовый концентрат, рутил и марганцевую руду, отличающаяся тем, что, с целью повьшге- НИН ударной вязкости и срока службы, она дополнительно содержит оксид цинка, при следующем соотношении компо-- нентов, мас.%:

Глина22-25

Доломит7-9

Датолитовый

концентрат3-5

Рутил .1 ,5-4,0

Марганцевая

руда1,5-3,0

Оксид цинка1-3

ГлиноземОстальное

аблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамического материала | 1986 |

|

SU1350160A1 |

| Шихта для изготовления мелющих тел | 1989 |

|

SU1682351A1 |

| Масса для изготовления мелющих тел | 1989 |

|

SU1608167A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU998430A1 |

| Шихта для изготовления керамического материала | 1988 |

|

SU1521733A1 |

| Шихта для изготовления мелющих тел | 1978 |

|

SU740728A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕЛЮЩИХ ТЕЛ | 1995 |

|

RU2083530C1 |

| Шихта для изготовления мелющих тел | 1982 |

|

SU1047880A1 |

| Шихта для изготовления мелющих тел | 1976 |

|

SU607823A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

Изобретение относится к керами- .ческой промьшшенности и может быть использовано для футеровки помольных агрегатов и изготовления Menronrtrx: тел, Для увеличения ударной вязкости и срока службы мелющих тел в шихту, включающую глину, глинозем, доломит, датолитовый концентрат, рутил, марганцевую руду, дополнительно вводят оксид цинка при следующем соотношении компонентов, мас.%: глина 22-25; доломит 7-9; датолитовый концентрат 3-5; рутил 1,5-4,0;-марганцевая руда 1,5-3,0; оксид цинка 1,0-3,0;гли- нозем - остальное. Ударная вязкость получаемого материала, обожженного при 1250-1 280 с, составляет 3,8 - 4,5 МПа , потеря веса после 250-часового помола кварцевого песка в шаровой мельнице при соотношении Т:Ш:Ж 1:1:1 составляет 1,2 - 1,4%. 3 табл. € (Л

Марганцевая руда

Оксид цинка Глинозем ГК

3,0 2,0 1,5 3,0 1,0 2,0 57,0 58,0 58,5

Состав шихты

Показатель

:iz::i;i

Ударная вязкость , кгс/см см

Температура обжига, с

Истираемость,%/ч

Объемная масса, т/м

предел прочности при изгибе, МПа

Кислотостойкость Щелочестойкость, Линейная усадка,

Т а б л и ц а 3

Составы Вес мелющих тел, кг масс

Первона- После После чальный обкатки помола

250 ч

Предлагаемый

130,029,5629,47

230,029,6229,52

330,0 29,69 29,58 Прототип 30,0 28,77 28,68

Составитель .А.Федотов Редактор Н.Киштулинец Техред М.Моргентал Корреткор М.Пожо

Заказ 5513/26Тираж 594Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица2

прототип

,0

250-1280 0,034

3,18 .

235,0 99,5 94,3 12,8

3,8

1250-1280 0,039

3,17

240,0 99,5 . 94,1 12,8

1250-1280 0,063

3,10

215 99,2 93,1 14,8

Авторы

Даты

1988-10-30—Публикация

1986-04-07—Подача