Данное изобретение относится к области производства керамических материалов и может быть использовано в химической, нефтехимической и других отраслях промышленнос тя для изготовления мелюших тел при измель чении особо чистых продуктов. Известна шихта для изготовления мелющих тел, включающая глинозем, глину, доломит к обладаюндая высокой температурой спекания Наиболее близким техническим реше1шем к данному является шихта для изготовления мелюших тел, содержащая глинозем, глину и доломит 12 при с;1едующем соотношешш компонентов (вес.%): Глинозем62,8 Глина30,0 Доломит7,2 Недостаток известной шихты - сравнитель но высокая температура спекания,равная ИЗО С. Цель изобретения - снижение температуры спекания при сохранении высокой механической прочности керамического материала. Иоставлешая цель достигается тем, что ншхта для изготовления мелющих тел, включавшая глинозем, TJfflHy и доломит, дополнительно содержит талькоборат и окись циика при следующем соотношении компонентов (вес.%): Глинозем. 60-65 Глина22-30 Доломит7-8 Талысоборат2-4 Окись цинка1-2 Пример. Керамический материал из шихты предлагаемего состава получают следующим образом: предварительно варят талькоборат. С этой целью шихху; содержащую тальк и борную кислоту в соотношении 2:1, тщательно перемешивают и обжигают при 1100° С. Талькоборат имеет следующий химический состав (вес.%): Si0253,8 РегОз2,67 AEjOa1,43 TiOj0,04

0,52 ленточном вакуум-прессе до получения шихты

25,21однородного состава, которую вылеживают в

15,63 камере для вылеживания в течение 10 суток,

Затем. исходные компоненты шихты::

,., вакуум-прессе при помощи специальной оснастзем, глину, доломит, талькоборат и окись цнн- 5 ,. ...„о,.

ка загружают в шаровую мельницу и измельчают мокрым помолом. Полученные смеся обезвоживают на фильтр-прессе и вакуумируют на

7407284

после чего из нее изготавливают образцы на

кн. Образцы обжигают при 1320-1330 С.

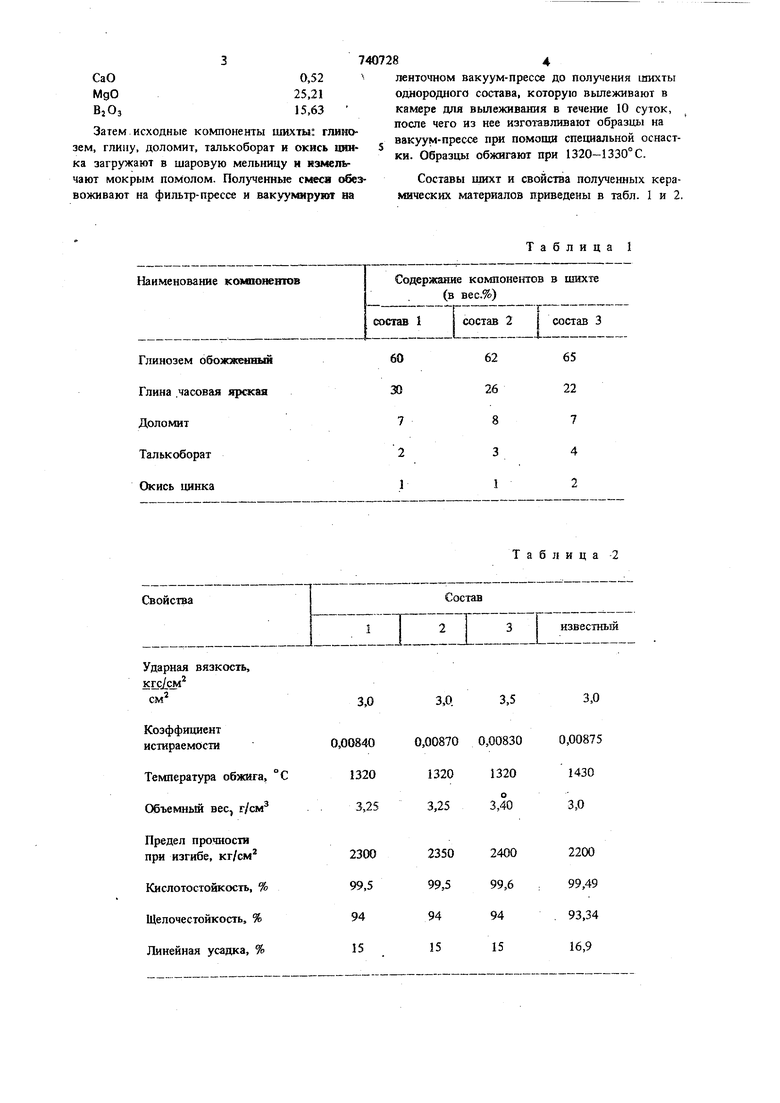

Составы шихт и свойства полученных керамических материалов приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления мелющих тел | 1986 |

|

SU1433942A1 |

| Шихта для изготовления керамического материала | 1981 |

|

SU998430A1 |

| Шихта для изготовления керамического материала | 1986 |

|

SU1350160A1 |

| Шихта для изготовления мелющих тел | 1982 |

|

SU1047880A1 |

| Шихта для изготовления мелющих тел | 1989 |

|

SU1682351A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕЛЮЩИХ ТЕЛ | 1995 |

|

RU2083530C1 |

| Шихта для изготовления мелющих тел | 1976 |

|

SU607823A1 |

| Способ изготовления изделий из высокоглиноземистой керамики | 1988 |

|

SU1622341A1 |

| Шихта для изготовления керамического материала | 1977 |

|

SU734167A1 |

| Керамическая масса | 1972 |

|

SU459445A1 |

Наименование козмпонентов

Глинозем обожженный Глина .часовая ярская Доломит Талькоборат Окись цинка

Свойства

0,008400,00870 0,008300,00875

°С

Таблица 1

ание компонентов в шихте (в вес.%)

г состав 2 I состав 3

.J.

62 65

26 22

7 4 2

8

3

1

Таблица 2

Состав

IHTZI

известный

3,0

3,5

3,0.

1430

1320

1320 3,0

3,40

3,25

2200

2400

2350

2300 99,49 99,5 99,6 99,5 . 93,34 94 15 94 15 94 15 16,9 Испытание образцов проводили по ГОСТ 473.1.72-473. 11.72. Коэффициент истираемости рассчитан по формуле а S где 91 - вес первоначально загруженных шаро Q2 - вес шаров после одного цикла помола. При введении в шихту талькобората и окиси цинка при обжиге образуется жидкая фаза, которая,растворяя компоненты шихты, способствует образованию новых соединений (муллита и др.). Талькоборат и окись цинка действуют в шихте как плавки, обеспечивающие наиболее эффективное сьшжение температуры обжига. Формула изобретения Шихта для изготовления мелющих тел, включающая глинозем, глину и доломит, о т786 л и чающаяся тем, что, с целью снижения температуры спекания при сохранении высокой механической прочности, она дополнительно содержит талькоборат и окись цинка при следующем соотношении компонентов (вес.%): Глинозем60-65 Глина22-30 Доломит7-8 Талькоборат2-4 Окись цинка1-2 Источники информации, принятые во вш1мание при экспертизе . 1. Авторское свидетельство СССР № 607823, кл. С 04 В 35/10, 1976. 2. Юрак И. Я. и др. Листок изобретателя и рационализатора. Л., ГИКИ, 1955, с. 83.

Авторы

Даты

1980-06-15—Публикация

1978-10-31—Подача