00

со

Изобретение относится к металлур- гии, конкретно к термической обработ- ке цельнокатаных железнодорожных ко- лес,с

Цель изобретения - повышение ус- тзлостной прочности диска и сжимаю- щих остаточных напряжений в ободе, Способ включаетаустенитизациЮ}За- калку обода и отпуск, охлаждение пу- )0 тем подстуживзния средней части дис- ка от температуры отпуска до температуры на 200-300°С ниже температуры обода и окончательное охлаждение.

Приме р. Обработке подверга- |5 лись колеса диаметром 950 мм, изго- товленные в колесопрокатном цехе из стали с содержанием %; С 0,58; Мп 0,78; Si 0,39,

Колеса нагревали в электропечи до 20 температуры 850 С в течение 1,5 ч, осуществляли прерьшистое охлаждение обода в закалочной машине из спейерон в течение 130 с при давлении воды 5 атм.25

Часть колес подвергали отпуску при температуре 500°С в течение 1,0 ч. Непосредственно после отпуска диски колес охлаждали сжатым воздухом при удельном расходе 0,1 (при нор- ЗО мальных условиях) по нескольким вариантам. Охлаждали среднюю часть диска шириной 120 мм до достижения ею температур соответственно 300, 250, 200, 150, в течение 200, 350, 470, 630 и 740 с соответственно (варианты 1 - 5 соответственно), У двзгх колес охлаждению сжатым воздухом подвергали всю поверхность диска в течение 10 мин до достижения температуры Q (вариант 6). Средняя температура обода для всех вариантов в конце охлаждения диска воздухом составляла 450°С, Затем колеса охлаждались в це-- хе на спокойном воздухе до нормаль- ной температуры.

Кроме тоге 5 производгдаи термическую обработку коле.с по известному способу (вариант 7). Для этого часть колес после термоупрочнения ободьев охлаждали в цехе на спокойном воздухе до температуры окружакядейо воздуха (в течение 4,5 ч), затем ободья колес ступенчато нагревали на тепловом индукционном стендеt На каждой ступени производили нагрев я течение 10 с до и делали вьщержку в течение 50 с. За 7 ступицей обод нагревали до 490°С (на глубине 5 мм от поверх50

55

0

5

0 5

О Q

0

5

поста катания), а в местах перехода обода в диск - до 280-290 С.

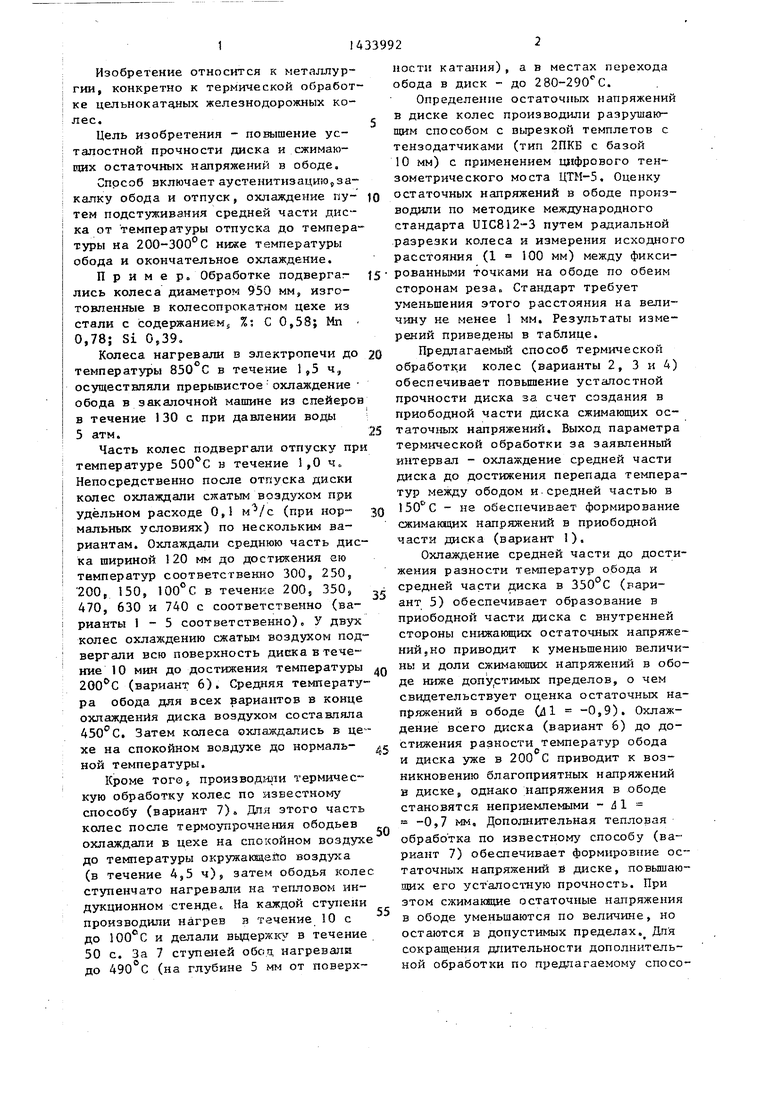

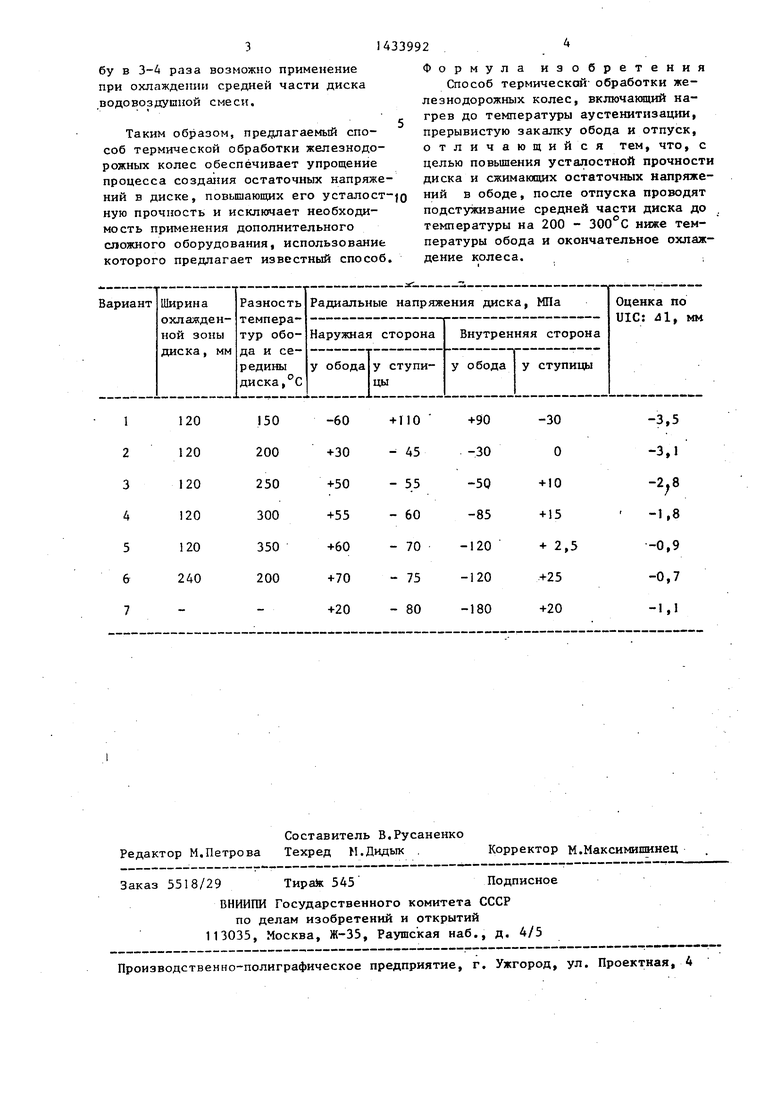

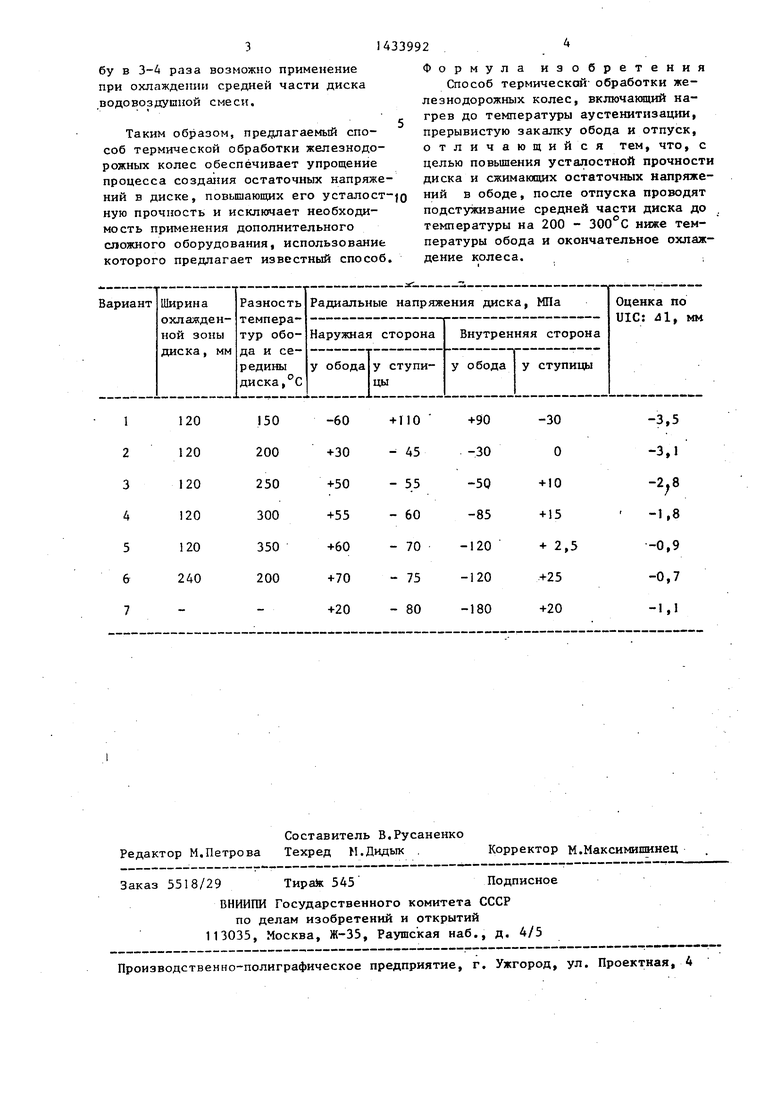

Определение остаточных напряжений в диске колес производили разрушающим способом с вырезкой темплетов с тензодатчиками (тип 2ПКБ с базой 10 мм) с применением цифрового тен- зометрического моста ЦТМ-5. Оценку остаточных напряжений в ободе производили по методике международного стандарта UIC812-3 путем радиальной разрезки колеса и измерения исходного расстояния (1 100 мм) между фикси- рованньми точками на ободе по обеим сторонам реза. Стандарт требует уменьшения этого расстояния на величину не менее 1 мм. Результаты измерений приведены в таблице.

Предлагаемый способ термической обработки колес (варианты 2, 3 и 4) обеспечивает повышение усталостной прочности диска за счет создания в приободной части диска сжимающих остаточных напряжений. Выход параметра термической обработки за заявленный интервал - охлаждение средней части диска до достижения перепада температур между ободом и.средней частью в - не обеспечивает формирование сжимак1дих напряжений в приободной части диска (вариант I),

Охлаждение средней части до достижения разности температур обода и средней части диска в 350°С (вариант 5) обеспечивает образование в приободной части диска с внутренней стороны снижающих остаточных напряжений, но приводит к уменьшению величины и доли сжимающих напряжений в ободе ниже допу стимых пределов, о чем свидетельствует оценка остаточных напряжений в ободе Oil -0,9). Охлаждение всего диска (вариант 6) до достижения разности температур обода

Q

И диска уже в 200 С приводит к возникновению благоприятных напряжений в диске, однако напряжения в ободе становятся неприемлемыми - d1 -0,7 мм. Дополнительная тепловая обработка по известному способу (вариант 7) обеспечивает формировпие остаточных напряжений S диске, повьшаю- щих его уст алостную прочность. При этом сжимаюацие остаточные напряжения в ободе уменьшаются по величине, но остаются в допустимых пределах, Дпй сокращения длительности дополнительной обработки по предлагаемому способу в 3-4 раза возможно применение при охлаждении средней части диска .водовоздушной смеси.

Таким образом, предлагаемый способ термической обработки железнодорожных колес обеспечивает упрощение процесса создания остаточных напряжений в диске, повышающих его усталостную прочность и исключает необходимость применения дополнительного сложного оборудования, использование которого предлагает известный способ.

Формула изобретения

Способ термической обработки железнодорожных колес, включающий нагрев до температуры аустенитизации, прерывистую закалку обода и отпуск, отличающийся тем, что, с целью повьшения усталостной прочности диска и сжимающих остаточных напряжений в ободе, после отпуска проводят подстуживание средней части диска до температуры на 200 - ниже температуры обода и окончательное охлаждение колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| Способ термической обработки железнодорожных колес | 1985 |

|

SU1286636A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1995 |

|

RU2088678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ термической обработки колес | 1990 |

|

SU1788046A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2020 |

|

RU2763906C1 |

Изобретение относится к области металлургии, конкретно к способам термической обработки железнодорожных колес. Целью изобрете ния является повьшение усталостной прочности диска и сжимающих остаточных напряжений в ободе. Способ включает аустени- тизацию, закалку обода, отпуск, охлаждение средней части диска от температуры отпуска до 200-300 С и окончательное охлаждение. Способ позволяет увеличить эксплуатационную стойкость колес и усталостную прочность диска. 1 табл.

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-13—Подача