; Изобретение относится к устрг/йст- jjjiM для электрохимической обработки мйталлипеских поверхностей н может быть использовано для элехтрохимичес- g кого осаждения, травления,полирования И; дсзактивагд т п- различных отраслях п|ромы1Ш1енности о

; Целью изобретения является повы- шЁние эффективности обработки и ш|ение условий труда за счет предотвращения растекания электролита в процессе эксплуатации.

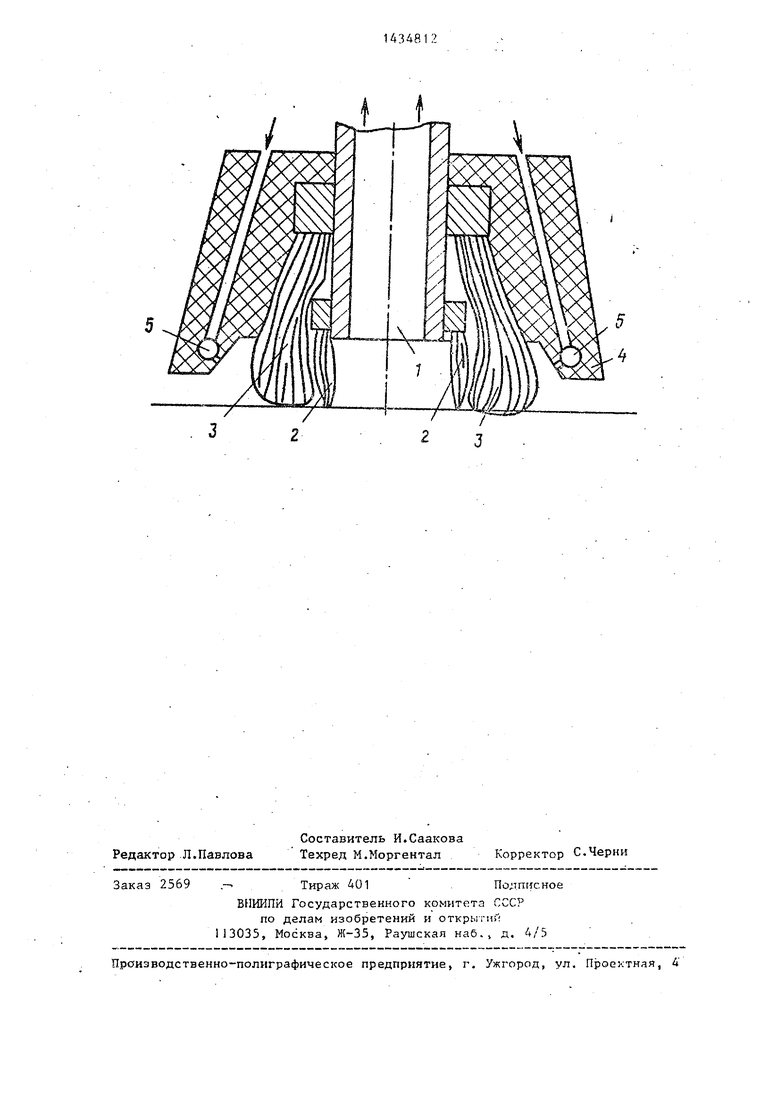

Иа чертеже изображен предлагае1-1ый э1пектрод. .

В центральной части электрода щелевой канал 1 ограничен жестким упругим, неэлектропроводным ворсом 2 к углеродным волокном (тканью) 3s а по периметру электрода в защитном кожу- 20 .хе 4 из диэле-ктролитического t-saTepHa- Ла выполнены каналы 5 под 30-60 к1 плоскости жесткого ворса

Устройство работает следующим о6- .флзом. 25

. : Электролит в виде струи под давле- йиаы ОJ 3-0,5 МПа через каншш 5 пода- 4- а направлении нижней границы жест- г|ого ворса и углеродной ткани за 4чет давления струи и разрежения j cos -jg Даваемого в щелевом канале 1 углерод- Мая ткань 3 плотно прижи мается к жест- Кому ворсу 2f создавая тем самым ста фнлъность условия вакуумирования в ка- Шале 1,.в любом пространственном поло- с жеНИИ электрода струи электролита из каналов 5 всегда попадают на углеродное волокно и ворс, ограничивающие ка ;- И1ал 1 и, не. растекаясь по обрабатываемой поверхности, а смачивая лишь ту

часть ее которой касается рабочая поверхность электрода , попадают в вакуумный канал, что и приводит к отсутствию протечек пру обработке поверхностей любого профиля.

Ожидае№1й технико-экономический эффект от использования предлагаемого изобретения по сравнению с прототипом будет складываться из

повышения эффективности обработки особенно поверхностей сложного профиля и сокращения непроизводительных потерь электролита

улучшения условий труда за счет предотвращения растакания электролита при работе электрода so всех пространственнах положениях

Форму.па изобрете ния

Электрод для электрохимической об- pa6otKM металлических поверхностей-, состоящий из кожуха с центральным каналом и каналаг- и по его периметру,. и с закрепленным на нем электропроводным углеродным волокном о т л и ™ ч а ю щ и и С я там что, с целью иовьшзения эффекп-гвиости обработки и улучшения условий труда за счет предотвращения растекания электролита в .процессе эксплуатации, он снабжен жестким упругим неэлектропроводным - ворсом, размещенным по периметру нижней части кожуха централького капа- па, образуя под ним полость, а кана лы по периметру кожуха выполнены расходящимися к оснований кожуха и под углом 30-60 к вертикальной плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ СЛОЖНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2157301C1 |

| Устройство для электролитической очистки металлических поверхностей | 1977 |

|

SU753931A1 |

| Способ изготовления панели сложного профиля | 2002 |

|

RU2220849C2 |

| БИПОЛЯРНЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ РЕАКЦИЙ | 1999 |

|

RU2214652C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ С КРИВОЛИНЕЙНОЙ ОСЬЮ | 2000 |

|

RU2193607C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ БАЛЛОНОВ | 2001 |

|

RU2205904C2 |

| Способ электрохимической обработки | 1980 |

|

SU1035902A1 |

| Глубинный скважинный анодный заземлитель | 1989 |

|

SU1664874A1 |

| РАЗДЕЛЕННЫЙ МЕМБРАНАМИ БИПОЛЯРНЫЙ МНОГОКАМЕРНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ РЕАКТОР | 1999 |

|

RU2214653C2 |

Изобретение отнейится к устройствам для электрохимической обработки Металлических поверхностей, в частности к электродам. Цель изобретения - повьооение эффективности обработки и улучшение условий труда за счет предотвращения растекания электролита в процессе эксплуатации. Электролит в : виде стр ш под давлением 0,3-0,5 МПа через каналы 5 подают в направлении, нижней границы жесткого ворса и углеродной ткани. По периметру электрода в кожухе 4 вьшопнены каналы 5 под углом 30-60° к плоскости жесткого ворса. За счет давления струи и разрежения в щелевом канале 1 углеродное волокно 3 прижимается к жесткому ворсу 2, создавая тем самым стабиль- ность условия вакуумирования в кана- ле 1. Струи электролита из каналов 5 всегда попадают на углеродное волокно и ворс, ограничивающие канал 1 и, нерастекаясь по обрабатываемой поверхности, а смачивая лишь ту часть ее, которой касается рабочая поверхность электрода, попадают в вакуумный канал. Такая конструкция электрода позволяет производить обработку поверхностей сложного профиля без проливов при любой пространственной ориентации электрода. 1 ил. с с

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Устройство для выпрямления опрокинувшихся на бок и затонувших у берега судов | 1922 |

|

SU85A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1991-06-23—Публикация

1986-12-23—Подача