Изобретение относится к металлургии, а именно к прокатному производсву, н может быть использовано в оборудовании -сортовых и обжимных прокат ных станов как непрерывных,так и од- ноклетьевых, оборудованных задающим устройством.

Цель изобретения - повышение качества прокатываемых профилей.

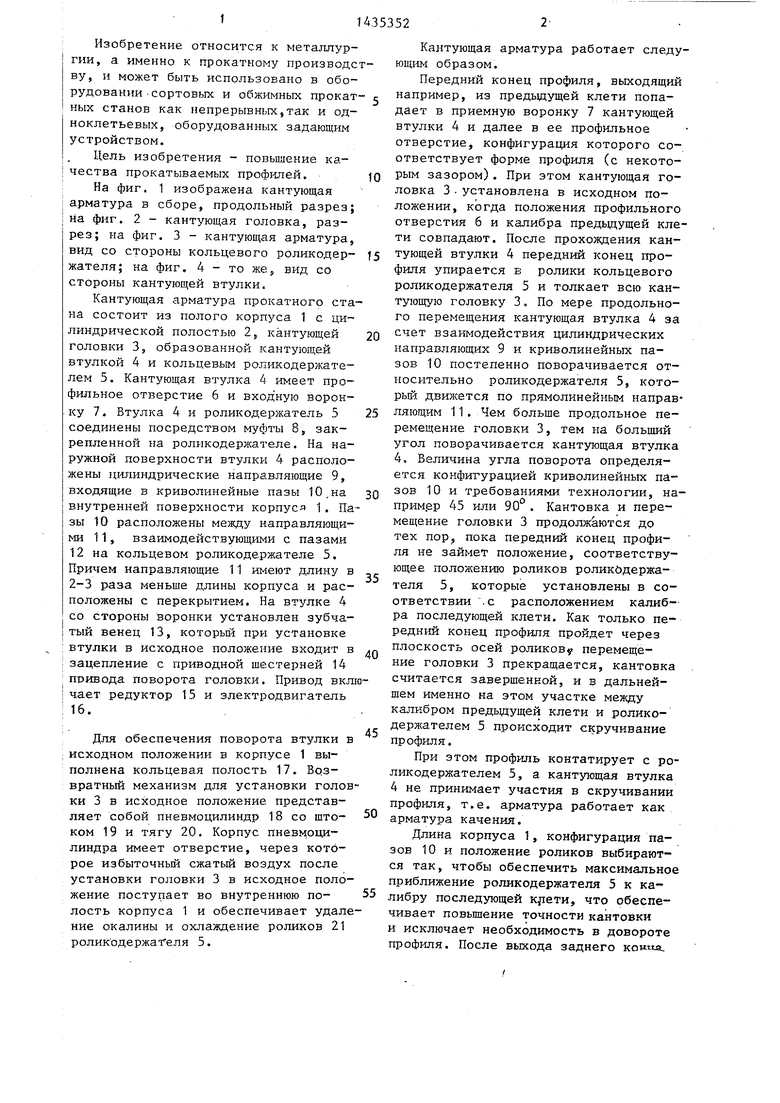

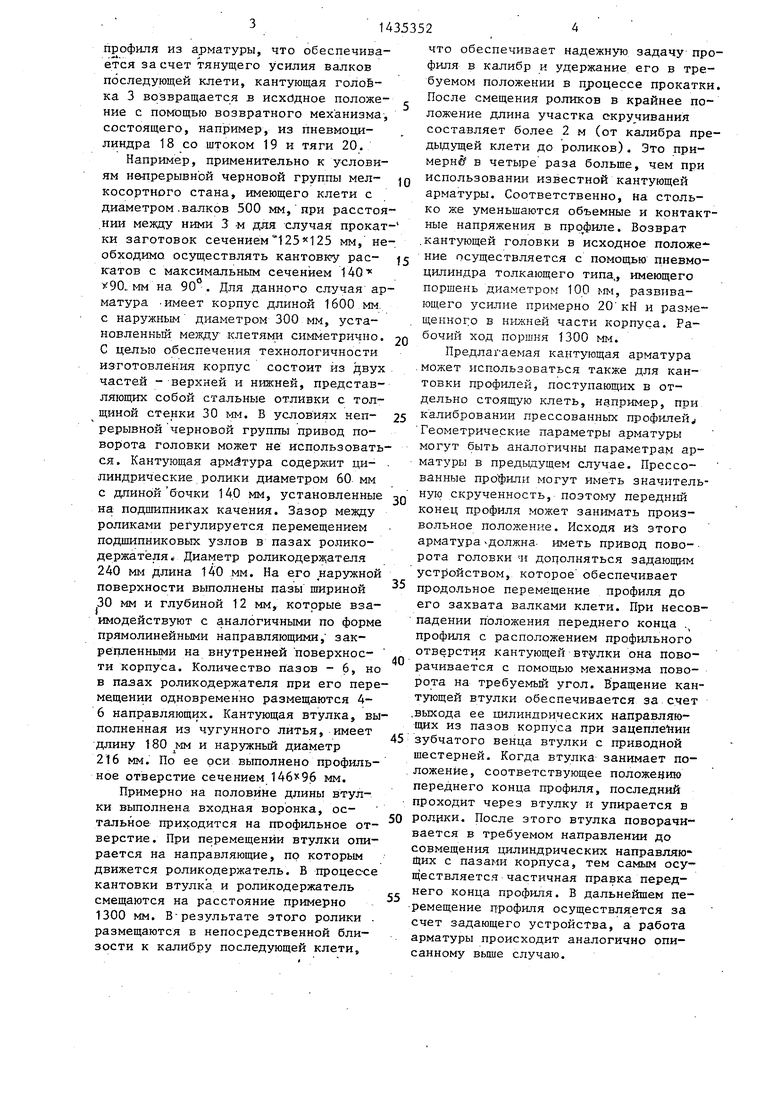

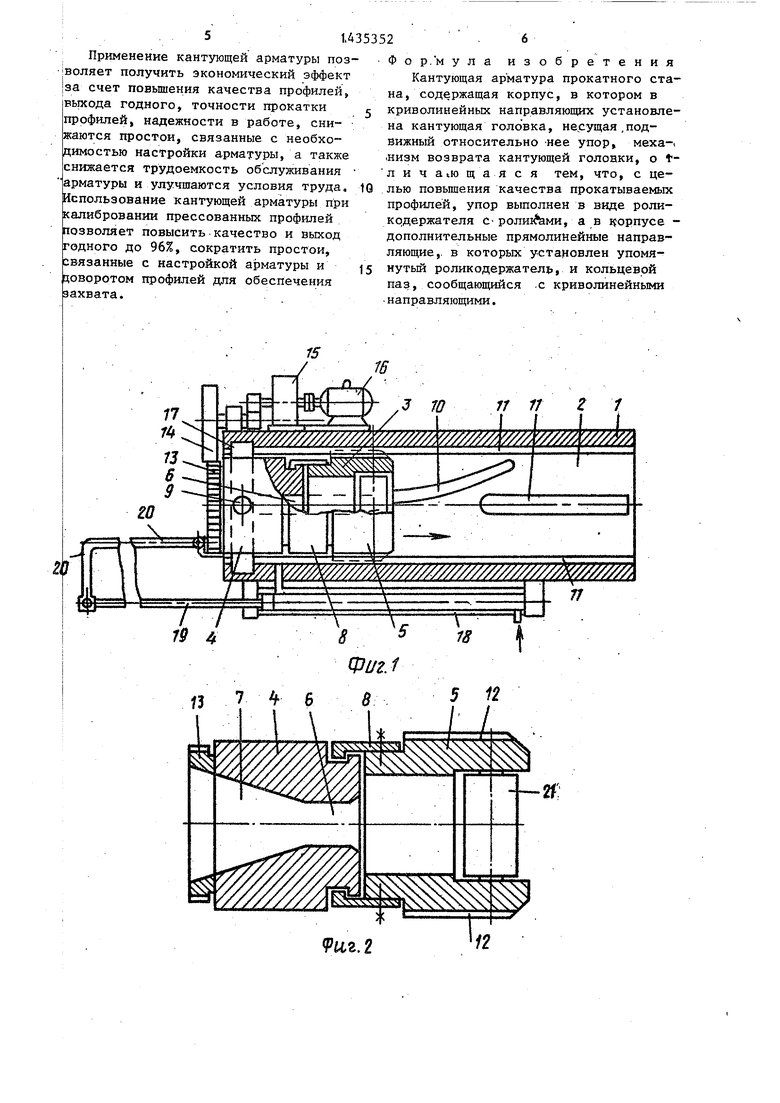

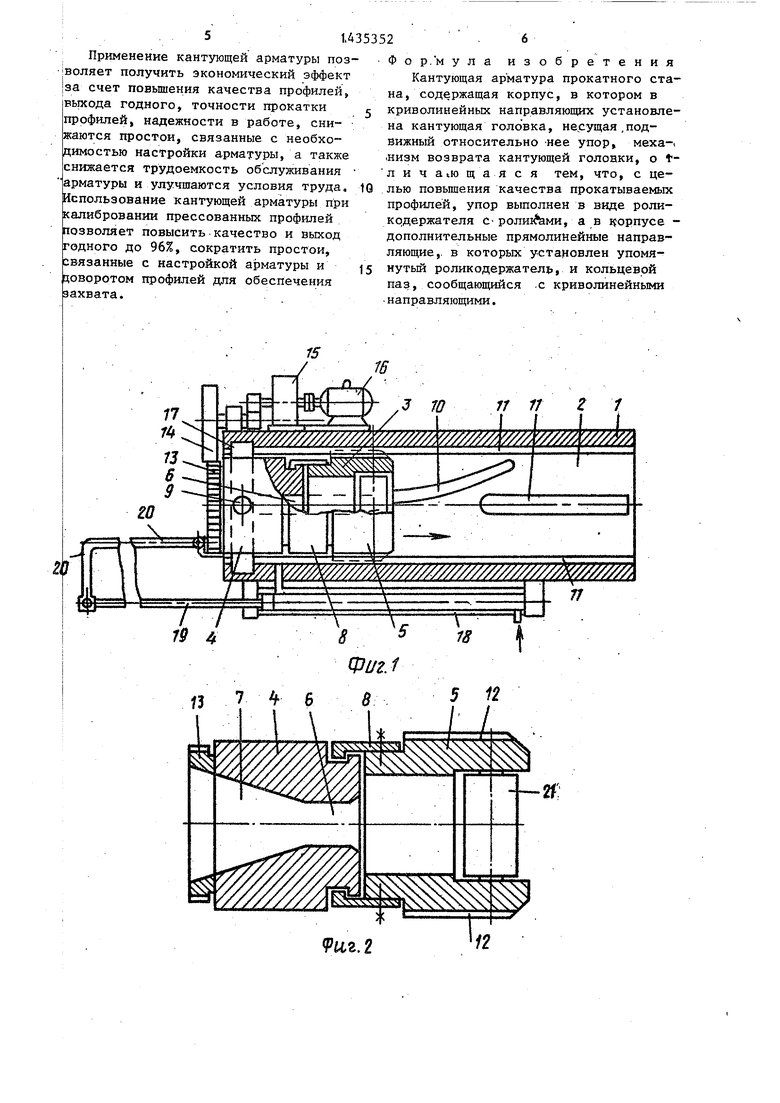

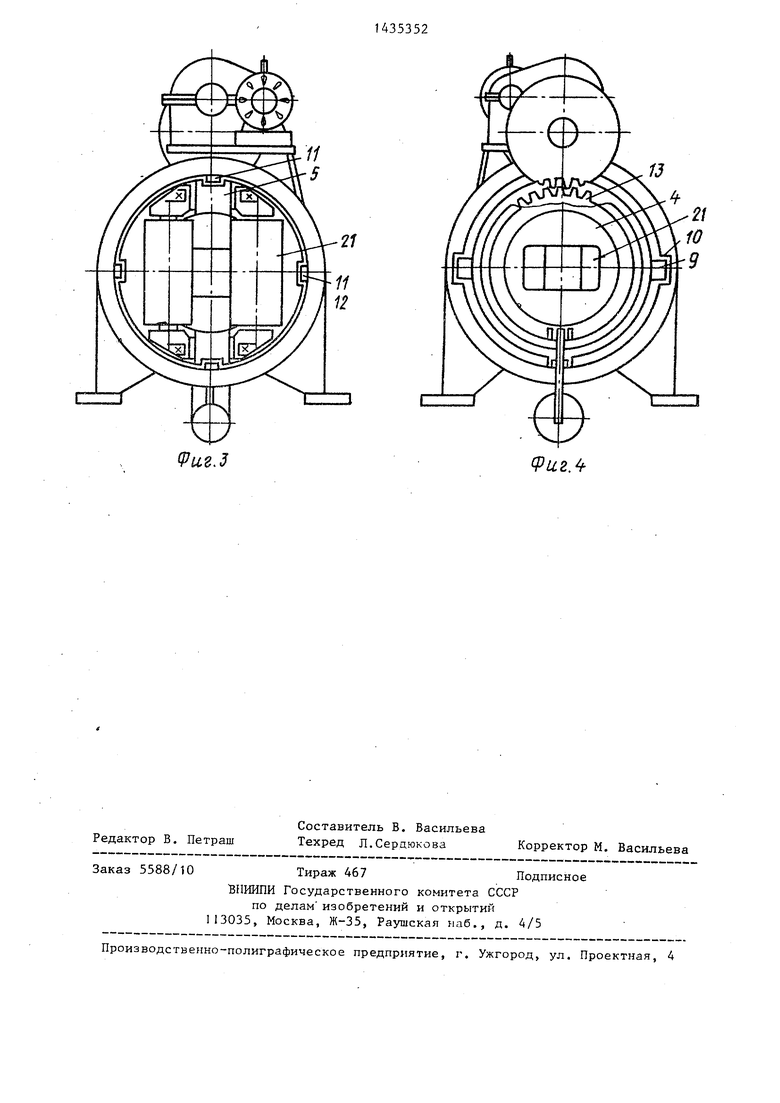

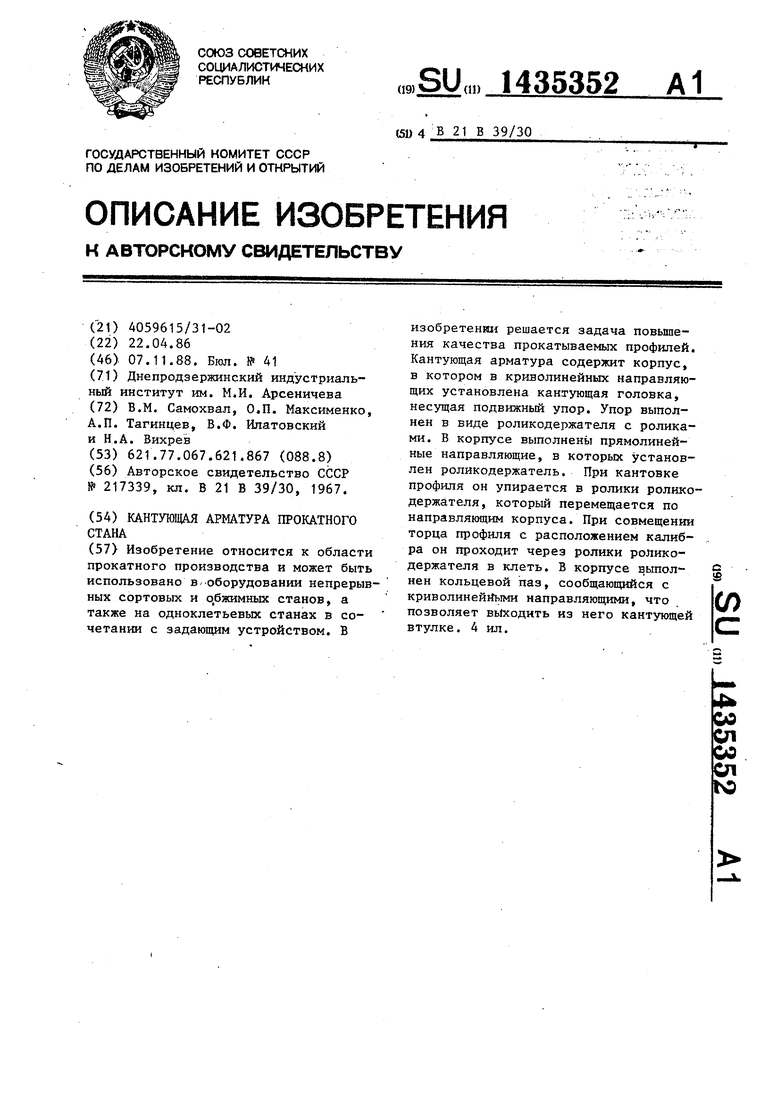

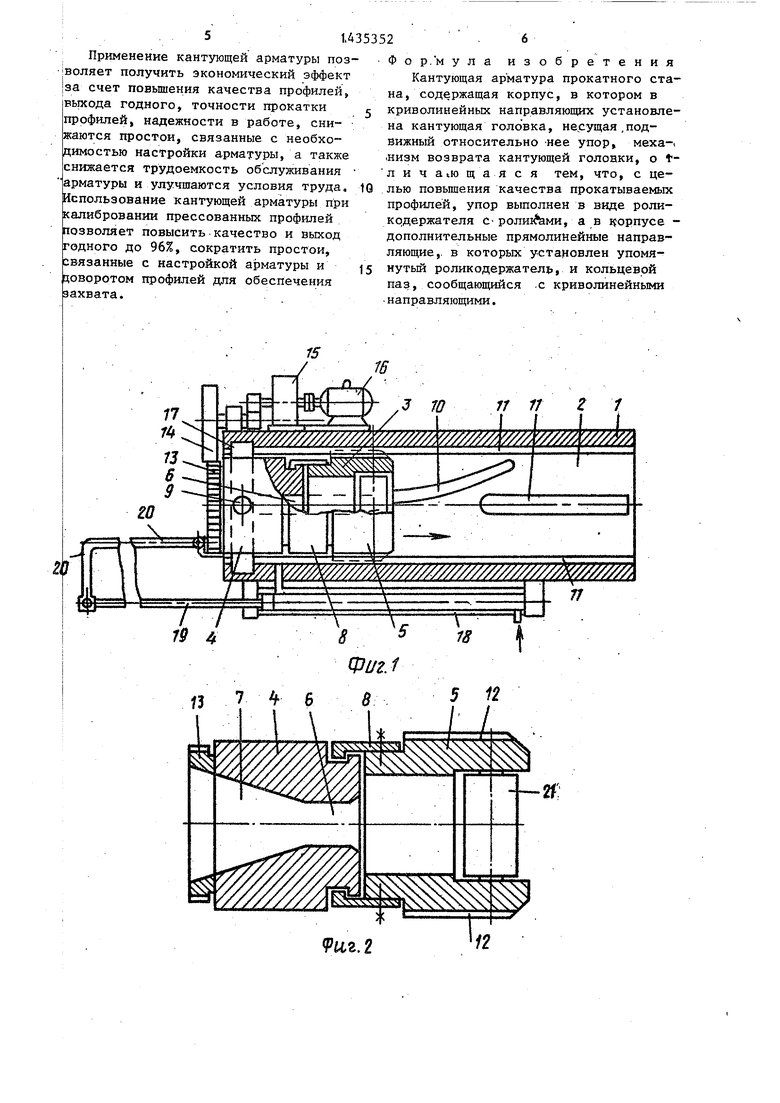

На фиг. 1 изображена кантующая арматура в сборе, продольный разрез; на фиг. 2 - кантующая головка, разрез; на фиг. 3 - кантуюп1ая арматура, вид со стороны кольцевого роликодер- жателя; на фиг, 4 - то же, вид со стороны кантующей втулки.

Кантующая арматура прокатного стана состоит из полого корпуса 1 с цилиндрической полостью 2 J кантующей головки 3, образованной кантующей втулкой 4 и кольцевым роликодержате- лем 5. Кантующая втулка 4 имеет профильное отверстие 6 и входную воронку 7. Втулка 4 и роликодержатель 5 соединены посредством муфты 8, закрепленной на роликодержателе. На наружной поверхности втулки 4 расположены цилиндрические направляющие 9, входящие в криволинейные пазы 10,на I внутренней поверхности корпуса 1. Пазы 10 расположены между направляющими 11, взаимодействующими с пазами 12 на кольцевом роликодержателе 5. Причем направляющие 11 имеют длину в 2-3 раза меньше длины корпуса и расположены с перекрытием. На втулке 4 со стороны воронки установлен зубча- I тый венец 13, которьй при установке ; втулки в исходное положение входит в ; зацепление с приводной шестерней 14 привода поворота головки. Привод вкл чает редуктор 15 и электродвигатель Мб.

-

Для обеспечения поворота втулки в

; исходном положении в корпусе 1 выполнена кольцевая полость 17. Врз- вратный механизм для установки головки 3 в исходное положение представляет собой пневмоцилиндр 18 со щто- ком 19 и тягу 20. Корпус пневмоци- линдра имеет отверстие, через которое избыточный сжатый воздух после установки головки 3 в исходное положение поступает во внутреннюю по- лость корпуса 1 и обеспечивает удаление окалины и охлаждение роликов 21 ролик одержат еля 5.

Кантующая арматура работает следующим образом.

Передний конец профиля, выходящий например, из предыдущей клети попадает в приемную воронку 7 кантующей втулки 4 и далее в ее профильное отверстие, конфигурация которого соответствует форме профиля (с некоторым зазором). При этом кантующая головка 3 установлена в исходном положении, когда положения профильного отверстия 6 и калибра предьщущей клети совпадают. После прохождения кантующей втулки 4 передний конец профиля упирается в ролики кольцевого роликодержателя 5 и толкает всю кантующую головку 3, По мере продольного перемещения кантующая втулка 4 за счет взаимодействия цилиндрических направляющих 9 и криволинейных пазов 10 постепенно поворачивается относительно роликодержателя 5, который двилсется по прямолинейным направляющим 11. Чем больше продольное перемещение головки 3, тем на больший угол поворачивается кантующая втулка 4. Величина угла поворота определяется конфигурацией криволинейных пазов 10 и требованиями технологии, на прим.ер 45 или 90° . Кантовка и перемещение головки 3 продолжаются до тех nopj пока передний конец профиля не займет положение, соответствующее полохюнию роликов роликОдержа- теля 5, которые установлены в соответствии .с расположением калибра последующей клети. Как только передний конец профиля пройдет через плоскость осей роликов перемещение головки 3 прекращается, кантовка считается завершенной, и в дальнейшем именно на этом участке между калибром предьщущей клети и ролико- держателем 5 происходит скручивание профиля.

При этом профиль контатирует с ро ликодержателем 5, а кантующая втулка 4 не принимает участия в скручивании профиля, т.е. арматура работает как арматура качения.

Длина корпуса 1, конфигурация пазов 10 и положение роликов выбираются так, чтобы обеспечить максимальное приближение роликодержателя 5 к калибру последующей крети, что обеспечивает повышение точности кантовки и исключает необходимость в довороте профиля. После выхода заднего

профиля из арматуры, что обеспечивается за счет тянущего усилия валков последующей клети, кантующая голо§- ка 3 возвращается в исхс)дное положение с помощью возвратного механизма, состоящего, например, из пневмоци- линдра 18 со штоком 19 и тяги 20.

Например, применительно к условиям непрерывной черновой группы мелкосортного стана, имеющего клети с диаметром.валков 500 мм, при расстоянии между ними 3 м для случая прокат ки заготовок сечением 25 125 мм, необходимо осуществлять кантовку рас- катов с максимальным сечением 140 90. мм на 90 . Для данно о случая арматура .имеет корпус длиной 1600 мм. с наружным диаметром 300 мм, уста- новленньй между клетями симметрично. С целью обеспечения технологичности изготовления корпус состоит из двух частей - верхней и нижней, представляющих собой стальные отливки с толщиной стенки 30 мм. Б условиях непрерывной черновой группы привод поворота головки может не использоваться. Кантующая арматура содержит ди- линдрические ролики диаметром 60- мм с длиной бочки 140 мм, установленные на подшипниках качения. Зазор между роликами регулируется перемещением подшипниковых узлов в пазах ролико- держатёля Диаметр роликодерз{сателя 240 мм длина 140 мм. На его наружной поверхности выполнены пазы шириной 30 мм и глубиной 12 мм, которые взаимодействуют с аналогичными по форме прямолинейными направляющими, зак- репленньми на внутренней поверхности корпуса. Количество пазов - 6, но в пазах роликодержателя при его перемещении одновременно размещаются 4- 6 направляющих. Кантующая втулка, выполненная из чугунного литья, имеет длину 180 мм и наружный диаметр 216 мм. По ее оси выполнено профильное отверстие сечением мм.

Примерно на половине длины втулки выполнена входная воронка, остальное приходится на профильное отверстие. При перемещении втулки опирается на направляющие, по которым движется роликодержатель. В процессе кантовки втулка и роликодержатель смещаются на расстояние примерно 1300 мм. В-результате этого ролики . размещаются в непосредственной близости к калибру последующей клети.

10

20

25

- .

353524

что обеспечивает надежную задачу профиля в калибр и удержание его в требуемом положении в процессе прокатки. После смещения роликов в крайнее положение длина участка окручивания составляет более 2 м (от калибра пре- дьщущей клети до роликов). Это при- мернё в четыре раза больще, чем при использовании известной кантующей арматуры. Соответственно, на столько же уменьшаются объемные и контактные напряжения в профиле. Возврат .кантующей головки в исходное положе- ние осуществляется с помощью пневмо- цилиндра толкающего типа,, имеющего поршень диаметром 100 мм, развивающего усилие примерно 20 кН и размещенного в нижней части корпуса. Рабочий ход поршня 1300 мм.

ПредлаГ аемая кантующая арматура может использоваться также для кантовки профилей, поступающих в отдельно стоящую клеть, например, при калибровании прессованных профилей Геометрические параметры арматуры могут быть аналогичны параметрам арматуры в предыдущем случае. Прессованные про фили могут иметь значительную скрученность, пoэтo гy передний конец профиля может занимать произвольное положение. Исходя иЗ этого арматура должна- иметь привод пово- рота головки --и дополняться задающим устройством, которое обеспечивает продольное перемещение профиля до его захвата валками клети. При несовпадении п оложения переднего конца . профиля с расположением профильного отверстия кантующей втулки она поворачивается с помощью механизма поворота на требуемый угол. Вращение кантующей втулки обеспечивается за счет .выхода ее пилинлрических направляющих из пазов корпуса при зацепле ии 45 зубчатого венца втулки с приводной

шестерней. Когда втулка занимает по- , ложенИе, соответствующее положению переднего конца профиля, последний проходит через втулку и упирается в ролики. После этого втулка поворачивается в требуемом направлении до

совмещения цилиндрических направляющих с пазами корпуса, тем самым осущ ествляется частичная правка переднего конца профиля. В дальнейшем перемещение профиля осуществляется за счет задающего устройства, а работа арматуры происходит аналогично описанному выше случаю.

30

35

40

50

55

: Применение кантующей арматуры поз- |воляет получить экономический эффект |за счет повьшения качества профилей, вьпсода годного, точности прокатки профилей, надежности в работе, снижаются простои, связанные с необходимостью настройки арматуры, а также снижается трудоемкость об служивания арматуры и улучшаются условия труда, Использование кантующей арматуры при калибровании прессованных профилей позволяет повысить качество и выход годного до 96%, сократить простои, связанные с настройкой арматуры и поворотом профилей для обеспечения захвата.

Q

5

Фор. мула изобретения

Кантующая арматура прокатного стана, содержащая корпус, в котором в криволинейных направляющих установлена кантующая головка, несущая.подвижный относительно -нее упор, меха-. .низм возврата кантующей голоаки, о t- личаьющаяся тем, что, с целью повышения качества прокатываемых профилей, упор выполнен в виде роли- кодержателя с-роли1 ми, а в i opnyce - дополнительные прямолинейные направляющие,, в которых установлен упомянутый роликодержатель, и кольцевой паз, сообщающийся .с криволинейными направляющими.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОЛИКОВАЯ ПРОВОДКА | 2007 |

|

RU2357820C2 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| Выводная кантующая проводка сортового прокатного стана | 1977 |

|

SU741980A1 |

| Способ прокатки круглых заготовок | 1987 |

|

SU1438864A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149720C1 |

| Привалковая арматура прокатного стана | 2016 |

|

RU2625517C1 |

| ВВОДНАЯ РОЛИКОВАЯ КОРОБКА (ЕЕ ВАРИАНТЫ) | 2001 |

|

RU2220800C2 |

| Способ изготовления тонкостенных холоднодеформированных труб шестигранного сечения | 2023 |

|

RU2812288C1 |

Изобретение относится к области прокатного производства и может быть использовано в оборудовании непрерывных сортовых и обжимных станов, а также на одноклетьевых станах в сочетании с задающим устройством. В изобретении решается задача повьше- ния качества прокатываемых профилей. Кантующая арматура содержит корпус, в котором в криволинейных направляющих установлена кантующая головка, несущая подвижный упор. Упор выполнен в виде роликодержателя с роликами. В корпусе выполнены прямолинейные направляющие, в которых установлен роликодержатель. При кантовке профиля он упирается в ролики роликодержателя, который перемещается по направляющим корпуса. При совмещении торца профиля с расположением калибра он проходит через ролики роликодержателя в клеть. В корпусе выполнен кольцевой паз, сообщающийся с криволинейНъ1ми направляющими, что позволяет вь1ходить из него кантующей втулке. 4 ил. § (Л

фцг.2

Уиг.З

Фиг А

| КАНТОВАТЕЛЬ РАСКАТОВ | 0 |

|

SU217339A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-07—Публикация

1986-04-22—Подача