Изобретение относится к обработке металлов давлением, а точнее к устройствам для волочения.

В последние годы интенсивно развивается процесс холодной прокатки круглой стали диаметром 4 - 8 мм, ребристой арматурной стали N 4 - N12, а также шестигранной стали N 4 - N 8 в двухклетевых блоках из трехвалковых клетей, при этом технология предусматривает непрерывность процесса в трехвалковых калибрах с поворотом разъемов последующего калибра на угол 60 o (или 180 o) относительно предыдущего. Расстояние между клетями блока должно быть по возможности минимальным.

Известен стан с неприводными и приводными от гидромеханизма трехроликовыми клетями для производства холодной деформацией круглой и ребристой арматурной проволоки диаметром 4 - 7 мм. Стан включает стыкосварочную машину, разматыватель, два волочильных устройства, каждое с двумя неприводными трехроликовыми клетями, прокатное устройство с двумя трехвалковыми клетями с гидроприводом, моталки. Диаметр роликов 180 мм, ширина бочки 15 мм (Экспресс-информация института "Черметинформация", 1974 г., N 16, с. 2.).

Недостатки известного стана:

- большая длина стана, что препятствует его использованию на площадях действующих волочильных станов;

- применение волочильных и прокатных устройств с гидроприводом в одной технологической линии серьезно усложняет работу персоналу цеха из-за разнотипности технологического оборудования;

- значительная стоимость стана.

Известна линия для холодной прокатки-волочения круглой и ребристой арматурной стали диаметром 4 - 12 мм, включающая разматыватель катанки с бунтов, окалиноломатель, мыльницу, два двухклетевых блока трехроликовых клетей с неприводными роликами, тянущий блок, систему снятия напряжении роликами и сматывающее устройство. Двухклетевой блок трехроликовых клетей состоит из усиленной сварной станины с двумя вертикальными стойками и встроенной панелью управления. Расстояние между осью волочения и роликом регулируется при помощи двигателя. Система управления снабжена также индикатором измерения положения роликов, что позволяет постоянно корректировать их установку. Механизированное перемещение роликов и подвижных вертикальных элементов, которые при помощи зубчатой рейки и систем валиков могут двигаться вдоль горизонтальных направляющих, устраняет необходимость применения острильного оборудования для задачи катанки в блок. Каждая вертикальная стойка состоит из трех U-образных консольных узлов с держателями роликов, установленных под углом 120o один к другому, и двигателя с редуктором. Роликовый узел закрепляется в роликодержателе при помощи пустотелой оси, соединенной с системами охлаждающей воды и смазки. Диаметр рабочих роликов 123 - 150 мм, толщина роликов - 15 - 20 мм. Масса блока 1400 кг, габариты блока - 1600х650х1600 мм (Журнал "Сталь", N 8, 1994 г., с. 60 = 64).

Недостатки данного блока трехроликовых клетей:

- значительная масса блока, что удорожает стоимость его изготовления:

- большая длина и высота блока не позволяют устанавливать его на волочильных станах многократного волочения.

Наиболее близким к изобретению является двухклетевой блок трехроликовых клетей, содержащий основание со стойками, на которых шарнирно закреплены под углом 120o один к другому роликодержатели с неприводными роликами, а также механизмы индивидуальной и групповой радиальной регулировки роликов (Двухклетевой блок трехроликовых клетей конструкции ПКБ ОГМ "ЧСПЗ", Черт. 40-2442.00.000 и N 40-2442.03.000, 07.06.94).

Использование данного блока предусматривает непрерывность процесса прокатки-волочения из бунтового металла, в связи с этим роликодержатели второй клети блока развернуты на 180o относительно предыдущей клети, при этом расстояние между клетями блока в процессе работы устанавливается минимально возможным за счет перемещения одной из клетей вдоль основания блока, что позволяет избегать установки валковой удерживающей арматуры между клетями блока.

Трехроликовая клеть блока представляет собой стойку, на которой жестко закреплена массивная круглая плита с тремя прямоугольными выступами, расположенными вблизи центра круга под углом 120o друг к другу, к которым шарнирно подвешиваются корпуса роликодержателей, кроме этого на плите по периметру круга выполнена выточка, в которую установлено по ходовой посадке поворотное кольцо, на котором закреплены три клиновидные пластины под углом 120o друг к другу и серьга, связанная гайкой с регулировочным винтом, вращаемым электродвигателем.

В нижней части корпуса каждого роликодержателя выполнены отверстия под ось ролика и шарнир, а в верхней части корпуса установлен нажимной винт, конец которого постоянно прижат к клиновидной пластине поворотного кольца посредством пружины, прижимающей корпус роликодержателя к круглой плите. Индивидуальная радиальная регулировка положения ролика осуществляется нажимным винтом, взаимодействующим с клином поворотного кольца, при вращении винта роликодержатель поворачивается вокруг оси шарнира и тем самым изменяет положение рабочего ролика относительно оси волочения. Групповая синхронная регулировка роликов осуществляется при вращении относительно круглой плиты поворотного кольца с закрепленными на нем тремя клиньями с помощью электродвигателя регулировочного винта и серьги, установленных в верхней части клети, при этом клинья через нажимные винты одновременно поворачивают роликодержатели вокруг осей шарниров, синхронно изменяя положение роликов относительно оси волочения. Масса блока 2170 кг, габариты блока - 1700х850х1550 мм.

Недостатки известного устройства:

- значительные габариты и масса блока, что существенно удорожает его изготовление, а также препятствует его использованию в условиях волочильных станов многократного волочения;

- установка минимального расстояния между клетями за счет перемещения одной из клетей вдоль основания блока значительно увеличивает длину блока;

- осуществление групповой синхронной регулировки роликов за счет вращения поворотного кольца от электродвигателя, установленного в верхней части клети, значительно увеличивает габариты блока по высоте и ширине, удорожает изготовление и эксплуатацию оборудования;

- наличие осевых люфтов в корпусе роликового узла, т.к. внутренние кольца подшипников и грязезащитные шайбы не стянуты между собой, что отрицательно сказывается на точности прокатки.

Технической задачей изобретения является уменьшение габаритов и массы двухклетевого блока трехроликовых клетей, повышение точности прокатываемых профилей за счет устранения осевых люфтов в роликовом узле.

Поставленная задача решается тем, что в двухклетевом блоке трехроликовых клетей, содержащем основание со стойками, шарнирно закрепленные под углом 120o один к другому роликодержатели с неприводными роликами, механизмы индивидуальной радиальной регулировки роликов, включающие нажимные винты и отжимные пружины, а также механизм групповой радиальной регулировки роликов, роликодержатели закреплены на смонтированной в стойке клети массивной проводке, выполненной в виде винта с центральным отверстием, на заднем конце которой сделаны под углом 120o выступы с отверстиями под оси шарниров, при этом проводка выполнена с возможностью возвратно-поступательного перемещения перпендикулярно стойке клети посредством вращающейся гайки, зафиксированной от осевого перемещения; кроме этого на гайке, взаимодействующей с резьбовым участком проводки, выполнен червячный венец, связанный с червяком, смонтированным на стойке клети; также в двухклетевом блоке трехроликовых клетей роликоподшипниковый узел смонтирован на втулке, которая фиксируется в роликодержателе посредством оси, а стойки клетей связаны между собой четырьмя стяжками, при этом нижние стяжки крепятся к основанию блока.

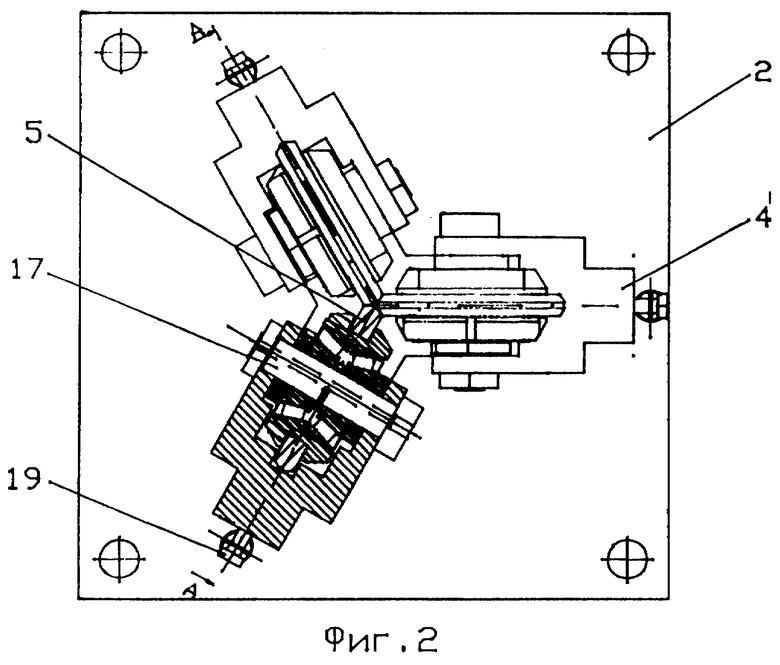

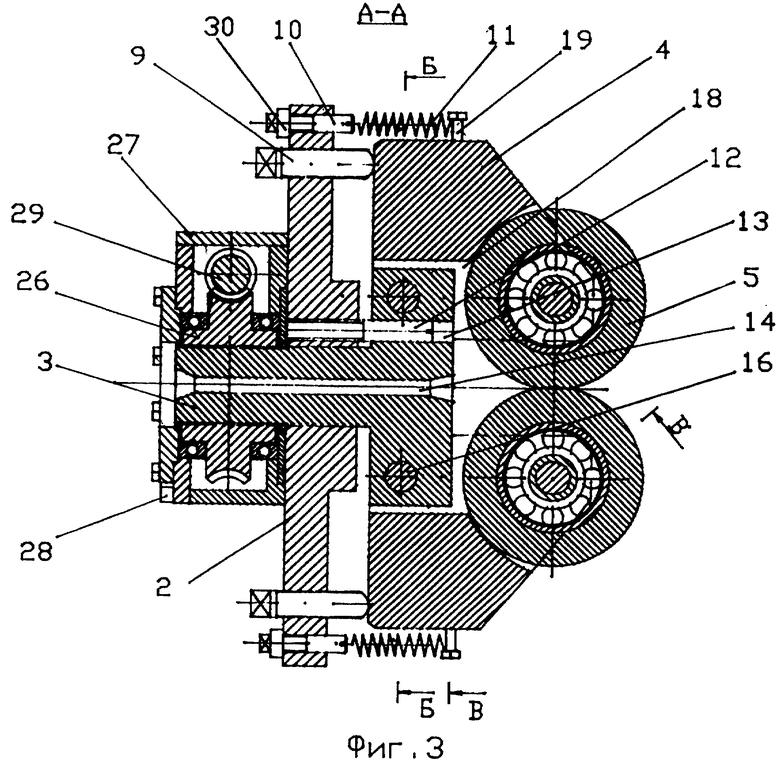

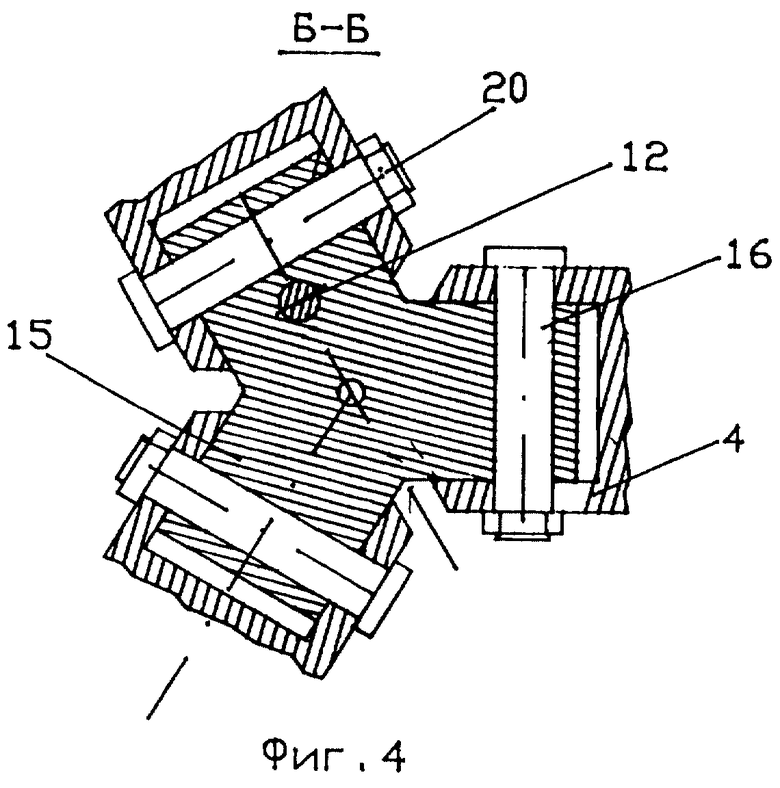

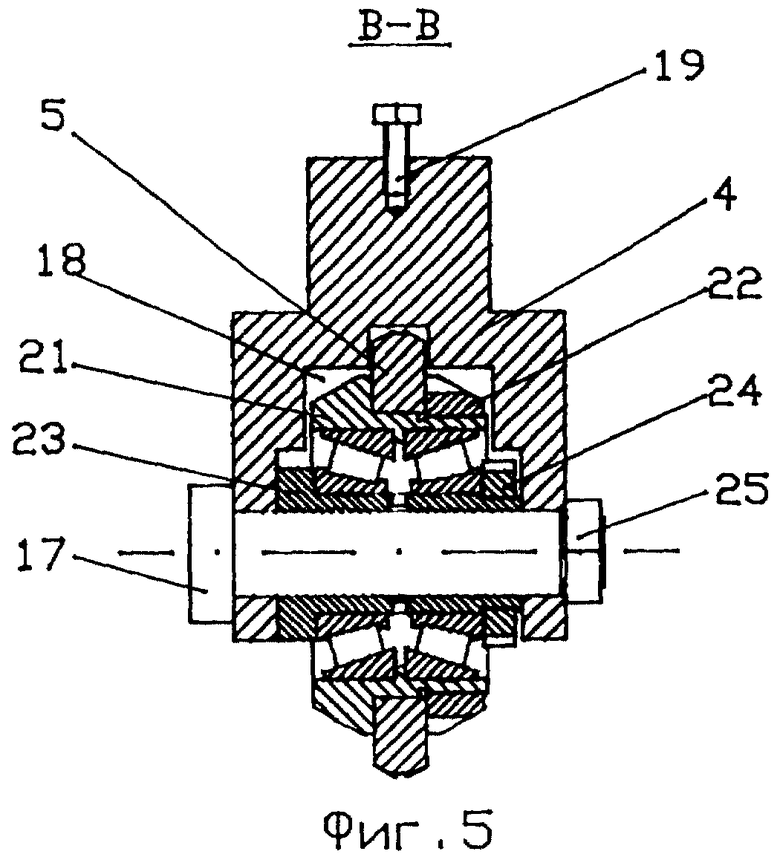

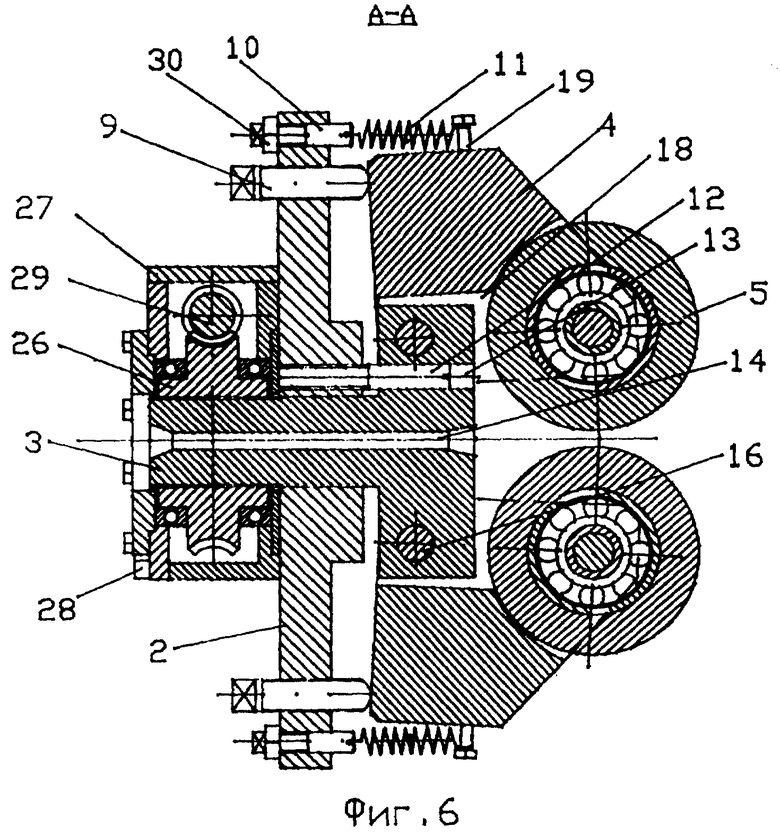

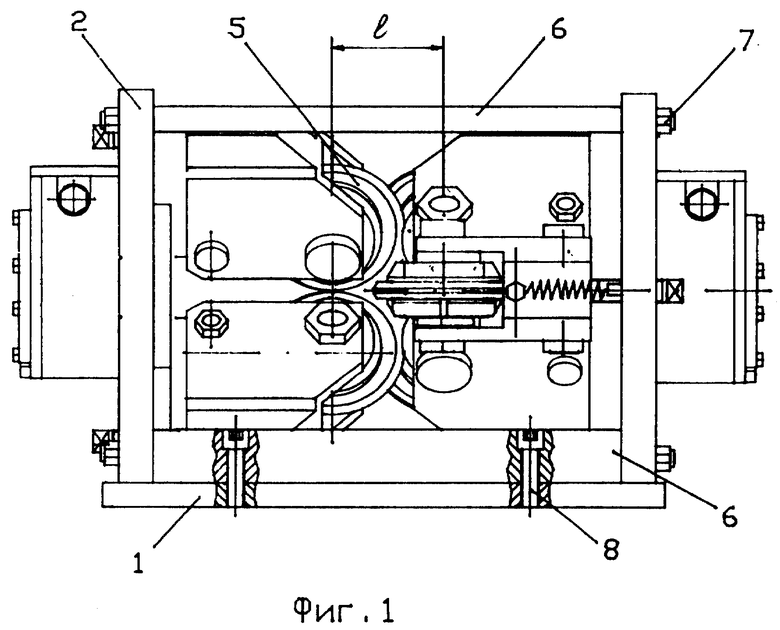

На фиг. 1 представлен двухклетевой блок трехроликовых клетей, вид сбоку; на фиг. 2 - трехроликовая клеть, вид спереди; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 3, на фиг. 6 - разрез А-А на фиг. 2 (ролики разведены).

Двухклетевой блок трехроликовых клетей (фиг. 1), содержащий основание 1 со стойками 2, в которых установлены проводки 3 с шарнирно закрепленными на них роликодержателями 4 с неприводными роликами 5, расположенными под углом 120o друг к другу, при этом стойки 2 соединены между собой четырьмя стяжками 6 с помощью гаек 7, а нижние стяжки 6 жестко закреплены к основанию 1 блока посредством болтов 8. Длина стяжек 6 выбрана таким образом, что расстояние 1 между осями роликов калибров является минимально возможным.

Трехроликовая клеть (фиг. 2 и 3) представляет собой стойку 2, в которой под углом 120o один к другому выполнены три резьбовых отверстия под нажимные винты 9, а над ними три гладких отверстия под шпильки 10 отжимных пружин 11. В центре стойки 2 выполнено сквозное отверстие, в котором по скользящей посадке установлена массивная проводка 3, зафиксированная от проворачивания фиксатором 12, ввернутым через отверстие 13 проводки в стойку 2. Проводка 3 представляет собой выполненный с центральным отверстием 14 винт, на заднем конце которого сделаны под углом 120o выступы 15 (фиг. 4) с отверстиями под оси шарниров 16, а в одном из выступов выполнено отверстие под фиксатор 12. На выступах 15 шарнирно закреплены роликодержатели 4. В стойке 2 по углам выполнены четыре отверстия для установки соединительных стяжек 6.

Роликодержатель 4 (фиг. 3, 5 и 6) может иметь форму прямоугольной трапеции (вид сбоку), в нижней части которой выполнены два отверстия под оси 16 и 17, а также сквозная выточка (паз) 18 для размещения роликоподшипникового узла и одного из выступов 15 проводки 3. В верхней части роликодержателя 4 выполнено резьбовое отверстие для болта 19, с которым связана отжимная пружина 11. Роликодержатель 4 шарнирно закрепляется на выступе 15 проводки 3 при помощи оси 16 и гайки 20. Ширина паза 18 соответствует ширине выступа 15 проводки 3 (фиг. 4), что исключает возможность осевого смещения роликодержателя 4 относительно выступа 15.

Роликоподшипниковый узел (фиг. 5) представляет собой ступицу 21, на которой закреплен рабочий ролик 5 посредством гайки 22, внутри ступицы 21 смонтированы конические роликоподшипники, внутренние кольца которых установлены на втулке 23 и закреплены гайкой 24. Предварительно собранный на втулке 23 роликоподшипниковый узел устанавливается в паз 18 роликодержателя 4, ширина которого соответствует длине втулки 23, и закрепляется осью 17 и гайкой 25.

Групповая синхронная радиальная регулировка роликов 5 осуществляется посредством вращения гайки 26 (фиг. 3 и 6), зафиксированной от осевого смещения упорными подшипниками, установленными в корпусе 27, который закреплен на стойке 2 болтами 28 с противоположной от роликодержателей 4 стороны. На гайке 26, взаимодействующей с резьбовым участком проводки 3 выполнен червячный венец, связанный с установленным в корпусе 27 червяком, при вращении которого осуществляется поворот гайки 26, вследствие чего проводка 3, зафиксированная от проворачивания фиксатором 12, совершает возвратно-поступательное перемещение перпендикулярно стойке 2 клети вместе с роликодержателем 4 и установленным в нем роликоподшипниковым узлом. Нажимные винты 9 и отжимные пружины 11, установленные выше оси роликов 5, препятствуют перемещению роликодержателей 4, вследствие чего последние поворачиваются вокруг осей 16 шарниров, изменяя при этом расстояние между осью прокатки и роликами 5. Натяжение пружин 11 регулируется гайками 30, установленными на шпильках 10.

Индивидуальная радиальная регулировка роликов осуществляется нажимными винтами 9, при вращении которых роликодержатели 4 поворачиваются вокруг осей 16 шарниров, изменяя положение роликов относительно оси прокатки.

Устройство собирают следующим образом.

Предварительно собранные на втулках 23 роликоподшипниковые узлы монтируются в пазах 18 роликодержателей 4 на осях 17 и фиксируются гайками 25 (фиг. 5). В верхней части роликодержателей устанавливаются болты 19.

В корпусе 27 устанавливается гайка 26 с червячным венцом и червяк 29, после чего корпус жестко закрепляется болтами 28 к стойке 2. С противоположной стороны стойки 2 через центральное отверстие вворачивается массивная проводка 3 с резьбовым участком и фиксируется от проворачивания фиксатором 12.

Предварительно собранные роликодержатели 4 с роликоподшипниковыми узлами закрепляются на выступах 15 проводки 3 посредством осей 16 и гаек 20. Затем через гладкие отверстия, выполненные в стойках 2 под углом 120o друг к другу, вставляются шпильки 10 с гайками 30 и устанавливаются пружины 11, которые закрепляются одним концом к шпилькам 10, а другим - к болтам 19, установленным на роликодержателях 4. После этого устанавливаются нажимные винты 9 и производится настройка калибров трехроликовых клетей с помощью механизмов групповой и индивидуальной радиальной регулировки роликов.

Затем настроенные клети соединяются четырьмя стяжками 6 с помощью гаек 7 и устанавливаются на основание 1 блока клетей, после чего болтами 8 нижние стяжки 6 жестко крепятся к основанию 1.

Блок клетей с настроенными трехроликовыми калибрами для прокатки заданного профиля передается на стан.

Двухклетевой блок трехроликовых клетей работает следующим образом.

Заготовка с разматывателя бунтового металла подается к волочильному стану, на котором установлен блок трехроликовых клетей. К переднему концу обрабатываемого рулона (катушки) с помощью стыкосварочного аппарата приваривается заправочный пруток длиной 2 - 3 м, при этом диаметр прутка меньше диаметра калибра второй клети. После сварки шов зачищается наждачным кругом, установленным на волочильном стане. Затем заправочный конец проводится через роликовые калибры клетей блока, захватывается клещами и с помощью тянущего барабана на малой скорости протягивают заготовку через клети блока. На выходе из блока проверяются размеры прокатанной заготовки и, если размеры сечения профиля превышают допускаемые, то при помощи механизмов радиальной групповой или индивидуальной регулировки уменьшается или увеличивается зазор между роликами. После корректировки размеров прокатываемого профиля волочильный стан разгоняется на рабочую скорость.

Отличительные признаки предлагаемого устройства для изготовления методом прокатки-волочения круглой и арматурной стали, а также других профилей, обладающие следующими преимуществами перед аналогами и прототипом:

1. Предложенное устройство механизма групповой регулировки позволяет резко уменьшить высоту и ширину блока, а также упростить изготовление и эксплуатацию оборудования.

2. Установка роликоподшипникового узла на втулке позволяет устранить осевые люфты в корпусе роликового узла, а также ускорить и облегчить установку роликового узла в корпус роликодержателя.

3. Соединение стоек клетей четырьмя стяжками, из которых нижние жестко закрепляются с основанием блока, позволяет устранить механизм перемещения одной из клетей и ребра жесткости на стойках и тем самым значительно уменьшить длину основания блока.

Описанные преимущества позволяют проектировать и изготовлять малогабаритные двухклетевые блоки трехроликовых клетей, которые возможно установить в условиях действующих волочильных станов многократного волочения.

Предложенное техническое решение реализовано на Череповецком сталепрокатном заводе при проектировании двухклетевого блока трехроликовых клетей, предназначенного для прокатки-волочения круглой и арматурной стали диаметром от 4 до 7 мм со скоростью 5 - 8 м/с. Техническая характеристика блока: диаметр роликов - 125 мм; ширина роликов - 15 мм; высота блока H = 380 мм; длина блока B = 650 мм; ширина блока - 380 мм; масса блока - 200 кг. В целом предложенные технические решения позволяют уменьшить массу блока в 10 раз, габариты - в 2 - 3 раза, а также упростить его конструкцию.

Источники информации:

1. Экспресс-информация института "Черметинформация", 1974, N 16, с.2.

2. Журнал "Сталь", N 8, 1994 г., с. 60-64.

3. Двухклетевой блок трехроликовых клетей конструкции ПКБ ОГМ "ЧСПЗ" черт. N 40-2442.00.000 и N 40-2442.03.000.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2149719C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1998 |

|

RU2152280C1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

| РОЛИКОВАЯ ВОЛОКА | 2002 |

|

RU2216418C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 1996 |

|

RU2110385C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ЛЕГКОГО ТИПА | 1998 |

|

RU2131317C1 |

| РОЛИКОВАЯ ГОЛОВКА ДЛЯ НАКАТКИ ВИНТОВОЙ ПОВЕРХНОСТИ НА КРУГЛОЙ ПРОВОЛОКЕ | 2004 |

|

RU2275980C1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1997 |

|

RU2118921C1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2151660C1 |

Изобретение относится к обработке металлов давлением, а точнее к устройствам для волочения. Целью изобретения является уменьшение габаритов и массы двухклетевого блока трехроликовых клетей, повышение точности прокатываемых профилей за счет устранения осевых люфтов в роликовом узле. Двухклетевой блок трехроликовых клетей содержит основание со стойками, шарнирно закрепленные под углом 120° один к другому роликодержатели с неприводными роликами, механизмы индивидуальной радиальной регулировки роликов, включающие нажимные винты и отжимные пружины, а также механизм групповой радиальной регулировки роликов, роликодержатели закреплены на смонтированной в стойке клети массивной проводке, выполненной в виде винта с центральным отверстием, на заднем конце которой сделаны под углом 120° выступы с отверстиями под оси шарниров, при этом проводка выполнена с возможностью возвратно-поступательного перемещения перпендикулярно стойке клети посредством вращающейся гайки, зафиксированной от осевого перемещения; кроме этого на гайке, взаимодействующей с резьбовым участком проводки, выполнен червячный венец, связанный с червяком, смонтированным на стойке клети; также в двухклетевом блоке трехроликовых клетей роликоподшипниковый узел смонтирован на втулке, которая фиксируется в роликодержателе посредством оси, а стойки клетей связаны между собой четырьмя стяжками, при этом нижние стяжки крепятся к основанию блока. Изобретение обеспечивает уменьшить габариты блока, облегчить его стойку и эксплуатацию. 3 з.п. ф-лы, 6 ил.

| Двуклетевой блок трехроликовых клетей конструкции ПБК ОГМ "ЧСПЗ", черт | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Роликовое устройство для изготовления фасонной проволоки | 1928 |

|

SU10823A1 |

| ЧЕТЫРЕХРОЛИКОВАЯ ГОЛОВКА | 0 |

|

SU281389A1 |

| Многопарный клиновой роликовый фильер | 1959 |

|

SU129171A1 |

| РОЛИКОВАЯ ВОЛОКА | 1993 |

|

RU2079386C1 |

| DE 3533712 А1, 27.03.1986 | |||

| Экспресс-информация института "Черметинформация", 1974, N 16, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2000-05-27—Публикация

1998-11-03—Подача