4

00

ел

Од

а со

гильзы 1 с помощью аэродинамической решетки 5 подается сжатый воздух. Часть смеси при этом выдувается через калиброванное отверстие 7 в стакан 10, в котором в нижней его части 1435369

полнены проточки 11 для выхода воздуха. По отношению веса вытесненной части навески смеси к первОначапьно- му ее весу определяют текуче сть смеси. 2 с . п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм и стержней и устройство для его осуществления | 1988 |

|

SU1579629A1 |

| Способ определения индекса пластичности формовочных и стержневых смесей | 2018 |

|

RU2682262C1 |

| Установка для изготовления стержней | 1975 |

|

SU569370A1 |

| Способ изготовления литейных форм и стержней | 1976 |

|

SU582885A1 |

| Способ изготовления литейных стержней и форм | 1985 |

|

SU1286342A1 |

| Способ определения качества заполнения ОпОК фОРМОВОчНОй СМЕСью | 1979 |

|

SU834434A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ ИЗ ЖИДКОСТЕКОЛЬНЫХ СМЕСЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ "ТЕРМО-ШОК-СО2-ПРОЦЕССОМ" | 2015 |

|

RU2630399C2 |

| Литейная машина | 1988 |

|

SU1526887A1 |

| Стержневой ящик | 1981 |

|

SU1002082A1 |

| Стержневой ящик | 1982 |

|

SU1058705A1 |

Изобретение относится к литейному производству и может быть использовано Б литейных цехах и лабораториях для определения текучести формовочных и стержневых смесей, применяемых в технологических про- цессах с пескодувно-пескострельным заполнением. Целью изобретения является повышение дйстовернссти и точности результатов измерений. Сущность способа заключается в том,что навеску смеси помещают в гильзу, уплотняют до требуемой плотности, а сжатый воздух подают равномерно по верхней поверхности навески. Устройство для определения текучести формовочных смесей содержит гильзу 1 со сплошными стенками, в которую размещают навеску смеси. Через верх с «

1

Изобретение относится к литейному производству и может быть использовано в литейных цехах и лабораториях для определения текучести формовочных и стержневых смесей, применяемых в технологических процессах спескодув- но-пескострельным заполнением.

Цель изобретения - повышение достоверности и точности результатов измерений.

Предварительно определяют массу навески смеси для испытаний исходя из требуемой плотности уплотненной навески перед надувом и ее объема.

Требуемая плотность навески перед надувом должна быть равна плотности смеси в гильзе реальной машины в ре- ,альных условиях. Этим достигается повышение достоверности результатов измерений текучести. Зная требуемую плотность уплотненной навески f и ее объем V, так как известна высота уплотненной навески и диаметр гильзы, определяют необходимую массу навески по формуле

т ,

Навеску помещают в гильзу,уплотняют до требуемой плотности, одновре менно выравнивая и ограничивая ее по высоте. Затем воздействуют на верхнюю поверхность смеси сжатым воздухом для ее вытеснения через калиброванное отверстие из гильзы. Вытесненную часть смеси взвешивают и по отношению ее массы к первоначальной массе навески оценивают текучесть смеси.

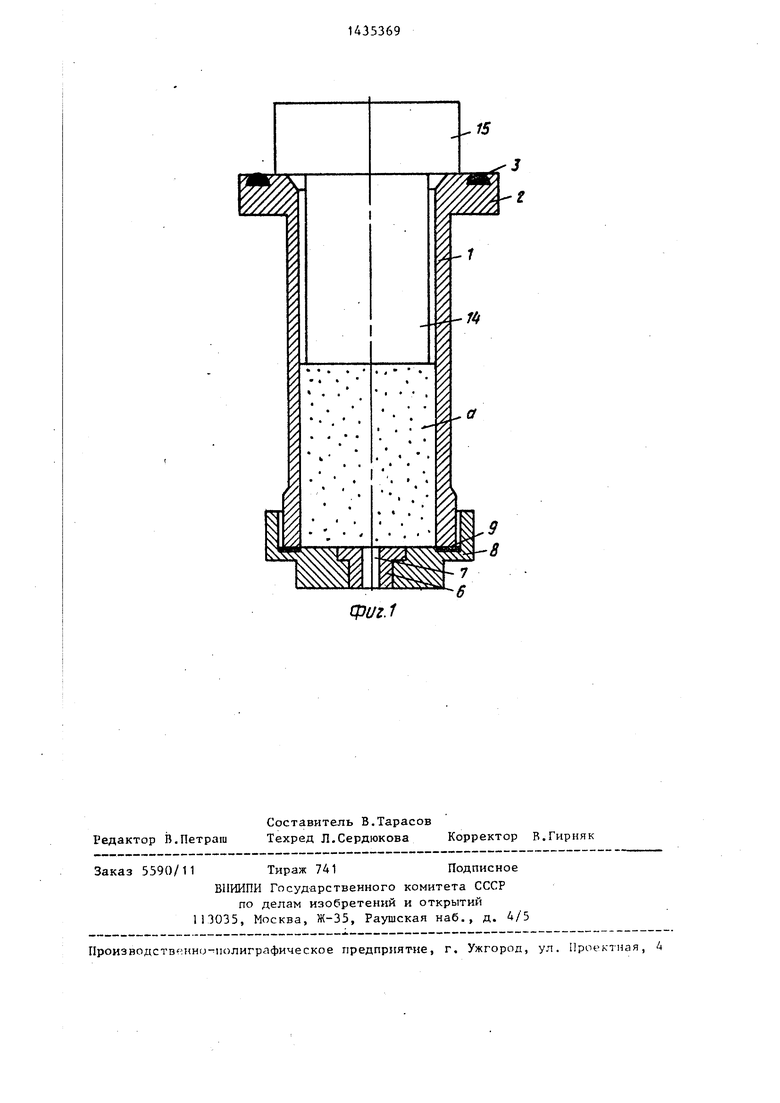

На фиг.1 изображено устройство для определения текучести смесей в момент стабилизации смеси по высоте и плотности; на фиг.2 - то же, по окончании пескодувного процесса.

o

5

0

5

5

0

0

Устройство для определения текучести смесей содержит гильзу 1 с фланцем 2 и уплотнением,3, на которой установлена крышка 4 с аэродинамической решеткой 5. Сменная втулка 6 с калиброванным отверстием 7 расположена в днище 8 с уплотнением 9. В нижней части стакана 10 выполнены вентиляционные проточки 11, под которыми установлен поддон 12. Крышка 4, гильза 1, днища 8, стакан 10 и поддон -12 фиксируются струбциной 13. Копер 14 имеет фланец 15.

Способ осуществляется следующим образом.

На поддон 12 устанавливают стакан 10 с вентиляционными проточками 11. Гильзу 1 с фланцем 2 и уплотнением 3 помещают на днище 8 со сменной втулкой 6- с калиброванньм отверстием 7 определенного сечения и уплотнением .9 на рабочей поверхно- -сти. Уплотнения 3 и 9 позволяют устранить утечки воздуха из гильзы в зазоры между контактирующими плоскостями деталей в процессе воздействия на смесь сжатого воздуха.- В гильзу 1 засыпают навеску испытуемой смеси а определенного веса, а копром 14 с фланцем 15 производят уплотнение смеси, при этом фланец 15 копра 14 обеспечивает определенную постоянную высоту и плотность смеси в гильзе 1. Затем гильзу 1 с днищем 8 покрывают крьш1кой 4 с эродинамической решеткой 5, которая подключена к источнику сжатого воздуха. Сжатый воздух перед надувом стабилизируют по величине напора. Крышку 4, гильзу 1, днище 8, стакан 10 и поддон 12 фиксируют с помощью струбцины 13. Открывают подачу сжатого воздуха в гильзу 1 в течение определенного времени. Под действием сжатого воздуха часть смеси б

вески, отличающийся что, с целью повышений достовер и точности результатов измерени воздействия на навеску сжатым в хом ее уплотняют до заданной ве ны плотности и стандартной высо а воздействие сжатым воздухом о ществляют направленно и равноме

31435369

из гильзы 1 через калиброванное отверстие 7 вытесняется в поддон 12. При этом в гильзе 1 образуется по- лость в. Затем снимается крьппка 4, а также гильза 1 вместе с днищем 8 и стакан 10. Поддон 12 с вытесненной частью смеси взвешивается. О текучести судят по массе части смеси, ока- завщейся на ПОДДОНЕ 12. При необходи- Q по верхней поверхности навески, мости о текучести можно судить по отношению массы части смеси, оказавшейся на поддоне 12, к первоначальной массе смеси.

Применение предлагаемого способа определения текучести смесей и устройства, для его о существования позволит более точно оценивать качество смеси, что обеспечит повьшение качества уплотнения форм и стержней.Это в конечном счете улучшит качество и

J5

20

уменьшит брак литья. Формула изобр

е т е н и я

по верхней поверхности навески,

по верхней поверхности навески,

Фиг.1

| СПОСОБ ОПРЕДЕЛЕНИЯ СЫПУЧЕСТИ ФОРЛЮВОЧНЫХ И СТЕРЖНЕВЫХ СМЕСЕЙ | 0 |

|

SU188743A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU174418A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-11-18—Подача