4 СО СП

1

Изобретение относится к порошковой металлургии, а именно к изготовлению фильтрующих материалов, предназначенных для очистки различных жидкостей и газов, обеспечивающих повышенную грязеемкость при заданной тонкости очистки.

Цель изобретения - повышение грязе- емкости при сохранении заданной тонкости очистки.

Способ включает засыпку порошка в форму и последующее прессование. Засыпку порошка в форму производят послойно, причем толщина первого слоя равна 13-15 диаметром частиц порошка, толщина всех последующих слоев равна 3-4 диаметра.м частиц, а прессование заготовки производят при каждой засыпке, при этом давление прессования определяют из выражения

Р, {л,-/-1) Рп,

i где Р, давление прессования i-ro слоя; Рп - минимальное давление, при котором ; заготовка сохраняет форму при выпрессовке; /7 - количество слоев заготовки; i- порядковый номер слоя.

Сущность изобретения заключается в том, ;что при засыпке в форму слоя nopoujKa толщиной равной 13-15 диаметров частиц ;и прессовании при давлении Р,--л-Рл образуется слой фильтрующего материала с регулярной структурой, который обеспечивает заданную тонкость очистки.

Для получения изделий с максимальной грязее.мкостью при заданной тонкости очистки прессование необходимо производить следующим образом: вначале прессуют слой при давлении , который обеспечивает заданную тонкость очистки, затем последовательно прессуют слои при давле- н:иях, определяемых из выражения Р/- ь («-/-) Рп, которые обеспечивают макси- .«альные значения грязеемкости и проницаемости.

Пример. Порощок нержавеюн ей стали марки Х18Н15 с размером частиц (0,4- 0,63) мм засыпают в пресс-форму и прессуют

заготовку в виде диска толщиной 6,72 мм (что составляет 14 диаметров частиц по- рощка) при давлении МПа. Затем на поверхность описанной заготовки насыпают слой порошка толщиной 1,68 мм (что составляет 3,5 диаметров частиц) и прессуют при давлении МПа, после чего на поверхность спрессованной заготовки насыпают слой порошка толщиной 1,68 мм (что составляет 3,5 диаметров частиц порошка)

и прессуют при давлении МПа. После прессования заготовку помещают в камеру спекания, где производят спекание. сформованной заготовки. После спекания изделия определяют его основные фильтрующие характеристики (грязеемкость, коэффициент проницаемости и тонкость очистки).

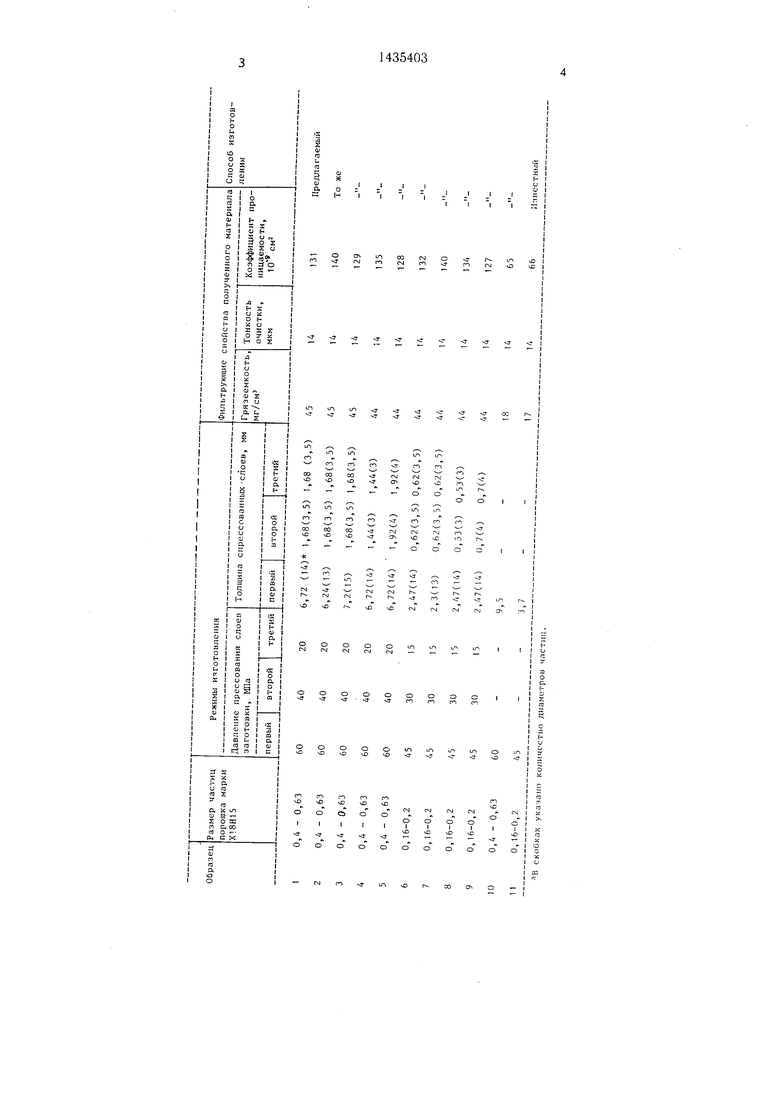

Результаты измерений основных фильтрующих характеристик материалов, полученных при различных режимах формования,

представлены в таблице.

Формула изобретения

Способ получения фильтрующих мате- риалов, включающий засыпку порошка в форму, прессование и последующее спекание, отличающийся тем, что, с целью повышения грязеемкости при сохранении заданной тонкости очистки, засыпку порошка в форму проводят послойно, причем толщина первого слоя равна 13-15 диаметрам частиц порошка, толщина всех последующих слоев равна 3-4 диаметрам частиц, а прессование заготовки производят при каждой засыпке, при этом давление прессования определяют из выражения

P, {n-L-l)Pn,

где Я -давление прессования i-ro слоя; .минимальное давление, при котором заготовка сохраняет форму

при выпрессовке; /г. количество слоев заготовки; i - порядковый номер слоя.

- О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фильтрующих материалов | 1989 |

|

SU1683865A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| Способ получения многослойных изделий и устройство для его осуществления | 1990 |

|

SU1799688A1 |

| Способ получения материала с разноуровневой пористостью на основе порошков гематита | 2021 |

|

RU2765971C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ МЕДИ | 2006 |

|

RU2342221C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| Способ изготовления двухслойных пористых изделий из порошков никеля | 1982 |

|

SU1097452A1 |

| Способ изготовления пористых изделий из магнитных порошков | 1989 |

|

SU1650354A1 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

Изобретение относится к области порошковой металлургии, в частности к изготовлению фильтрующих материалов, применяемых для очистки жидкостей и газов. Целью является повышение грязеемкости при сохранении заданной тонкости очистки. Засыпку порошка в пресс-форму проводят послойно, причем толщина первого слоя равна 13-15 диаметрам частиц, толщина всех последующих слоев равна 3-4 диаметрам частиц, а прессование заготовки производят при каждой засыпке, при этом давление прессования определяется из выражения P, («-t-l) РЛ, где Р, - давление прессования -го слоя; Р„-минимальное давление, при котором заготовка сохраняет форму при выпрессовке; п - количество слоев заготовки; i- порядковый номер слоя. 1 табл. с 5 (Л

rvlГ 1OJО

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кипарисов С | |||

| С., Либенсов Г | |||

| А | |||

| Порошковая металлургия.-М.: Металлургия, 1980, с | |||

| Кузнечный горн | 1921 |

|

SU215A1 |

Авторы

Даты

1988-11-07—Публикация

1987-03-31—Подача