Изобретение относится к области порошковой металлургии и может быть использовано при изготовлении пористых изделий из порошков, в частности для создания фильтрующих пористых изделий с повышенной проницаемостью и грязеемкостью при заданной тонкости очистки, катализаторов с максимальной поверхностью при минимальном гидравлическом сопротивлении, испарителей с минимальным сопротивлением выходу пара и т.д.

Целью изобретения является повышение технологических свойств изделий.

Способ включает формование в магнитном поле при одновременном наложении механических колебаний и спекание, экспериментально определяют максимальную величину напряженности магнитного поля в

форме с порошком, обеспечивающую заданный тип структуры и требуемое ее качество, циклически уменьшают напряженность магнитного поля, восстанавливая после каждого цикла начальный максимум напряженности при разнице между максимумом и минимумом, не превышающей одного порядка для порошка одного химического, гранулометрического состава и формы, а по завершении циклов производят нагрев сформованной заготовки в окислительной атмосфере при максимуме напряженности магнитного поля и при температуре ниже точки Кюри материала порошка в течение времени, обеспечивающего отсутствие осыпания заготовки после снятия магнитного поля.

Число циклов уменьшения напряженности находится в пределах 1-9, а минимумы напряженности устанавливают по зависимости

Н1мин нма.с.ехр-{1-о.10

где Н|мин - минимальная напряженность магнитного поля 1-го цикла;

Нмакс - постоянная максимальная напряженность магнитного поля во всех циклах;

I - номер цикла.

Механические колебания накладывают при максимуме напряженности в направлении, перпендикулярном силовым линиям.

Формование ведут в форме для спекания готового изделия, изготовленной из немагнитного материала, а в качестве магнитных порошков используют карбонильные порошки. Под напряженностью (Нмакс) понимается напряженность магнитного поля, необходимая как для ориентации частиц порошка, так и для разрыхления слоя последнего, и определяется в каждом конкретном случае экспериментально, наблюдая за поведением и ориентацией частиц порошка при увеличении напряженности магнитного поля, в частности для примеров 1-5 (железный порошок) составляет 43076 А/м, а в примере 6 ( карбонильный никелевый порошок) - 56000 А/м.

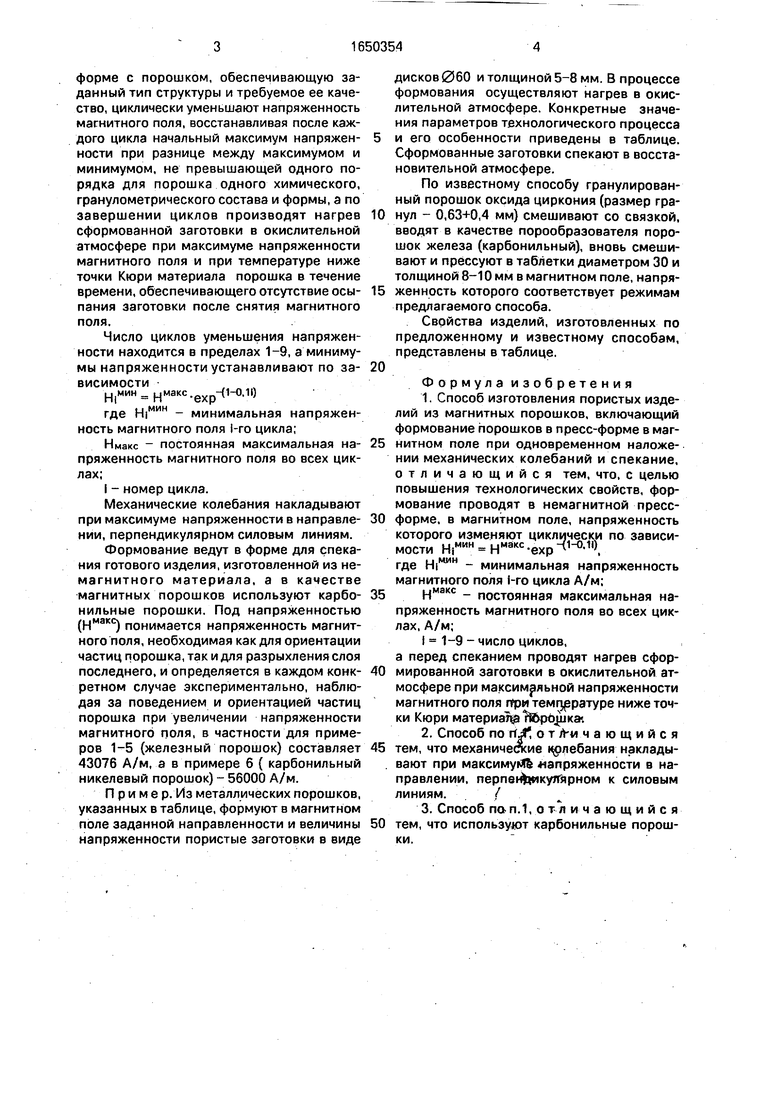

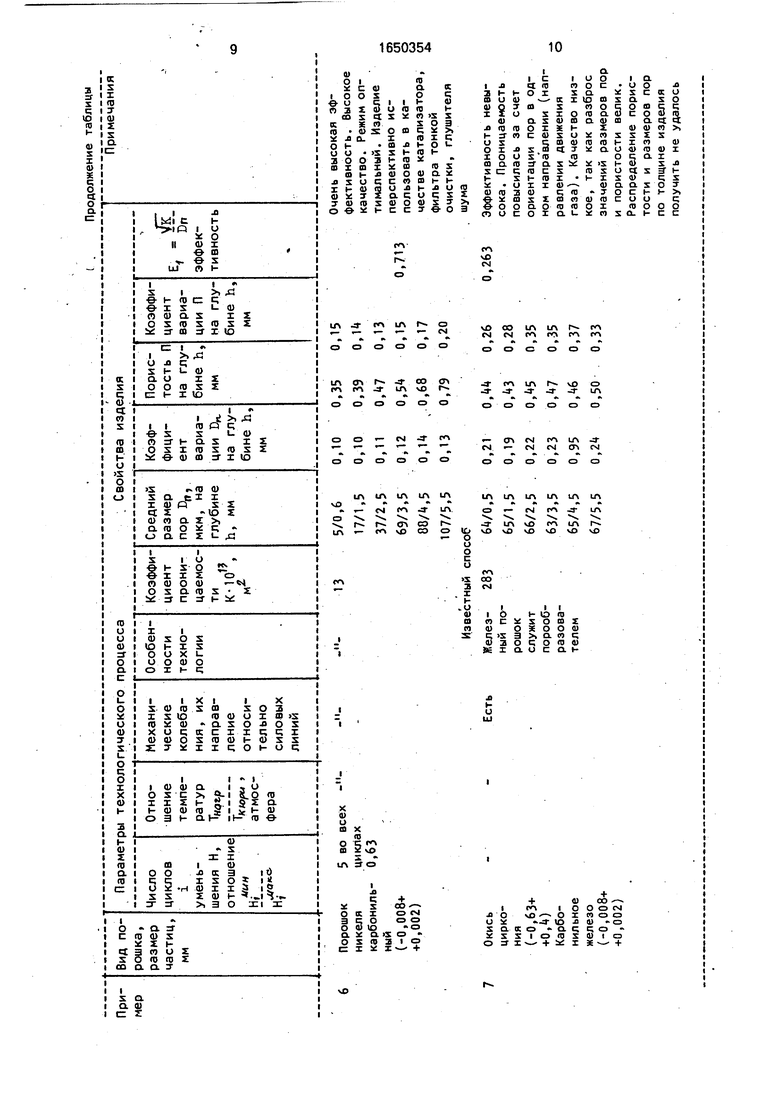

П р и м е р. Из металлических порошков, указанных в таблице, формуют в магнитном поле заданной направленности и величины напряженности пористые заготовки в виде

дисков 060 и толщиной 5-8 мм. В процессе формования осуществляют нагрев в окислительной атмосфере. Конкретные значения параметров технологического процесса

и его особенности приведены в таблице. Сформованные заготовки спекают в восстановительной атмосфере.

По известному способу гранулированный порошок оксида циркония (размер гранул - 0,63+0,4 мм) смешивают со связкой, вводят в качестве порообраэователя порошок железа (карбонильный), вновь смешивают и прессуют в таблетки диаметром 30 и толщиной 8-10 мм в магнитном поле, напряженность которого соответствует режимам предлагаемого способа.

Свойства изделий, изготовленных по предложенному и известному способам, представлены в таблице.

Формула изобретения

1.Способ изготовления пористых изделий из магнитных порошков, включающий формование порошков в пресс-форме в магнитном поле при одновременном наложении механических колебаний и спекание, отличающийся тем, что, с целью повышения технологических свойств, формование проводят в немагнитной прессформе, в магнитном поле, напряженность которого изменяют циклически по зависимости HiMMH Нмакс -ехр 1-°-1. где - минимальная напряженность магнитного поля 1-го цикла А/м;

нмакс постоянная максимальная напряженность магнитного поля во всех циклах, А/м;

I 1-9 - число циклов, а перед спеканием проводят нагрев сформированной заготовки в окислительной атмосфере при максимальной напряженности магнитного поля при температуре ниже точки Кюри материа .

2.Способ по rtJ о т л-и чающийся тем, что механические колебания накладывают при максимум напряженности в направлении, перпендикулярном к силовым линиям./

3.Способ па п.1,отличающийся тем, что используют карбонильные порошки.

Порошок железный

т-ь

(-0,,1)

м

1/0, 1 2/0,145 3/0,96

,368

,368

Эффективность возросла, еще выше стало качество изделия за счет резкого возрастания однородности (уменьшения, разброса значений размеров пор и пористости) в слоях при циклическом изменении напряженности поля. Оптимальный режим

Эффективность высокая. Высокое качество. Оптимальный режим

оэ ел

S

ел X

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пористых изделий из магнитных порошков | 1987 |

|

SU1528620A1 |

| Способ изготовления двухслойных пористых изделий из порошков никеля | 1982 |

|

SU1097452A1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЗАГОТОВОК | 2006 |

|

RU2310542C1 |

| Способ получения фильтрующих материалов | 1989 |

|

SU1683865A1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

| МЕТАЛЛОПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУГУННЫХ ЗАГОТОВОК | 2007 |

|

RU2332430C1 |

| Способ получения композиционного материала для обратимого поглощения водорода | 1990 |

|

SU1743692A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ЗАГОТОВОК НА ОСНОВЕ ТИТАНА | 2015 |

|

RU2612106C2 |

| НИОБИЕВЫЙ ПОРОШОК, СПЕЧЕННЫЙ НИОБИЕВЫЙ МАТЕРИАЛ И КОНДЕНСАТОР, ВЫПОЛНЕННЫЙ С ИСПОЛЬЗОВАНИЕМ СПЕЧЕННОГО МАТЕРИАЛА | 2002 |

|

RU2299786C2 |

Изобретение относится к порошковой металлургии и может быть использовано при изготовлении пористых изделий из порошков, в частности для создания фильтрующих пористых изделий с повышенной проницаемостью и грязеемкостью при заданной тонкости очистки, катализаторов с максимальной поверхностью при минимальном гидравлическом сопротивлении, испарителей с минимальным сопротивлением выходу пара и т.д. Целью изобретения является повышение технологических свойств изделий. Способ включает формование в магнитном поле при одновременном наложении механических колебаний и спекание. Экспериментально определяют максимальную величину напряженности магнитного поля в форме с порошком, обеспечивающую заданный тип структуры и требуемое ее качество, циклически уменьшают напряженность магнитного поля, восстанавливая после каждого цикла начальный максимум напряженности, а по завершении циклов производят нагрев сформованной заготовки в окислительной атмосфере при максимуме напряженности магнитного поля и при температуре ниже точки Кюри материала порошка. Число циклов уменьшения напряженности от 1 до 9, а минимумы напряженности устанавливаются по зависимости Н,мич Нмакс-ехр Л где Н)мин - минимальная напряженность магнитного поля i-ro цикла, нмакс- постоянная максимальная напряженность магнитного поля во всех циклах, i - номер цикла. Механические колебания накладывают при максимуме напряженности и направлении, перпендикулярном силовым линиям. Формование ведут в форме из немагнитного материала, а в качестве магнитных порошков используют карбонильные порошки. 2 з.п. ф-лы, 1 табл. Ё О сл о 00 сл 4

-

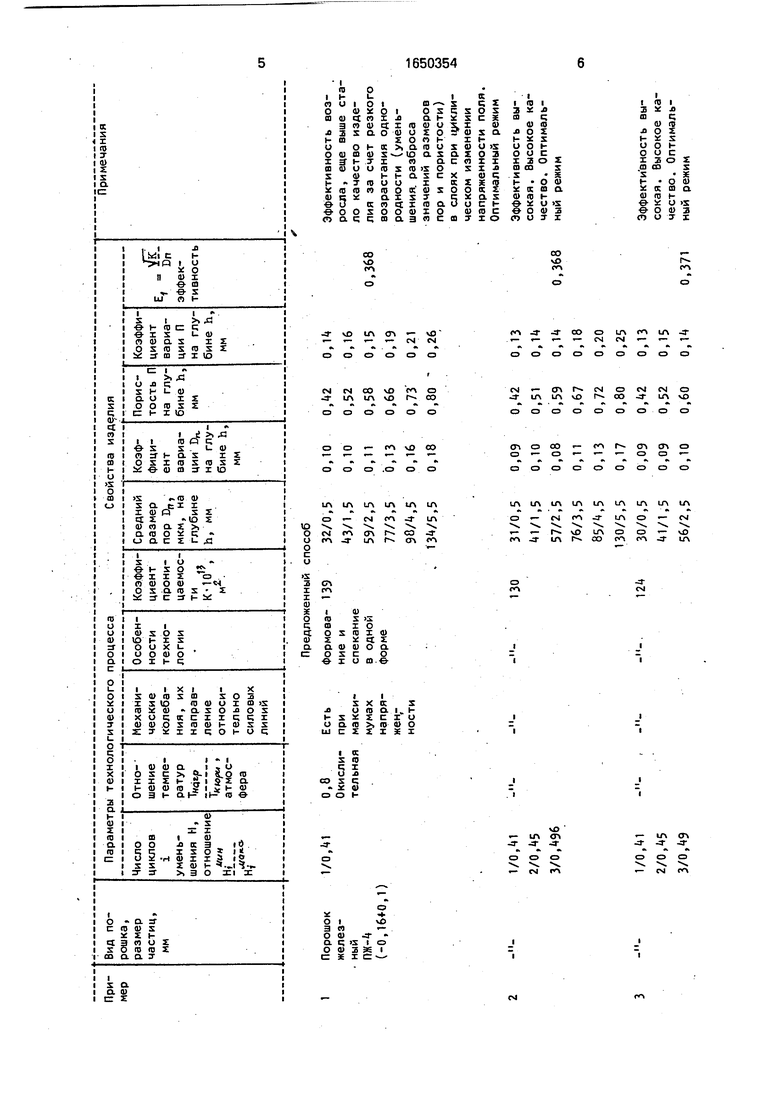

1/0,«И 2/0, 3/0,9

Эффективность высокая. Высокое качество. Оптимальный режим

u

-

n

Vo.548

5/0,606

6,0,67

1/0, 41

2/0,45

3/0,496

4/0,548

5/0,606

6/0,6

7/0,74

8/0,818

9/0,905

5, во всех - циклах

0,63

.

u

117

Эффективность высокая . Высокое качество. Оптимальный режим

О)

ел

о

U

ел

-и.

ii

и

158

0,370

Эффективность высокая. Высокое качество. Оптимальный режим. Значение

нГлГ-°- о,бз

получено усреднением экспериментальной кривой (фиг. 4) по 9 циклам

00

5 во всех

циклах

0,63

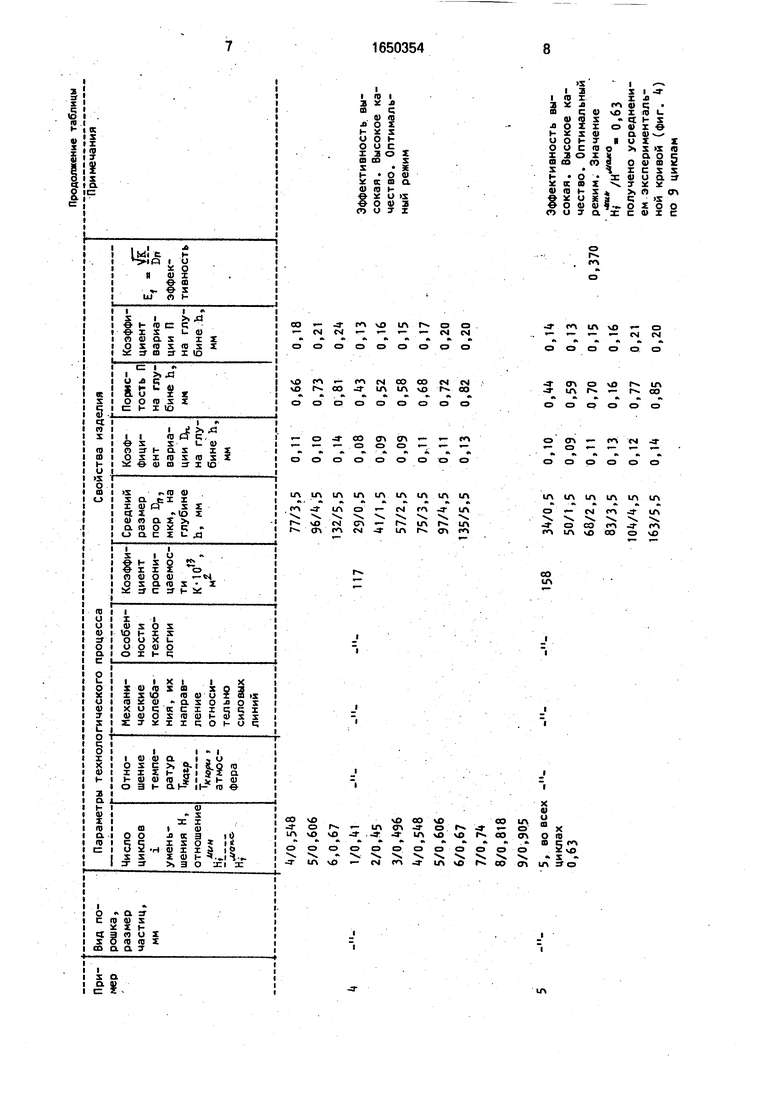

-ЧОкисьциркония

(-0,63+ +О.М Карбонильноежелезо (-0,008 +0,002)

-IIЕсть

0,713

0,263

Очень высокая эф- фекти вност ь. Высокое качество. Режим оптимальный. Изделие перспективно использовать в качестве катализатора, фильтра тонкой очистки, глушителя шума

Эффективность невысока. Проницаемость повысилась за счет ориентации пор в одном напра влении (направлении движения газа). Качество низкое, так как разброс значений размеров пор и пористости велик. Распределение пористости и размеров пор по толщине изделия получить не удалось

о ел о со ел

Ј

| Белов С.В | |||

| Пористые металлы в машиностроении | |||

| М.: Машиностроение, 1981, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ изготовления пористых изделий из порошкообразных материалов | 1972 |

|

SU441105A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1991-05-23—Публикация

1989-01-18—Подача