18. Отверстие штуцера 13, радиальное отверстие 14 пуансона А, канал, образованный пазом и поверхностью 17 на стержне 5, цилиндрическое углубление 18 образуют канал, соединяющий полости 24 и 20 с системой подачи сжатого воздуха и вакуумирова- ния. 2 с.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для напрессовки порошкового слоя на поверхность металлического диска | 1980 |

|

SU942889A1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| Пресс-форма для нанесения на изделия покрытия из порошка | 1985 |

|

SU1272377A1 |

| Пресс-форма для напрессовки порошкового слоя на поверхность детали | 1989 |

|

SU1691115A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Устройство для формирования функциональных покрытий из порошкового материала на торцевой поверхности металлической детали двухсторонним прессованием | 2020 |

|

RU2761060C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Пресс-форма для прессования порошков | 1979 |

|

SU816693A1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

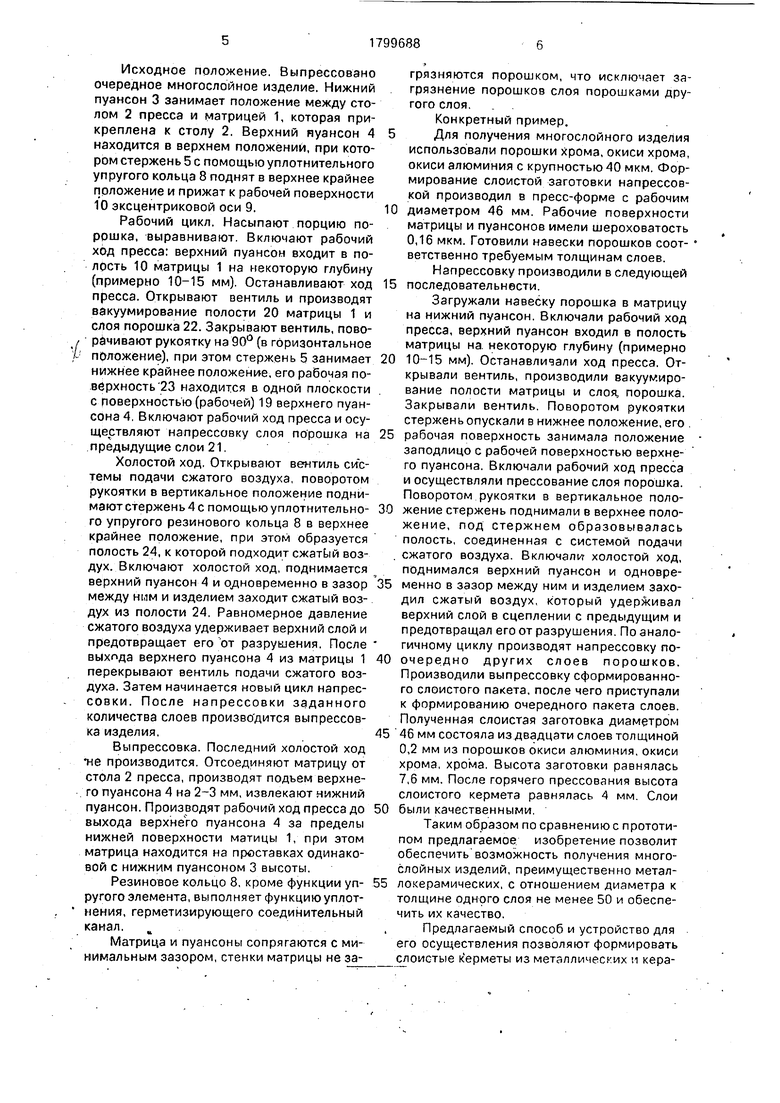

Сущность изобретения: способ включает послойную засыпку порошков, подпрес- совку и обработку сжатым воздухом каждого слоя, спекание под давлением. Устройство состоит из матрицы 1., закреплен-. ной на столе 2 пресса, нижнего пуансона 8, верхнего пуансона 4, внутри которого находится с возможностью перемещения стержень 5 с буртиком 6 и продольным открытым поясом 7, Механизм перемещения стержня содержит уплотнительное резиновое кольцо 8, эксцентриковую ось 9 с рабочими по- верхнос тями 10 и 11 и рукоятку 12 управления. К верхнему пуансону 4 прикреплен штуцер 13. В нижней части пуансона 4 имеется цилиндрическое углубление

„

Изобретение относится к пороижовой металлургии, а именно к получению многослойных изделий.

С целью обеспечения возможное и получения многослойных изделий, преииуще ственно метзллокерамических, с отношением диаметра к толщине одного слоя не менее 50, без загрязнения углеродом, т.е. без применения пластификаторов, со слоями разной толщины, составов, крупности порошков, с возможностью применения различных давлений напрессовки по ходу процесса, с качественной границей слоев, и высокой плотностью, высокой прочностью соединения слоев, а также с высокими механическими свойствами изделий после последующего спекания под давлением предложен способ изготовления многослойных изделий и устройство для его осуществления.

Способ включает послойную засыпку порошков, допрессовку каждого слоя с дальнейшим спеканием под давлением, Согласно изобретению после допрессовки каждого слоя поверхность последнего подвергают воздействию сжатого воздуха вме- сто образующегося при обратном ходе пуансона, вакуума, разрушающегося напрессованный слой.

. Для достижения цели изобретения в устройстве ДЛЯ ПОЛучеНИЯ МНОГОСЛОЙНЫХ ИЗ-

делий, содержащем матрицу, нижний-и верхний пуансоны, верхний пуансон снабжен сообщающимся с системами сжатого воздуха и откачки вакуума радиальным отверстием, а в нижней части со стороны внрутреннего отверстия имеется углубле- ние, в стержне выполнен продольный открытый пояс, сообщающийся с радиальным отверстием и цилиндрическим углублением в пуансоне.

В верхней части пуансона дополнитель- но выполнено сквозное радиальное отверстие для установки механизма перемещения стержн-я, выполненного в виде оси с эксцентриком, который контактирует, с буртиком стержня, опирающимся на

0

v 15

0 5g

5

0

упругое уплотнительное резиновое кольцо, охватывающее стержень и размещенное в проточке пуансона Нижний торец стержня при нижнем его положении находится заподлицо с рабочей поверхностью пуансона, образуя сплошную поверхность. f.

На фиг. 1 изображено устройство для напрессовки слоев из керамических и металлических порошков: на фиг. 2 - сечение А-А на фиг, 1.

Устройство состоит из матрицы 1, закреплённой на столе 2 пресса, нижнего пуансона 3 в виде диска, верхнего пуансона 4, внутри которого находится с возможностью перемещения стержень 5 с буртиком 6, продольным открытым поясом 7. Устройство содержит механизм перемещения стержня: уплотнительное резиновое (упругое) кольцо 8, эксцентриковую ось 9 с рабочими поверхностями 10, 11 и рукоятку 12 управления. К верхнему пуансону 4 прикреплен Штуцер 13, поз 14 обозначено радиальное отверстие пуансона. Верхний пуансон 4 прикреплен к плите 15 пресса винтами с помощью фланца 16. В верхнем пуансоне 4 в нижней его части со стороны отверстия 17 имеется цилиндрическое углуб/Гение 18, расстояние от оси которого до рабочей поверхности 19 равно эксцентриситету е эксцентриковой оси 9. Полость 20 предназначена для слоистой заготовки 21. Поз. 22 обозначен слой насыпанного порошка. В верхнем пуансоне 4 цилиндрической поверхностью отверстия 17 и рабочей поверхностью 23 стержня 5 образована полость 24. Отверстие штуцера 13, радиальное отверстие 14 пуансона 4, канал, образованный открытым продольным поясом 7 и поверхность отверстия 17 на стержне 5, цилиндрическое углубление 18 образуют соединительный канал, сообщающий полости 24 и 20 с системами подачи сжатого воздуха и вакуумирования через приспособление, состоящее из вентилей и тройника (не показано), вентили перекрыты.

Устройство раб отает следующим образом.

Исходное положение. Выпрессовано очередное многослойное изделие. Нижний пуансон 3 занимает положение между столом 2 пресса и матрицей 1, которая прикреплена к столу 2. Верхний яуансон 4 находится в верхнем положений, при котором стержень 5 с помощью уплотнительного упругого кольца 8 поднят в верхнее крайнее положение и прижат к рабочей поверхности 10 эксцентриковой оси 9.

Рабочий цикл. Насыпают порцию порошка, выравнивают. Включают рабочий ход пресса: верхний пуансон входит в по- лрсть 10 матрицы 1 на некоторую глубину (примерно 10-15 мм). Останавливают ход пресса. Открывают вентиль и производят вакуумирование полости 20 матрицы 1 и слоя порошка 22. Закрывают вентиль, поворачивают рукоятку на 90° (в горизонтальное положение), при этом стержень 5 занимает нижнее крайнее положение, его рабочая поверхность 23 находится в одной плоскости с поверхностью (рабочей) 19 верхнего пуансона 4. Включают рабочий ход пресса и осуществляют напрессовку слоя по рошка на предыдущие слои 21.

Холостой ход. Открывают вентиль системы подачи сжатого воздуха, поворотом рукоятки в вертикальное положение поднимают стержень 4 с помощью уплотнительного упругого резинового кольца 8 в верхнее крайнее положение, при этом образуется полость 24, к которой подходит сжатий воздух. Включают холостой ход, поднимается верхний пуансон 4 и одновременно в зазор между нмм и изделием заходит сжатый воздух из полости 24. Равномерное давление сжатого воздуха удерживает верхний слой и предотвращает его от разрушения, После выхода верхнего пуансона 4 из матрицы 1 перекрывают вентиль подачи сжатого воздуха. Затем начинается новый цикл напрес- совки. После напрессовки заданного количества слоев производится выпрессов- ка изделия,

Выпрессовка. Последний холостой ход не производится. Отсоединяют матрицу от стола 2 пресса, производят подьем верхнего пуансона 4 на 2-3 мм, извлекают нижний пуансон. Производят рабочий ход пресса до выхода верхнего пуансона 4 за пределы нижней поверхности матицы 1, при этом матрица находится на проставках одинаковой с нижним пуансоном 3 высоты.

Резиновое кольцо 8, кроме функции упругого элемента, выполняет функцию уплотнения, герметизирующего соединительный канал. к .

Матрица и пуансоны сопрягаются с минимальным зазором, стенки матрицы не эагрязняются порошком, что исключает загрязнение порошков слоя порошками другого слоя.

Конкретный пример.

5Для получения многослойного изделия использовали порошки хрома, окиси хрома, окиси алюминия с крупностью 40 мкм. Формирование слоистой заготовки напрессов- кой производил в пресс-форме с рабочим

0 диаметром 46 мм. Рабочие поверхности матрицы и пуансонов имели шероховатость 0,16 мкм. Готовили навески порошков соответственно требуемым толщинам слоев. Напрессовку производили в следующей

5 последовательности.

Загружали навеску порошка в матрицу на нижний пуансон. Включали рабочий ход пресса, верхний пуансон входил в полость матрицы на. некоторую глубину (примерно

0 10-15 мм). Останавливали ход пресса. Открывали вентиль, производили вакуумирование полости матрицы и слоя, порошка. Закрывали вентиль. Поворотом рукоятки стержень опускали в нижнее положение, его .

5 рабочая поверхность занимала положение заподлицо с рабочей поверхностью верхнего пуансона. Включали рабочий ход пресса и осуществляли прессование слоя порошка. Поворотом рукоятки в вертикальное поло0 жение стержень поднимали в верхнее положение, под стержнем образовывалась полость, соединенная с системой подачи сжатого воздуха. Включала холостой ход, поднимался верхний пуансон и одновре5 менно в зазор между ним и изделием заходил сжатый воздух, который удерживал верхний слой в сцеплении с предыдущим и предотвращал его от разрушения. По аналогичному циклу производят напрессовку по0 очередно других слоев порошков. Производили выпрессовку сформированного слоистого пакета, после чего приступали к формированию очередного пакета слоев. Полученная слоистая заготовка диаметром

5 46 мм состояла из двадцати слоев толщиной 0,2 мм из порошков окиси алюминия, окиси хрома, хрома. Высота заготовки равнялась 7,6 мм. После горячего прессования высота слоистого кермета равнялась 4 мм. Слои

0 были качественными.

Таким образом по сравнению с прототипом предлагаемое изобретение позволит обеспечить возможность получения многослойных изделий, преимущественно метал5 локерамических, с отношением диаметра к толщине одного слоя не менее 50 и обеспечить их качество.

Предлагаемый способ и устройство для его осуществления позволяют формировать слоистые к ерметы из металлических и керамических мелкодисперсных порошков (относительно дешевых и недефицитных) с высокой ударной вязкостью

Ожидаемый экономический эффект от использования заявляемого изобретения на единицу продукции составит 5,55 руб.

Ориентировочная потребность народного хозяйства, в-объектах с использованием заявляемого изобретения 50 тыс. руб. в год.

Ожидаемый годовой экономический эф-. фект от максимального использования заявляемого изобретения составит 227,5 тыс. руб.

Формула изобретения

слоя не менее 50, устройство снабжено стержнем с продольным открытым поясом, размещенным в осевом отверстии пуансона, и механизмом его перемещения, пуансон посредством радиального отверстия

сообщен с системой подачи сжатого воздуха, в нижней части верхнего пуансона выполнено углубление, продольный пояс сообщен с радиальным отверстием и углублением пуансона, а механизм перемещения

выполнен в виде оси с эксцентриком, размещенным в сквозном радиальном отверстии пуансона, и упругого уплотнительиого коль- ца, размещенного в проточке пуанс.она и охватывающего стержень.

| Способ изготовления спеченных многослойных изделий | 1977 |

|

SU725820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU402478A1 | |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1993-03-07—Публикация

1990-10-15—Подача