(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фильтрующих материалов | 1987 |

|

SU1435403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНОГО МНОГОСЛОЙНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА И ФИЛЬТРОЭЛЕМЕНТ | 2006 |

|

RU2333782C2 |

| Способ изготовления двухслойных пористых изделий | 1988 |

|

SU1521523A1 |

| Способ получения порошковых фильтров | 1985 |

|

SU1458079A1 |

| Способ изготовления двухслойных пористых изделий из порошков никеля | 1982 |

|

SU1097452A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОННЫХ ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ ИЗ ПОРОШКОВ ФТОРОПЛАСТА Ф-4 | 1992 |

|

RU2024403C1 |

| Способ изготовления пористых изделий из магнитных порошков | 1989 |

|

SU1650354A1 |

| Способ получения материала с разноуровневой пористостью на основе порошков гематита | 2021 |

|

RU2765971C1 |

| Способ изготовления пористых порошковых материалов | 1986 |

|

SU1423281A1 |

| Способ получения пористых порошковых материалов | 2024 |

|

RU2833540C1 |

Изобретение относится к изготовлению из металлического порошка фильтрующих изделий, применяемых для очистки жидкостей и газов. Цель изобретения - повышение эксплуатационных свойств и производительности процесса. В способе послойную засыпку осуществляют поочередно из порошков, имеющих различную микротвердость, при этом разность значений микротвердости частиц слоев, имеющих минимальную и максимальную микротвердость, составляет 10-50% от минимальной микротвердости, а прессование производят при минимальном давлении, при котором заготовка сохраняет свою форму после выпрессовки. 1 табл.

Изобретение относится к порошковой металлургии, в частности к изготовлению фильтрующих материалов, применяемых для очистки жидкостей и газов.

Цель изобретения - повышение эксплуатационных свойств и производительности процесса.

Согласно способу получения фильтрующих материалов, включающему послойную засыпку порошков в форму, прессование и последующее спекание, послойную засыпку осуществляют поочередно из порошков, имеющих различную микротвердость, при этом разность значений микротвердости частиц слоев, имеющих минимальную и максимальную микротвердость, составляет 10-50% от минимальной микротвердости, а прессование производят при минимальном давлении, при котором заготовка сохраняет свою форму после выпрессовки.

При послойной поочередной засыпке, в форму порошков, имеющих различную микротвердость, и последующем прессовании образуется материал с переменными размером пор и пористостью по сечению. Это обеспечивает получение изделий с высокими проницаемостью и грязеемкостью при заданной тонкости очистки. Причем прессование производят за один цикл при минимальном давлении, при котором заготовка сохраняет свою форму после выпрессовки, что обеспечивает получение высокой пористости слоя, состоящего из порошков, имеющих самую высокую микротвердость, а значит получается слой с высокой проницаемостью. Слой, спрессованный из частиц с самой низкой микротвердостью, имеет самый малый размер пор, что обеспечивает высокую тонкость очистки всего материала. По сравнению с прототипом вследствие того, что прессование производят за один цикл, увеличивается производительность процесса и исключается возможность образования зон перехода и трещин между елоOs

00

со

00

о ел

ями. Это обеспечивает высокое качество получаемых изделий.

Многочисленные экспериментальные исследования показали, что для получения материала с высокими фильтрующими ха- рактеристиками необходимо, чтобы разность значений микротвердостей слоев с минимальной и максимальной микротвердостью составляла 10-50% слоя с минимальной микротвердостью, а давление прессования имело минимальное значение, при котором заготовка сохраняла свою форму после выпрессовки. При разности микротвердости выше, чем 50% после прессования слой с минимальной микро- твердостью имеет низкую пористость, а сле- довательно, и проницаемость всего материала. При разности микротвердостей менее чем 10% изменение размера пор и пористости незначительно, что не позволя- ет получать изделия с высокой проницаемостью при заданной тонкости очистки. При давлении прессования более чем минимальное давление, при котором заготовка сохраняет свою форму, пористость, а еле- довательно, и проницаемость уменьшаются.

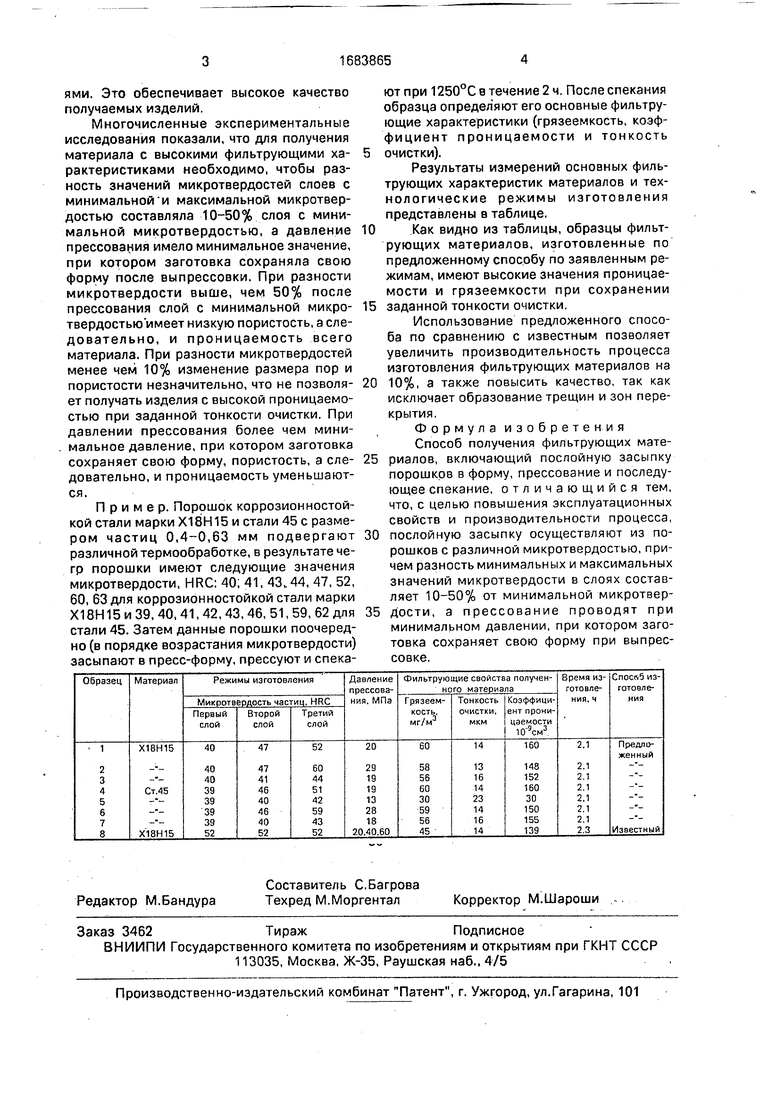

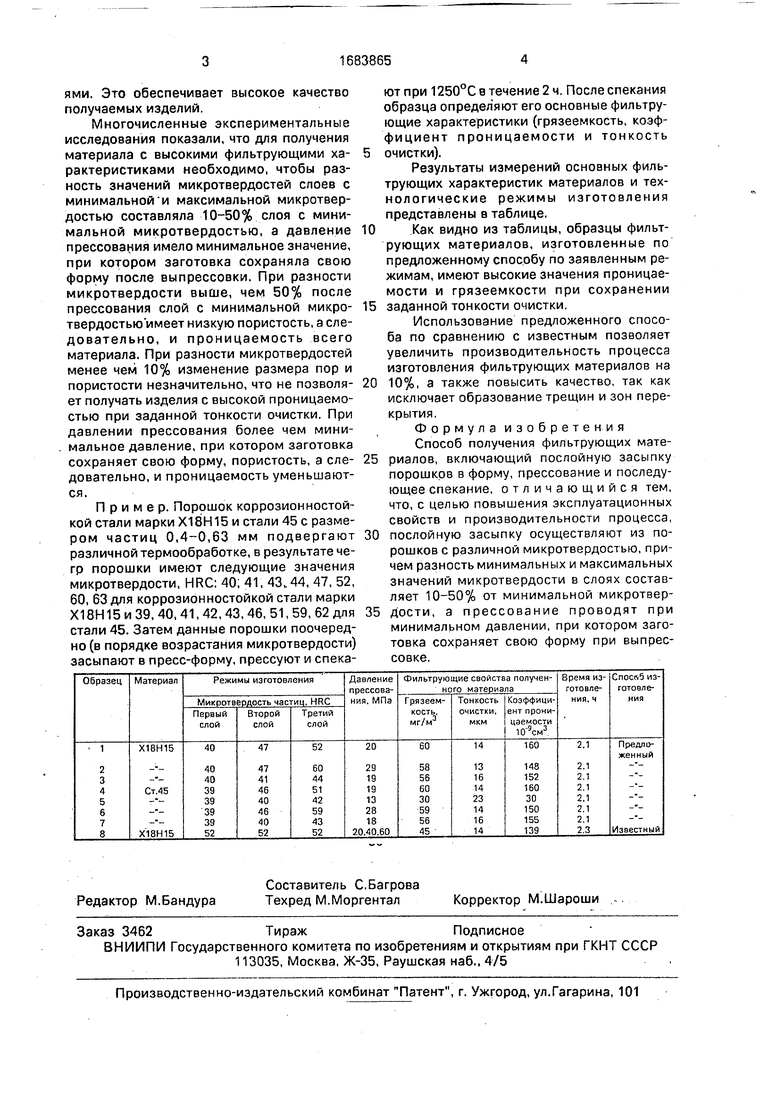

Пример. Порошок коррозионностой- кой стали марки X1SH15 и стали 45 с размером частиц 0,4-0,63 мм подвергают различной термообработке, в результате че- гр порошки имеют следующие значения микротвердости, HRC: 40; 41, 43,44, 47, 52, 60, 63 для коррозионностойкой стали марки Х18Н15и39,40,41,42,43,46, 51,59,62 для стали 45. Затем данные порошки поочередно (в порядке возрастания микротвердости) засыпают в пресс-форму, прессуют и спекают при 1250°С в течение 2 ч. После спекания образца определяют его основные фильтрующие характеристики (грязеемкость, коэффициент проницаемости и тонкость очистки).

Результаты измерений основных фильтрующих характеристик материалов и технологические режимы изготовления представлены в таблице,

Как видно из таблицы, образцы фильтрующих материалов, изготовленные по предложенному способу по заявленным режимам, имеют высокие значения проницаемости и грязеемкости при сохранении заданной тонкости очистки.

Использование предложенного способа по сравнению с известным позволяет увеличить производительность процесса изготовления фильтрующих материалов на 10%, а также повысить качество, так как исключает образование трещин и зон перекрытия.

Формула изобретения

Способ получения фильтрующих материалов, включающий послойную засыпку порошков в форму, прессование и последующее спекание, отличающийся тем, что, с целью повышения эксплуатационных свойств и производительности процесса, послойную засыпку осуществляют из порошков с различной микротвердостью, причем разность минимальных и максимальных значений микротвердости в слоях составляет 10-50% от минимальной микротвер- Дости, а прессование проводят при минимальном давлении, при котором заготовка сохраняет свою форму при выпрес- совке.

| Способ включения микрофона в цепь накала катодной лампы | 1922 |

|

SU1435A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-15—Публикация

1989-10-09—Подача