Изобретение относитс я к исследованию свойств дисперсных сред и может быть использовано в литейном производстве для исследования формовочнкгх смесей, применяемых при изготовлении разовых песчано-глииистых форм импульсными способами уплотнения,

Целью изобретения является улучшение качества форм путем подбора состава и свойств дисперсной среды.

Способ осуществляется следунщим образом.

Просеянной смесью заполняют стандартную гильзу, производят ее предварительное уплотнение к ратко,временным импульсным иагружением со скоростью более 10 м/с, а последующее до- уПлотиение осуществляется статическим прессованием со скоростью менее 1 м/с до достижения таких же напряжений сжатия на две гильзы, как и пр предварительном уплотнении, а влияни скорости нагружения определяется по формуле

УсТОТ

К

где К

АНН

V

У АМН

коэффициент влияния скорости нагружения;

1о IAHH

. - уплотняемое ТВ

1о 1

Мн

т«т

При предварительном импульсном нагруженин; высота стандартной гильзы; высота образца при предва- 35 рительном нагружении;

IG 1ст(ЯТ

-,--.- ....... ...и - уплотняемость

стог

при последующем статическом доуплотнении;

высота образца при последующем доуплотнении. Импульсное предварительное нагру- жение смеси осуществляют с помощью сжигания газовоздушньгх смесей или посредством использования сжатого воздуха.

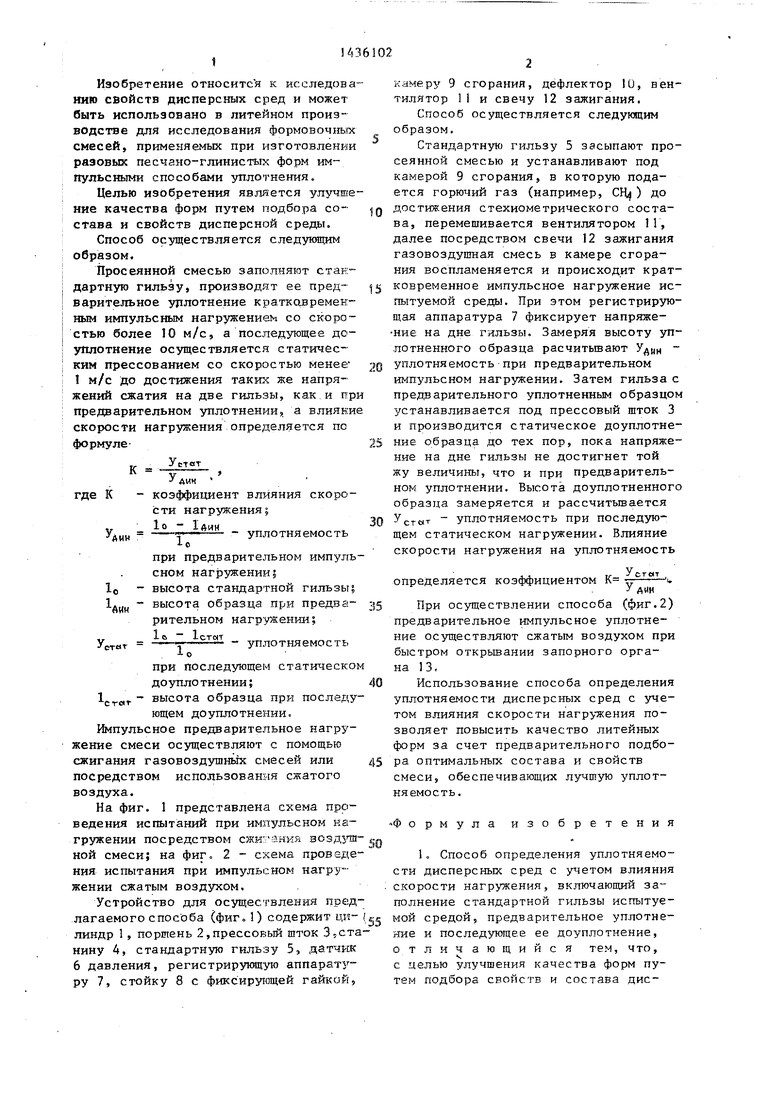

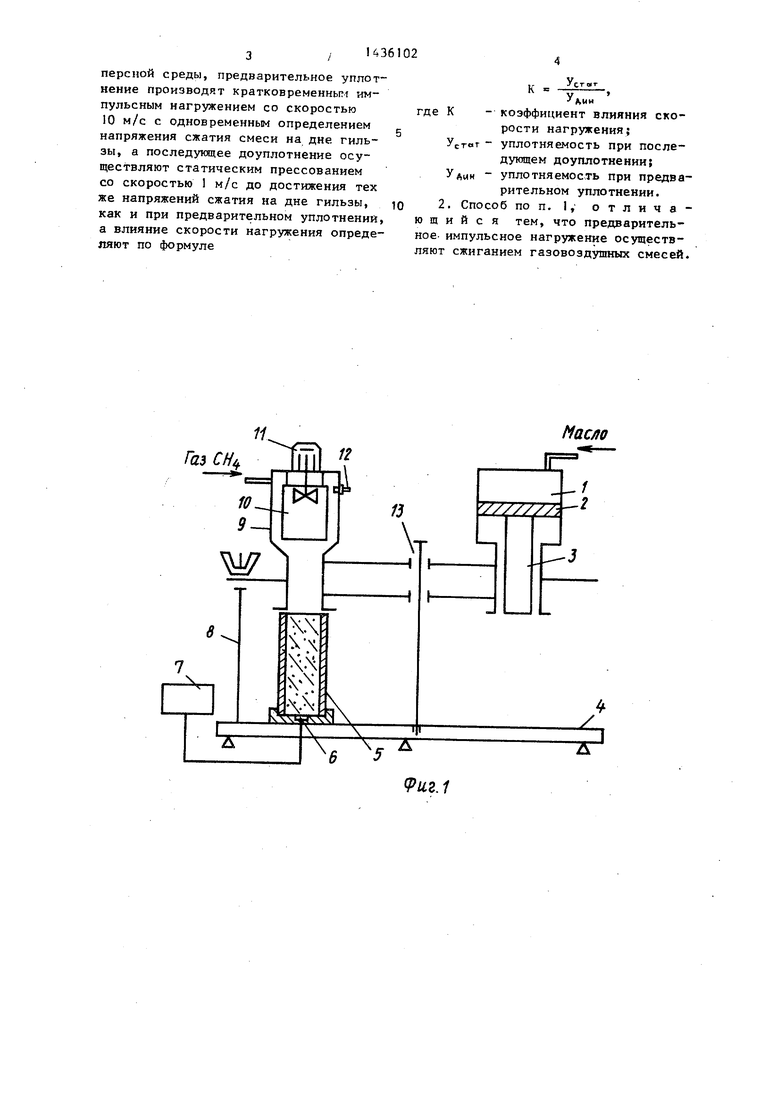

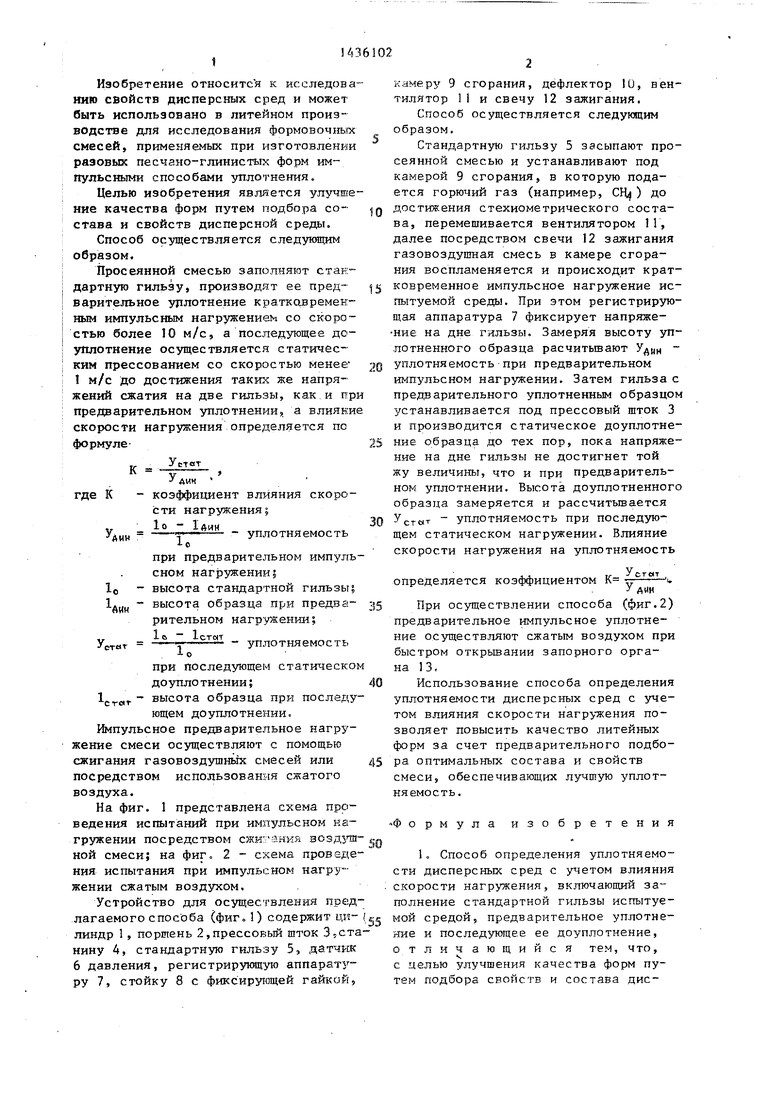

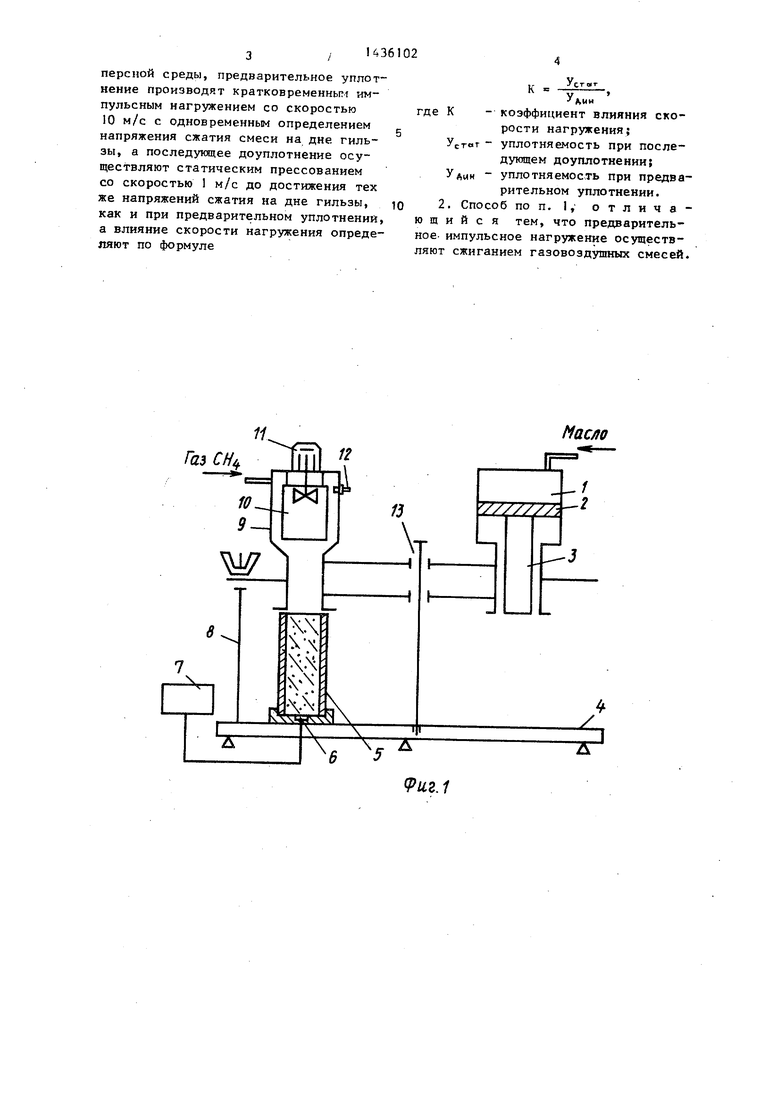

На фиг. 1 представлена схема проведения испытаний при импульсном ка- гружении посредством сжи:: аний воздетаной смеси; на фиг. 2 - схема проведения испытания при импульсном нагру - жении сжатым воздухом. . Устройство для осуществления пред0

5

0

0

5

камеру 9 сгорания, дефлектор 10, вентилятор 11 и свечу 12 зажигания.

Способ осуществляется следующим образом.

Стандартную гильзу 5 засыпают просеянной смесью и устанавливают под камерой 9 сгорания, в которую подается горючий газ (например, CHj ) до достижения стехиометрического состава, перемешивается вентилятором 1 Г, далее посредством свечи 12 зажигания газовоздущная смесь в камере сгорания воспламеняется и происходит кратковременное импульсное нагружение испытуемой средьз. При этом регистрирующая аппаратура 7 фиксирует напряже- ние на дне гильзы. Замеряя высоту уплотненного образца расчитьшают Уднн уплотняемостьпри предварительном импульсном нагружении. Затем гильза с предварительного уплотненным образцом устанавливается под прессовый щток 3 и производится статическое доуплотне- ние образца до тех пор, пока напряжение на дне гильзы не достигнет той жу величины, что и при предварительном уплотнении. Высота доуплотненного образца замеряется и рассчитывается сгат уплотняемость при последующем статическом нагружении. Влияние скорости нагружения на уплотняемость

определяется коэффициентом К

Удин

При осуществлении способа (фиг.2) предварительное импульсное уплотнение осуществляют сжатым воздухом при быстром открьшании запорного органа 13,

Использование способа определения уплотняемости дисперсных сред с учетом влияния скорости нагружения позволяет повысить качество литейных форм за счет предварительного подбора оптимальных состава и свойств смеси, обеспечивающих лучшую уплотняемость.

Формула изобретения

К Способ определения уплотняемости дисперсных сред с учетом влияния скорости нагружения, включающий заполнение стандартной гильзы испытуе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения индекса пластичности формовочных и стержневых смесей | 2018 |

|

RU2682262C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ И/ИЛИ СОСТАВА ФОРМОВОЧНЫХ МАТЕРИАЛОВ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2140074C1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 1997 |

|

RU2139769C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Способ изготовления литейных форм и стержней | 1987 |

|

SU1424945A1 |

| Способ расчета свойств формовочных песков, способ расчета компонентного состава формовочных и/или стержневых смесей, устройство для расчета свойств формовочных песков и/или компонентного состава формовочных и/или стержневых смесей, машиночитаемый носитель данных для его осуществления | 2016 |

|

RU2654384C2 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2001 |

|

RU2188094C1 |

| Способ получения высокоплотного порошкового азотсодержащего материала на основе железа | 2024 |

|

RU2832993C1 |

| Устройство для изготовления образцов формовочных смесей | 1990 |

|

SU1765744A1 |

| ВСТРЯХИВАЮЩЕ-ПРЕССОВАЯ ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2030952C1 |

Предлагаемое изобретение может найти широкое применение в литейных цехах машиностроительных предприятий при изготовлении отливок в сырых песчано-глинистьпс формах. Цель изобретения - улучшение качества форм путем подбора состава и свойств дисперсной среда. Предлагаемый способ заключается в предварительном уплотнении испытуемой среды кратковременным импульсным нагружением со скоростью 10 м/с с последующим доуплотнением статическим прессованием со скоростью 1 м/с до достижения таких же напряжений сясатия на дне гильзы, как и при предварительном уплотненни,- а влияние скорости нагружения определяется по формуле К Урт-д , , где К - коэффициент влияния скорости нагру- У«ц„ - уплотняемость прн предварительном уплотнении; У ст«т уп лотняемость при последующем статическом доуплотиении. 1 з.п, ф-лы, 2 ил.

.лагаемого способа (фиг. 1) содержит ци-(sjj мой средой, предварительное уплотнеяиндр 1 , поршень 2,прессовьй шток Нину 4, стандартную гильзу 5, 6 давления, регистрирующую аппаратуру 7, стойку 8 с фиксирукяцей гайкой.

яке и последующее ее доуплотнение, отличающийся тем, что, с целью улучшения качества форм путем подбора свойств и состава дисяке и последующее ее доуплотнение, отличающийся тем, что, с целью улучшения качества форм путем подбора свойств и состава дисперепой среды, предварительное уплотнение производят кратковременньи импульсным нагружением со скоростью 10 м/с с одновременным определением напряжения сжатия смеси на дне гильзы, а последующее доуплотнение осуществляют статическим прессованием со скоростью 1 м/с до достижения тех же напряжений сжатия на дне гильзы, как и при предварительном уплотнений а влияние скорости нагружения определяют по формуле

К

Устаг УЛМИ

где К - коэффициент влияния скорости нагружения; УСТПГ- уплотняемость при последующем доуплотнении; У АМН уплотняемость при предварительном уплотнении. 2, Способ по п. 1, о т л и ч а - ю щ и и с я тем, что предварительное импульсное нагружение осуществляют сжиганием газовоздушных смесей.

9iiZ.1

Масло

А

| Медведев Я.И | |||

| и др | |||

| Технологические испытания формовочных материалов.-М.: Машиностроение, 1973, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1988-11-07—Публикация

1986-07-01—Подача