Изобретение относится к области литейного производства, а именно к технологии и оборудованию изготовления песчано-глинистых литейных форм с использованием метода воздушно-импульсного уплотнения формовочной смеси, в частности, в сочетании с уплотнением прессованием.

Известна формовочная машина, содержащая станину, подъемный стол, с установленными на нем модельной оснасткой и опокой, и опорные колонны, на которых находятся импульсная головка, дозатор и наполнительная рамка, причем дозатор подпружинен относительно наполнительной рамки с возможностью вертикального перемещения в ее внутреннюю полость. (Патент РФ №2022684, МПК В22С 1/28, публикация: 1994.11.15.)

Способ изготовления литейных форм, осуществляемый известной формовочной машиной, заключается в следующем: формовочную смесь засыпают из бункера в дозатор и наполнительную рамку, с последующим заполнением смесью опоки с остатком в наполнительной рамке; уплотнение смеси осуществляют воздушно-импульсным способом с доуплотнением литейной формы при перемещении подъемного стола вверх и вытеснении оставшейся в наполнительной рамке смеси в опоку.

Устройство для заполнения формовочной смесью наполнительной рамки содержит дозатор, подпружиненный относительно наполнительной рамки с возможностью вертикального перемещения в ее внутреннюю полость. Дозатор с наполнительной рамкой снабжен приводом их перемещения, а на уровне верхней поверхности дозатора находится шибер.

Применение указанных конструкции и способа изготовления форм позволит увеличить производительность за счет сокращения и совмещения операций.

Его основным недостатком является невозможность обеспечить эффективное уплотнение смеси в областях, прилегающих к стенкам опоки и модельной плите, особенно в узких промежутках между моделями и стенками опок и в углах опок. Причиной этого является мощное тормозящее влияние трения смеси о стенки опок при прессовании прессовым элементом, выдавливающим смесь из накопительной рамки в опоку со стороны контрлада.

При этом распределение уплотнения смеси по форме неблагоприятно и антитехнологично: максимум на контрладе, минимум у модельной плиты. Сочетание такого (так называемого «верхнего») прессования с импульсным воздействием на смесь сжатым воздухом хотя и смягчает, однако полностью не устраняет данное явление.

Известны способ и устройство для изготовления песчаных форм по патенту США №3807483, МПК В22С 15/28, публикация: 1974.04.30. Способ изготовления формы заключается в уплотнении формовочной смеси импульсом сжатого газа и дополнительным механическим уплотнением верхним прессованием решетчатой прессующей плитой.

Устройство для осуществления указанного способа содержит основание, подъемный стол, опоку, импульсную головку, установленную стационарно над опокой и связанную с системой подачи сжатого газа, решетчатую прессующую плиту, установленную в нижней части импульсной головки с возможностью возвратно-поступательного перемещения относительно нее в направлении опоки, обеспечиваемого отдельным поршневым приводом.

Указанные способ и устройство обеспечивают уплотнение смеси в опоке при тех же недостатках, что и в предыдущем случае. Кроме того, наличие отдельного поршневого привода усложняет конструкцию и требует дополнительных энергозатрат, также статическое прижатие плиты к верхней поверхности смеси менее эффективно, чем прижатие плиты в динамическом режиме. Механическое уплотнение после окончания импульсного уплотнения также менее эффективно, чем одновременно с ним, когда смесь находится в текучем состоянии.

Известен также способ изготовления литейных форм, включающий заполнение формовочной смесью опоки и наполнительной рамки с расположенными внутри них моделями, установленными на модельной плите, выравнивание поверхности формовочной смеси путем перемещения мультипозиционной (поршневой) прессовой колодки, с закрепленным на ней выступающим скребком, в положение над опокой, полное поднятие модельной плиты в наполнительной рамке, с перемещением смеси без ее уплотнения из рамки в опоку и из опоки в свободное пространство над нею, предварительное воздушно-импульсное уплотнение смеси воздействием сжатого воздуха, проходящего сквозь подвижную мультипозиционную прессовую колодку, и активное (полное) прессование сверху прессующими элементами прессовой колодки с регулируемым давлением с последующей протяжкой модели.

Смесь засыпается в опоку и наполнительную рамку под действием гравитации. Способ осуществляется устройством, содержащим основание, прессовый цилиндр, рабочий стол с носителем модельной плиты с моделями, наполнительную рамку с установленной на ней опокой, импульсную головку, расположенную над рабочим столом и связанную с системой подачи сжатого воздуха, подвижную прессовую колодку с мультипозиционным (поршневым) прессовым элементом, причем наполнительная рамка встроена в рабочий стол и выполнена с возможностью установки на рамку и съема с нее формуемых опок, при этом модельная плита с моделями установлена с возможностью возвратно-поступательного перемещения в полости наполнительной рамки, а прессовый цилиндр установлен с возможностью силового воздействия на подвижную модельную плиту. (Рекламный проспект ф. "Savelli", стр.12, 11.2009 г.)

Эти способ и устройство лишь частично устраняют основные недостатки предыдущих аналогов: нерациональное и неравномерное распределение уплотнения смеси.

Наиболее близким к заявляемому техническому решению является изобретение по патенту РФ №2159165, МПК В22С 15/28, публикация: 2000.11.20. Способ включает: заполнение формовочной смесью наполнительной рамки и опоки, импульсное уплотнение смеси сжатым газом с одновременным динамическим доуплотнением верхнего слоя формовочной смеси подвижной решетчатой прессовой плитой, перемещающейся от энергии импульса сжатого газа.

Устройство для уплотнения формовочной смеси содержит основание, подъемный стол, с установленными на нем наполнительной рамкой и модельной оснасткой, опоку, импульсную головку, установленную стационарно над опокой и связанную с системой подачи сжатого газа, решетчатую прессующую плиту, установленную в нижней части импульсной головки с возможностью возвратно-поступательного перемещения относительно импульсной головки в направлении опоки, причем прессующая плита связана с импульсной головкой через упругие элементы, выполненные в виде пружин или тросов. Дополнительно устройство снабжено цилиндром, установленным в импульсной головке с возможностью свободного контакта его штока с прессующей плитой.

Указанные способ и устройство повышают эффективность уплотнения смеси от импульса сжатого газа и обеспечивают лучшее распределение плотности формовочной смеси по всему объему формы, чем в предыдущем случае.

Однако ему присущи все те же недостатки верхнего прессования, что в предыдущих двух рассмотренных случаях, что и является причиной, препятствующей широкому использованию указанного изобретения. Динамический характер прессования решетчатым элементом качественно не меняет картины характерных для верхнего прессования трудностей и нерационального распределения уплотнения смеси по объему формы.

Наиболее близким устройством для заполнения формовочной смесью наполнительной рамки с опокой является устройство, содержащее дозирующее и загрузочное устройства, снабженные шиберными затворами, и толкатель (SU, а.с. №1338962, МПК В22С 15/28, публ. 1987.09.23).

Все описанные загрузочные устройства не обеспечивают равномерного распределения засыпаемой формовочной смеси по объему наполнительной рамки с опокой, особенно в узких высоких зазорах между моделями и стенками опоки, что оказывает влияние на равномерное и эффективное уплотнение смеси по всему объему опоки.

Технической задачей заявляемого изобретения является разработка таких способа и устройства для импульсно-прессового уплотнения форм, при которых обеспечивалось бы технологически рациональное распределение уплотнения смеси по объему формы - максимум у модельной плиты, минимум у контрлада, обеспечивалось бы также эффективное уплотнение смеси у стенок и в углах опок со стороны лада полуформы, а также эффективное уплотнение смеси в узких карманах между стенками высоких моделей и опок, причем без излишне высокого уплотнения смеси над моделями (что совсем невозможно при верхнем прессовании), а также обеспечивались бы благоприятные условия для осуществления операции протяжки модели с минимальными уклонами.

Техническим результатом от использования изобретения является возможность обеспечивать технологически рациональное уплотнение форм для широкой номенклатуры отливок и моделей различной сложности, соответственно повышение точности и снижение дефектности отливок, повышение металлоемкости форм за счет более плотного расположения моделей к стенкам опок и увеличения их количества на модельной плите.

Указанный технический результат достигается за счет того, что в способе изготовления литейных форм, включающем заполнение формовочной смесью опоки и наполнительной рамки с расположенными внутри них моделями, установленными на модельной плите, воздушно-импульсное уплотнение смеси воздействием сжатого воздуха, проходящего сквозь подвижный, упруго установленный решетчатый прессовый элемент, дополнительное уплотнение смеси прессованием и протяжку моделей из полуформ, дополнительное уплотнение прессованием осуществляют модельной плитой с моделями путем перемещения плиты внутри полости наполнительной рамки, встроенной в рабочий стол и расположенной под опокой, по направлению к прессовому решетчатому элементу, к которому прикладывают усилие противодавления, соответствующее по величине заданному уровню уплотнения полуформы, при этом:

- в процессе прессования и протяжки наполнительную рамку с установленной на ней опокой удерживают в неподвижном состоянии, а усилие противодавления, приложенное к прессовому элементу, сбрасывают после окончания прессования перед началом протяжки, а протяжку осуществляют обратным ходом прессования путем перемещения модельной плиты с моделями внутри неподвижных наполнительной рамки с опокой;

- заполнение формовочной смесью опоки и наполнительной рамки осуществляют послойно, причем высота падения потока смеси находится в диапазоне 1-3 м. При меньшем значении высоты обеспечиваемая кинетическая энергия струи не достаточна для достижения эффективного заполнения узких зазоров смесью. Дальнейшее увеличение высоты потока существенно не улучшает качество заполнения опоки смесью, но приводит к значительному увеличению высоты расположения загрузочных устройств.

В устройстве для осуществления заявленного способа, содержащем основание, прессовый цилиндр, рабочий стол, наполнительную рамку, модельную плиту с моделями, импульсную головку, расположенную над рабочим столом и связанную с системой подачи сжатого воздуха, подвижный решетчатый прессовый элемент, установленный в нижней части импульсной головки на упругом креплении, наполнительная рамка встроена в рабочий стол и расположена под опокой, причем модельная плита с моделями установлена с возможностью возвратно-поступательного перемещения в полости наполнительной рамки, а прессовый цилиндр установлен с возможностью силового воздействия на подвижную модельную плиту, при этом устройство дополнительно содержит один или систему взаимосвязанных цилиндров, фиксирующих прессовый решетчатый элемент, соединенных с источниками давления и создающих усилие противодавления, соответствующее по величине уровню уплотнения полуформы.

Кроме того, устройство снабжено силовой системой фиксации наполнительной рамки с опокой во время прессования и протяжки, выполненной в виде цилиндров со штоками, прижимающих наполнительную рамку с опокой к траверсе, расположенных на основании или на подъемной плите рабочего стола.

При этом устройство для заполнения формовочной смесью наполнительной рамки и опоки дополнительно содержит привод прямого и обратного перемещения рабочего стола в горизонтальной плоскости или, по второму варианту, качающийся землепровод, расположенный под питателем и снабженный приводом возвратно-угловых перемещений землепровода.

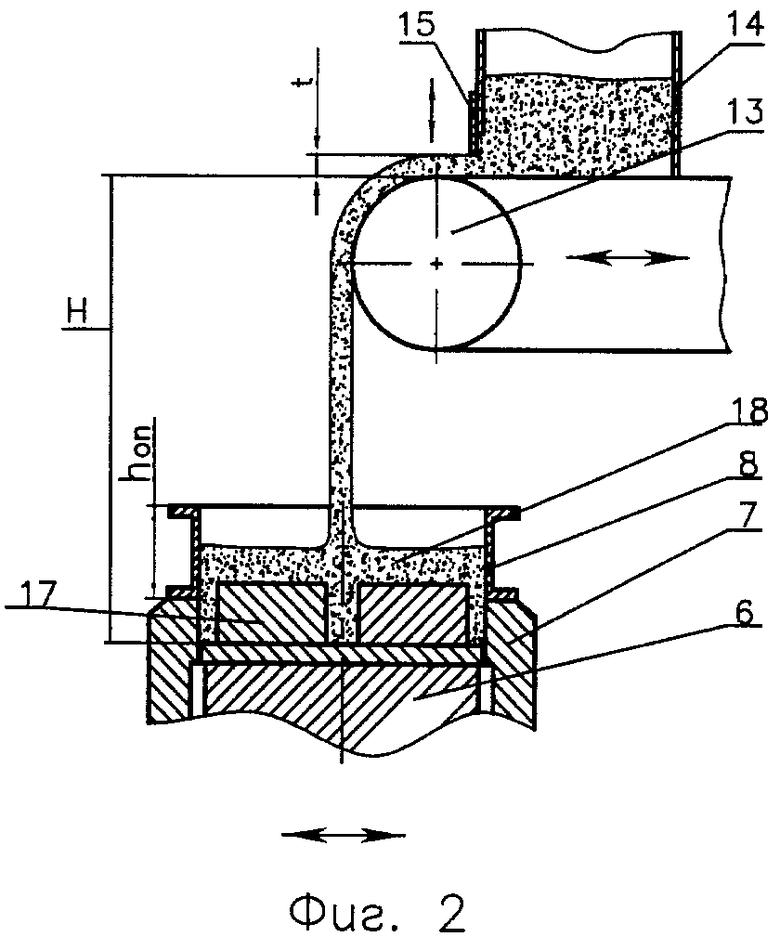

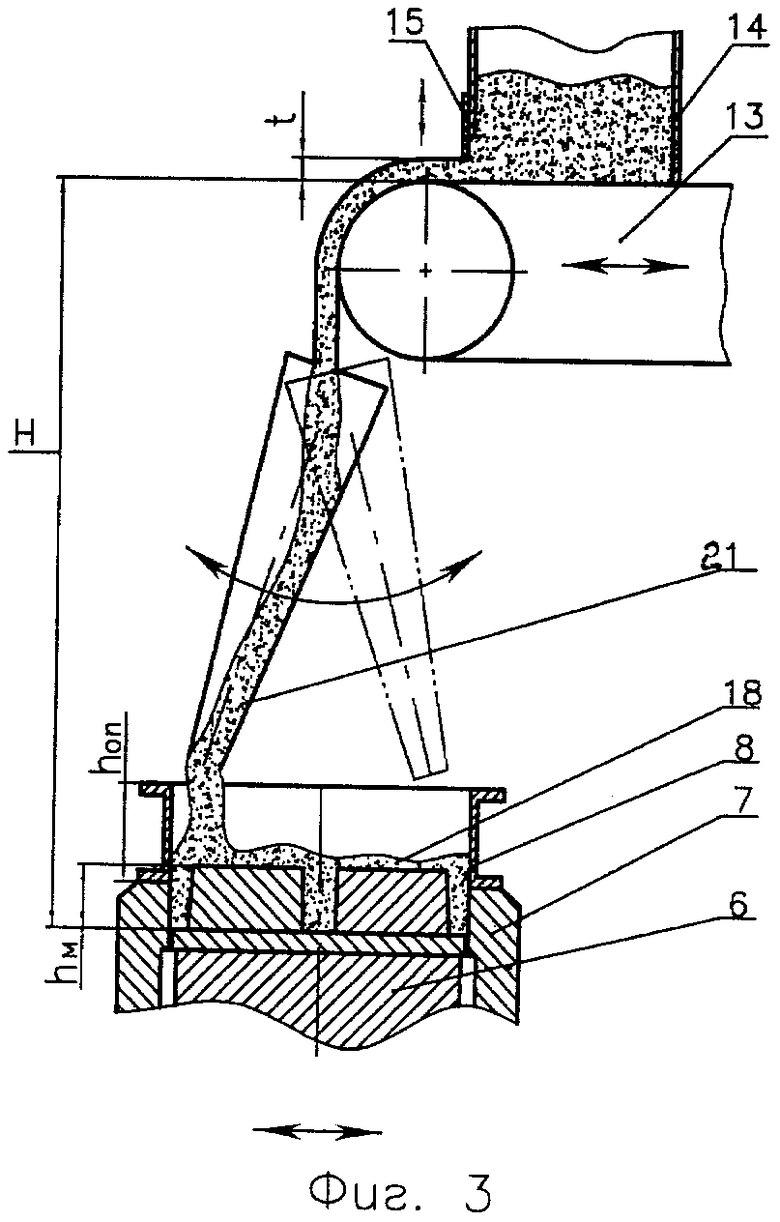

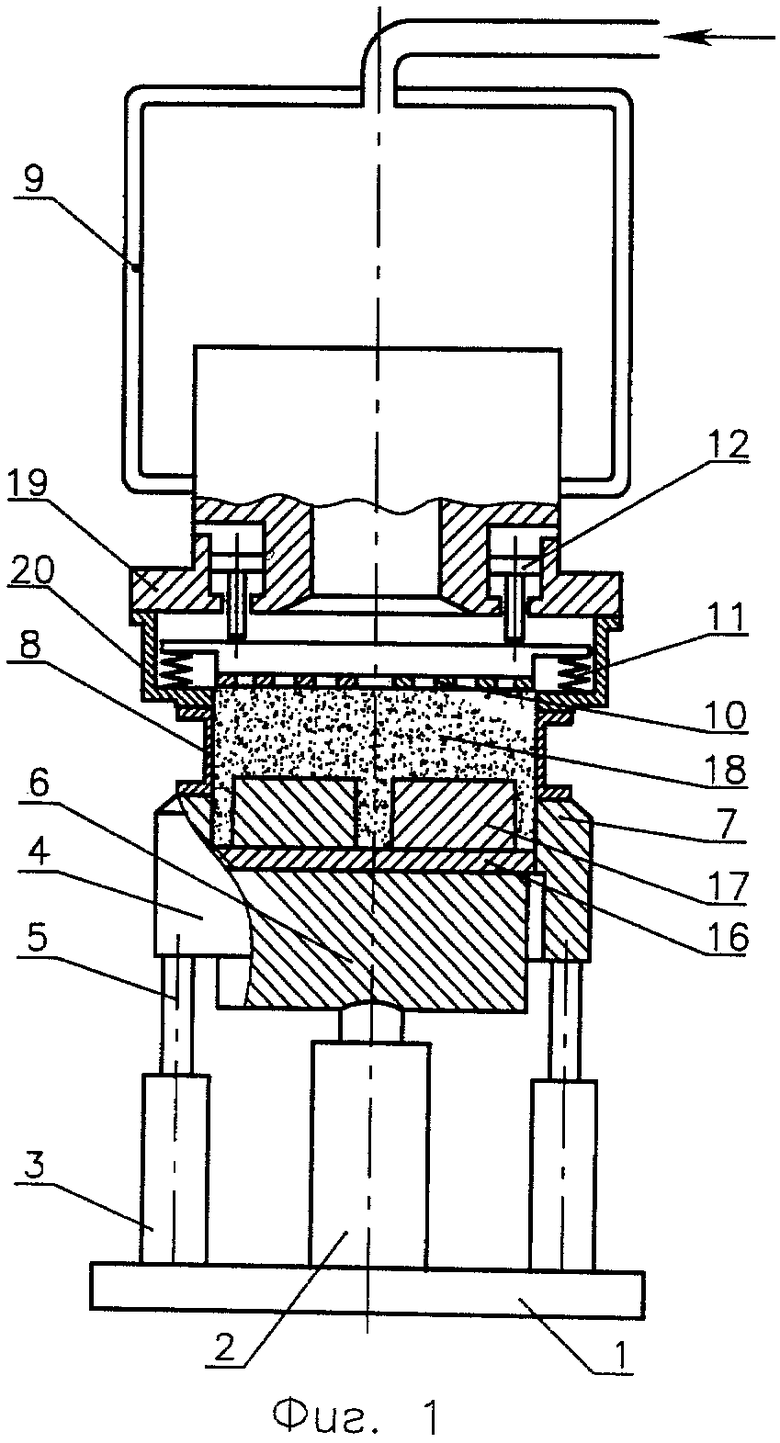

На фиг.1 представлено устройство (разрез) для осуществления способа изготовления литейных форм на позиции уплотнения - протяжки перед началом процесса уплотнения, на фиг.2 - схема устройства, обеспечивающего заполнение формовочной смесью наполнительной рамки и опоки, на фиг.3 - вариант с качающимся землепроводом, где: 1 - основание, 2 - прессовый цилиндр, 3 - цилиндры механизма фиксации рабочего стола, 4 - рабочий стол, 5 - направляющие скалки, 6 - стульная плита, 7 - наполнительная рамка, 8 - опока, 9 - импульсная головка, 10 - решетчатый прессовый элемент, 11 - упругая подвеска прессового элемента, 12 - цилиндры противодавления, 13 - питатель ленточный, 14 - бункер-дозатор, 15 - заслонка регулируемая, 16 - модельная плита, 17 - модели, 18 - формовочная смесь,

19 - траверса, 20 - упорная плита, 21 - землепровод.

Работа устройства:

Способ осуществляется, и устройство работает следующим образом. На позиции засыпки смесь из бункера 14 питателем 13 вытягивается через продольный проем, частично перекрываемый регулируемой заслонкой 15, положение которой определяет начальную толщину потока рыхлой смеси. Поток смеси с высоты падает в опоку 8 на модельную плиту 16. Рабочий стол 4 с встроенной наполнительной рамкой 7 при этом перемещается возвратно-поступательно относительно питателя 13 или же качающийся землепровод 21 совершает возвратно-угловые перемещения над опокой 8 с определенной скоростью. Тем самым обеспечивается послойное заполнение опоки 8 смесью 18. Поток смеси, падая с высоты, разгоняется, и кинетическая энергия падающей струи смеси 18 обеспечивает хорошее воспроизведение тонкого рельефа моделей 17 и хорошее заполнение смесью самых узких промежутков между моделями 17 и моделями и стенками опоки 8. Регулируя толщину выходящего слоя смеси 18 и скорость относительного перемещения стола 4 - питателя 13 или землепровода 21, можно управлять параметрами процесса (в зависимости от особенностей конфигурации и расположения моделей, свойств формовочной смеси и др.).

Диапазон значений высоты падения смеси 18 определяется следующим. Как показали экспериментальные исследования, наиболее эффективна высота от 1 до 3 м. При меньших высотах энергия потока мала, и может оказаться недостаточной для эффективного воспроизведения рельефа моделей 17 и заполнения узких «карманов» на модельной плите 16, а увеличение высоты падения потока до больших чем 3 м значений из-за возрастающего сопротивления воздуха становится малоэффективным и ведет к неоправданному увеличению габаритов (высоты) формовочной машины.

Количество засыпанной смеси регулируется или по времени работы питателя 13, или по начальному уровню установки стульной плиты 6 с модельной плитой 16 внутри наполнительной рамки 7. При этом количество смеси задается с некоторым избытком по сравнению с необходимым для получения заданного уплотнения полуформы.

Рабочий стол 4 перемещается приводом на позицию уплотнения-протяжки. Штоки цилиндров 3 механизма фиксации рабочего стола 4 с опокой 8 выдвигаются и прижимают стол 4 с опокой 8 к опорной плоскости упорной плиты 20, закрепленной на траверсе 19, фиксируя их в этом положении.

После этого начинается процесс прессования: шток прессового цилиндра 2 воздействует силовым образом на стульную плиту 6 с модельной плитой 16 и моделями 17, и начинает перемещать их, выдавливая смесь 18 из наполнительной рамки 7 в опоку 8. Перед началом, в начальный момент или в процессе прессования через решетчатый прессовый элемент 10 подается воздушный импульс, осуществляющий предварительное уплотнение смеси. В процессе прессования смесь 18 упирается в решетчатый элемент 10, а трение смеси о стенки наполнительной рамки 7 и опоки 8 тормозит ее движение и прижимает к модельной плите 16, обеспечивая эффективное уплотнение смеси у модельной плиты в областях, проникающих к стенкам рамки и опоки.

В процессе прессования часть смеси над моделями 17 может выдавливаться сквозь решетчатый прессовый элемент 10, тем самым исключается излишнее уплотнение смеси над моделями.

Перед началом и в процессе прессования подвижный прессовый решетчатый элемент 10 фиксируют в нижнем положении выдвинутыми штоками цилиндров 12, связанных с источником противодавления. Величина этого противодавления выбирается исходя из требований к уровню уплотнения формы.

В процессе прессования, когда давление смеси на прессовый решетчатый элемент 10 становится равным заданному усилию противодавления, решетчатый прессовый элемент начинает перемещаться, отжимая штоки цилиндров 12 противодавления. При этом вся форма как целое продавливается сквозь опоку 8, пока стульная плита 6 с модельной плитой 16 не достигнет механических упоров в столе, фиксирующих задаваемое положение земляного лада полуформы (внутри, в плоскости или выступая над плоскостью лада опокой). Положение упоров регулируется и задается из технологических соображений.

Таким образом, независимо от колебаний свойств смеси обеспечивается стабильное уплотнение и геометрия полуформы.

После окончания прессования и до начала протяжки штоки цилиндров противодавления 12 отводятся в верхнее положение, а решетчатый прессовый элемент 10 упругой подвеской 11 также отделяется от контрлада полуформы. В результате происходит упругая разгрузка полуформы, и все упругие деформации выводятся на контрлад полуформы. После этого из опоки 8, разгруженной, но продолжающей оставаться неподвижно прижатой цилиндрами 3 к плоскости упорной плиты 20 траверсы 19, производится вытяжка моделей 17 обратным ходом перемещения стульной плиты 6 с модельной плитой 16 и моделями 17. И лишь после окончания протяжки и опускания штока прессового цилиндра 2 штоки 3 механизма фиксации стола опускаются и отделяют рабочий стол 4 с опокой 8 от траверсы 19.

Таким образом, обеспечивается точная протяжка моделей обратным ходом прессования, независимая от погрешностей в размерах и состояния опоки, приваривания к ней скрапа, попадания смеси на плоскости стола, контрлад опоки и т.п.

Совмещение нижнего прессования (модельной плитой) с воздушно-импульсным предварительным уплотнением смеси обеспечивает возможность эффективного, регулируемого и стабильного уплотнения форм по моделям повышенной сложности, с узкими карманами и малыми промежутками между моделями и моделями и стенками опок. За счет предварительного импульсного уплотнения смеси не только обеспечивается ее некоторое более благоприятное распределение, но существенно возрастает коэффициент трения и, соответственно, резко усиливается благоприятное воздействие трения смеси о стенки опоки при нижнем прессовании (при движении модельной плиты с моделями) и улучшается уплотнение прилегающих областей формы.

При этом исключается избыточное уплотнение смеси над моделями и обеспечивается перетекание смеси из областей над моделями в межмодельные промежутки и карманы моделей. Такие результаты невозможно получить ни при чисто нижнем прессовании (модельной плитой), ни при комбинированном верхнем прессовании в сочетании с импульсом, при котором невозможно одновременно добиться как эффективного уплотнения смеси у стенок опок, так и избежать переуплотнения смеси над моделями, вследствие последнего тормозится перетекание и ухудшается уплотнение смеси между моделями и в их карманах.

Необходимое условие эффективного уплотнения смеси импульсом воздуха и последующим прессованием - наличие смеси в тесных пространствах и ее однородное состояние (без пустот, комков и т.п.).

Предложенный способ подачи смеси в опоку обеспечивает за счет кинетической энергии струи смеси эффективное заполнение самых узких карманов моделей и промежутков между моделями и моделями и стенками опок, создавая тем самым возможность ее последующего благоприятного перераспределения и уплотнения струями фильтрующегося сквозь смесь воздуха при импульсе и силовыми напряжениями в смеси при последующем прессовании.

Наконец, следует подчеркнуть, что «силовое продавливание» уплотняемой полуформы через опоку вдоль ее внутренних стенок при отжатии прессового элемента на последней стадии прессования существенно повышает прочность формы (за счет упрочняющих деформаций сдвига) и усиливает ее связность со стенками опоки (за счет увеличения коэффициента внешнего трения смеси в процессе ее силового скольжения вдоль стенок опоки), а в сочетании с вышеуказанными особенностями выполнения операции протяжки существенно стабилизирует процесс формообразования, делая его малочувствительным к различным повреждающим факторам, прежде всего к колебаниям свойств смеси и др.

Таким образом, высокая эффективность предлагаемых способа и устройства обеспечивается разграничением и внутренним единством, связностью и взаимными усиливающими влияниями и обусловленностью всех основных стадий процесса:

- эффективным процессом заполнения смесью опоки с тесно размещенными моделями сложной конфигурации, обеспечивающим возможность дальнейшего формирования отпечатка сложной конфигурации и рельефа;

- эффективным процессом технологически рационального уплотнения смеси по всем рабочим поверхностям и объему полуформы сложной конфигурации (как без слабых, так и переуплотненных зон с максимумом уплотнения у моделей и убыванием уплотнения по направлению от моделей к контрладу полуформы);

- эффективной протяжкой моделей с минимальными уклонами из разгруженной от упругих деформаций неподвижной полуформы, не содержащей заклиненных переуплотненных областей и элементов, в результате обеспечения возможности оптимизации распределения уплотнения смеси по форме.

Эффективность процесса складывается из:

- повышения точности и снижения дефектности отливок;

- повышения производительности за счет увеличения количества отливок в форме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| Формовочная машина для изготовления разовых литейных форм | 1985 |

|

SU1276430A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| ФОРМОВОЧНЫЙ АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ РАЗОВЫХ ПЕСЧАНЫХ ФОРМ | 1990 |

|

RU2014942C1 |

| Формовочная машина для изготовления литейных форм | 1981 |

|

SU990405A1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Способ изготовления литейных форм | 1988 |

|

SU1565572A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| СПОСОБ ДВУСТОРОННЕГО УПЛОТНЕНИЯ ФОРМ | 1992 |

|

RU2017563C1 |

Изобретение относится к литейному производству. Способ включает заполнение формовочной смесью опоки 8 и наполнительной рамки 7 с расположенными внутри них моделями, воздушно-импульсное уплотнение смеси воздействием сжатого воздуха, дополнительное уплотнение смеси прессованием и протяжку моделей из полуформ. Дополнительное уплотнение прессованием осуществляют модельной плитой 16 путем перемещения плиты внутри полости наполнительной рамки 7, встроенной в рабочий стол 4 и расположенной под опокой 8, по направлению к прессовому решетчатому элементу 10, а к прессовому решетчатому элементу 10 прикладывают усилие противодавления, соответствующее по величине заданному уровню уплотнения полуформы. Обеспечивается технологически рациональное распределение уплотнения смеси по объему формы, повышение точности, снижение дефектности отливок и повышение металлоемкости форм. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ изготовления литейных форм, включающий заполнение формовочной смесью опоки и наполнительной рамки с расположенными внутри них моделями, установленными на модельной плите, воздушно-импульсное уплотнение смеси воздействием сжатого воздуха, проходящего сквозь подвижный, упруго установленный решетчатый прессовый элемент, дополнительное уплотнение смеси прессованием и протяжку моделей из полуформ, отличающийся тем, что дополнительное уплотнение прессованием осуществляют модельной плитой с моделями путем перемещения плиты внутри полости наполнительной рамки, встроенной в рабочий стол и расположенной под опокой, по направлению к прессовому решетчатому элементу, который перед началом и в процессе прессования устанавливают и фиксируют в нижнем положении и к которому прикладывают усилие противодавления, соответствующее по величине заданному уровню уплотнения полуформы.

2. Способ по п.1, отличающийся тем, что в процессе прессования и протяжки наполнительную рамку, расположенную под опокой, удерживают в неподвижном состоянии, а усилие противодавления, приложенное к прессовому элементу, сбрасывают после окончания прессования перед началом протяжки, при этом протяжку осуществляют обратным ходом прессования путем перемещения модельной плиты с моделями внутри неподвижных наполнительной рамки с опокой.

3. Способ по п.1, отличающийся тем, что заполнение формовочной смесью опоки и наполнительной рамки осуществляют послойно.

4. Способ по п.3, отличающийся тем, что высота падения потока смеси находится в диапазоне 1-3 м.

5. Устройство для изготовления литейных форм, содержащее основание, прессовый цилиндр, рабочий стол, наполнительную рамку, модельную плиту с моделями, импульсную головку, расположенную над рабочим столом и связанную с системой подачи сжатого воздуха, подвижный решетчатый прессовый элемент, установленный в нижней части импульсной головки на упругом креплении и устройство для заполнения формовочной смесью наполнительной рамки и опоки, включающее бункер-дозатор с регулируемой заслонкой и ленточный питатель, отличающееся тем, что наполнительная рамка встроена в рабочий стол и расположена под опокой, причем модельная плита с моделями установлена с возможностью возвратно-поступательного перемещения в полости наполнительной рамки, а прессовый цилиндр выполнен с возможностью силового воздействия на подвижную модельную плиту, при этом устройство снабжено одним или несколькими взаимосвязанными цилиндрами, фиксирующими решетчатый прессовой элемент в нижнем положении, соединенными с источником давления и создающими усилие противодавления, соответствующее по величине уровню уплотнения полу формы.

6. Устройство по п.5, отличающееся тем, что оно снабжено силовой системой фиксации наполнительной рамки с опокой во время прессования и протяжки, выполненной в виде цилиндров со штоками, прижимающими наполнительную рамку с опокой к траверсе, распложенных на основании или на подъемной плите рабочего стола.

7. Устройство по п.5, отличающееся тем, что устройство для заполнения формовочной смесью наполнительной рамки и опоки содержит привод прямого и обратного перемещения рабочего стола в горизонтальной плоскости.

8. Устройство по п.5, отличающееся тем, что устройство для заполнения формовочной смесью наполнительной рамки и опоки содержит качающийся землепровод, расположенный под питателем и снабженный приводом возвратно-угловых перемещений.

| УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ ФОРМОВОЧНОЙ СМЕСИ | 1998 |

|

RU2159165C2 |

| Способ двухсторонней прессовой формовки без кантовки опок | 1960 |

|

SU133196A1 |

| СПОСОБ ЗАПОЛНЕНИЯ ОПОКDC'"СОЮЗНАЯ'.V ::'.;;о-11^:ш'^ЕСНА]Г-ЛЕ.г;и07ЕКА | 0 |

|

SU288931A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2022684C1 |

| US 3807483 A, 30.04.1974. | |||

Авторы

Даты

2013-01-20—Публикация

2011-05-24—Подача