4:

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки листовых деталей в режиме сверхпластичности | 1981 |

|

SU1038011A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОЙ ШТАМПОВКИ | 2005 |

|

RU2309019C2 |

| Штамп для штамповки выдавливанием | 1988 |

|

SU1570830A1 |

| СПОСОБ ИНЕРЦИОННОЙ ШТАМПОВКИ ТРУБ | 2009 |

|

RU2401715C1 |

| Устройство для штамповки листовых заготовок с помощью эластичной среды | 1990 |

|

SU1801668A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КРИОГЕННОГО ТЕПЛООБМЕННИКА И СПОСОБ СЖИЖЕНИЯ УГЛЕВОДОРОДНОГО ПОТОКА | 2009 |

|

RU2495343C2 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Штамп для импульсной вырезки | 1980 |

|

SU899206A1 |

Изобретение относится к области обработки мет аллов давлением и может быть использовано в машиностроении при штамповке деталей давлением ра- Ьочей среды. Цель изобретения - повышение качества штa fflyeмьtx деталей путем повышения точности установки и поддержания заданного рабочего давления газа в процессе штамповки. Перевод сжиженного газа в газообразное состояние осуществляют путем сжатия его давлением вьш1е критического для данного газа, а pa6otiee давление деформирования создают регулируемым нагревом испаряющегося таза. Давление в камере выше критического для данного газа обеспечивает мгновенный переход сжиженного газа из жидкого состояния в газообразное. Регулируемый нагрев испарякмцегося газа обеспечивает повьшение давления испаряющегося газа до заданного рабочего давления, потребного, для формообразования. 1 ил. и (Л

114

Изобретение касается обработки металлов давлением и относится к способам штамповки деталей давлением рабочей среды.

Цель изобретения - повышение качества штампуемых деталей путем повышения точности установки и поддерживания заданного рабочего давления газа в процессе штамповки.

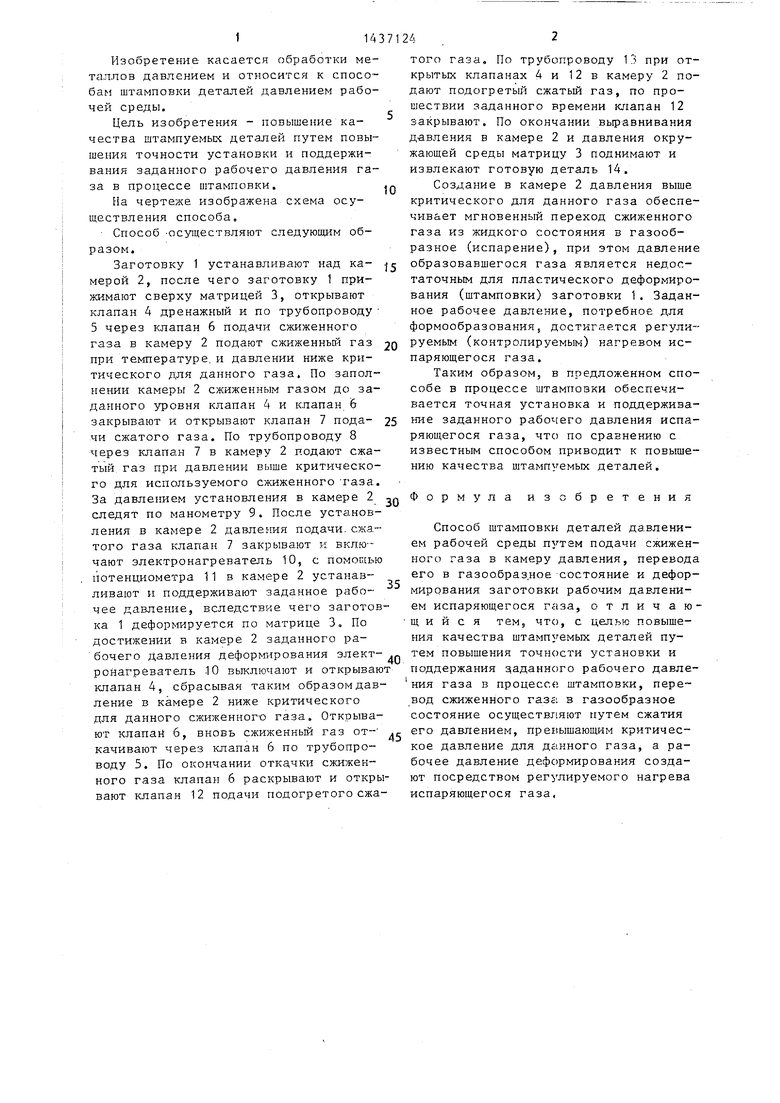

На чертеже изображена схема осуществления способа.

Способ -осутцествляют следующим образом.

Заготовку 1 устанавливают над ка- мерой 2, после чего заготовку 1 прижимают сверху матрицей 3, открывают клапан 4 дренажный и по трубопроводу 5 через клапан 6 подачи сжиженного газа в камеру 2 подают сжиженный газ при температуре, и давлении ниже критического для данного газа. По заполнении камеры 2 сжиженным газом до заданного уровня клапан 4 и клапан 6 закрывают и открывают клапан 7 пода- чи сжатого газа. По трубопроводу 8 через клапан 7 в камеру 2 подают сжатый газ при давлении выше критического для используемого сжиженного таза. За давлением установления в камере 2 следят по манометру 9. После установления в камере 2 давления подачи,сжатого газа клапан 7 закрывают к вклю-- чают электронагреватель 10, с помомью потенциометра 11 в камере 2 устанавливают и поддерживают заданное рабочее давление, вследствие чего заготовка 1 дeфop rapyeтcя по матрице 3. По достижении в камере 2 заданного рабочего давления деформирования элект- ронагреватель 10 выключают и открываю клапан 4, сбрасывая таким образом давление в камере 2 ниже критического для данного сжиженног-о газа. Открывают клапан 6, сжиженньм газ от- начинают через клапан 6 по трубопроводу 5. По окончании отка,чки сжиженного газа клапан 6 раскрывают и открывают клапан 12 подачи подогретого сжа

0

71

0 5 Q .„ .35

24 ,2

того газа. По трубопроводу 13 при открытых клапанах 4 и 12 в камеру 2 подают подогретый сжатый газ, по прошествии заданного времени клапан 12 закрывают. По окончании выравнивания д-авления в камере 2 и давления окру- жаюш;ей среды матрицу 3 поднимают и извлекают готовую деталь 14.

Создание в камере 2 давления выше критического для данного газа обеспечивает мгновенный переход сжиженного газа из жидкого состояния в газообразное (испарение), при этом давление образовавшегося газа является недостаточным для пластического деформирования (штамповки) заготовки 1. Заданное рабочее давление, потребное для формообразования5 достигается регулируемым (контролируемым) нагревом испаряющегося газа.

Таким образом, в предложенном способе в процессе штамповки обеспечивается точная установка и поддерживание заданного рабочего давления испаряющегося газа, что по сравнению с известным способом приводит к повышению качества штампуемых деталей.

Формула изобретения

Способ штамповки деталей давлением рабочей среды путем подачи сжиженного газа в камеру давления, перевода его в газоо.браз.ное состояние и деформирования заготовки рабочим давлением испаряющегося Гс1за, отличаю щ и и с я тем, что, с целью повышения качества штампз емых деталей путем повышения точности установки и поддержания заданного рабочего давле НИН газа в процессе штамповки, перевод сжиженного газа в газообразное состояние осуществляют путем сжатия его давлением, превышающим критическое давление для Дс1нного газа, а рабочее давление деформирования создают посредством регулируемого нагрева испаряющегося газа,

Я . //

Y//7

C aff7b/i2() эа5

/fodo e/77b/(2 сжа/77 /а ёаз

сжиженный(Af2)газ

| УСТРОЙСТВО для ПОЛУЧЕНИЯ высоких ДАВЛЕНИЙ ПРИ ИСПАРЕНИИ СЖИЖЕННОГО ГАЗА | 0 |

|

SU185330A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-15—Публикация

1986-11-05—Подача