Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в устройствах для импульсной штамповки деталей из листового материала.

Известны устройства для листовой штамповки, в которых процесс штамповки осуществляется под действием на поверхность обрабатываемой заготовки импульса давления газа, образующегося при сгорании топливной смеси (Степанов В.Г., Шавров И.А. Высокоэнергетические импульсные методы обработки металлов. - Л.: Машиностроение, 1975. - С.63-66). Эти устройства отличаются компактностью и малой металлоемкостью.

Недостаток известного устройства заключается в следующем. Во избежание утечки топливной смеси из камеры сгорания требуется надежное уплотнение стыка между корпусом камеры сгорания и заготовкой. При штамповке крупногабаритных деталей обеспечить надежное уплотнение очень трудно и это существенно усложняет организацию процесса штамповки. Кроме того, в известном устройстве не регулируется усилие прижима фланца заготовки в процессе штамповки. Поэтому не предотвращается образование гофров на фланцевой части заготовки при штамповке деталей, требующих глубокую вытяжку. Указанные недостатки существенно ограничивают технологические возможности данного устройства.

Технической задачей изобретения является предотвращение утечки топливной смеси из камеры сгорания, а также регулирование усилия прижима фланца заготовки в процессе штамповки.

Технический результат изобретения заключается в расширении технологических возможностей устройства для штамповки. Это достигается благодаря тому, что устройство для импульсной штамповки содержит матрицу, соосно расположенные над ней и размещенные в едином корпусе рабочую камеру и камеру сгорания, а также смонтированные в камере сгорания средства подачи и поджига топлива, причем рабочая камера и камера сгорания сообщены между собой через отверстие с клапаном, а корпус выполнен с расположенной коаксиально к рабочей камере и соединенной с ней посредством канала кольцевой полостью, в которой установлен с возможностью взаимодействия со штампуемой заготовкой кольцевой поршень. Кроме того, устройство снабжено золотником с двухступенчатым поршнем, установленным в канале, соединяющем кольцевую полость с рабочей камерой, при этом полость золотника со стороны ступени поршня, имеющей больший диаметр, сообщена с рабочей камерой, а полость золотника со стороны ступени поршня, имеющей меньший диаметр, заполнена жидкостью и соединена с кольцевой полостью.

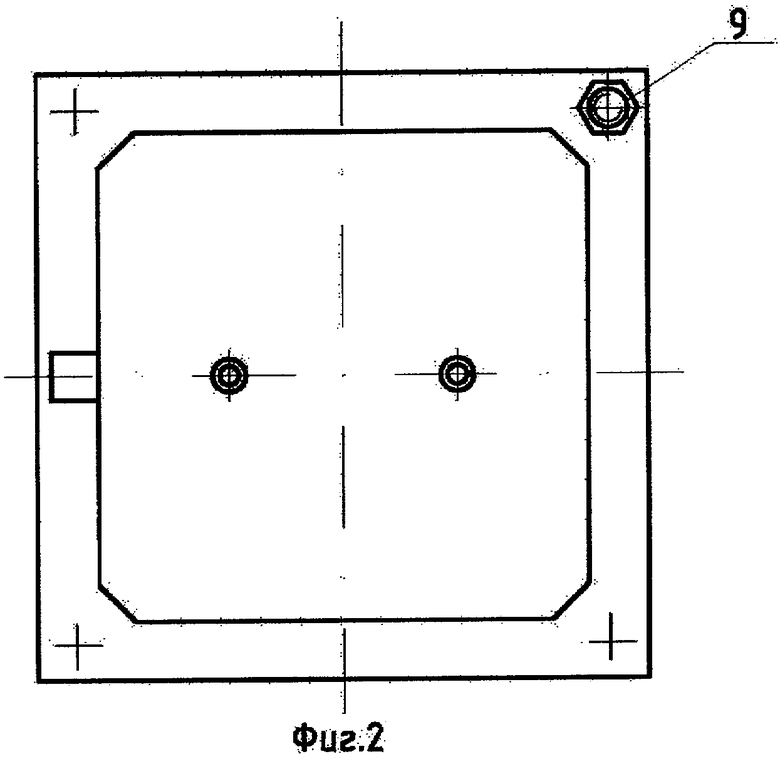

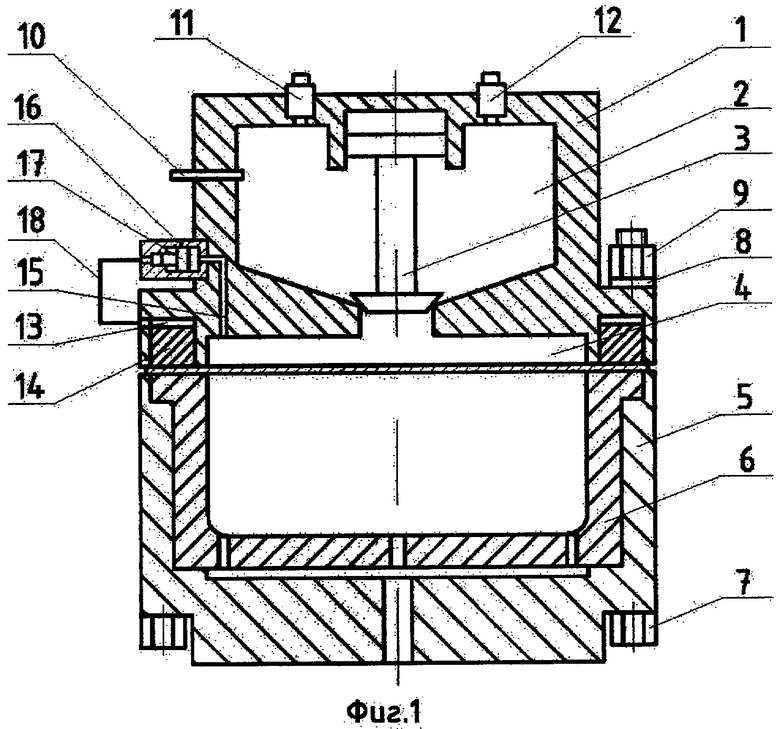

На фиг.1 показан общий вид устройства в разрезе вдоль его продольной оси, на фиг.2 представлен его вид сверху.

Устройство для импульсной штамповки содержит корпус 1, в котором размещены камера сгорания 2 с перепускным клапаном 3 и рабочая камера 4, а также матрицедержатель 5 и матрицу 6. Корпус 1 и матрицедержатель 5 соединены между собой при помощи болтов 7, шайб 8 и гаек 9. Камера сгорания снабжена свечей зажигания 10, впускным клапаном 11 и выпускным клапаном 12. В нижней части корпуса 1 коаксиально рабочей камере 4 выполнена кольцевая полость 13, в которой установлен кольцевой поршень 14. Эта полость и рабочая камера 4 соединены между собой каналом 15, в котором установлен золотник 16 с двухступенчатым поршнем 17. Полость золотника со стороны большего диаметра поршня 17 соединена с рабочей камерой 4, а полость, примыкающая к меньшему диаметру поршня 17, заполнена жидкостью и соединена трубопроводом 18 с кольцевой полостью 13. Штампуемая заготовка 19 устанавливается на матрицу 6 и прижимается кольцевым поршнем 14.

Устройство для штамповки может функционировать и без золотника 16. Наличие его дает возможность существенно увеличить давление в полости 13 и за счет этого уменьшить ширину кольцевого поршня 14, что обеспечивает уменьшение поперечных размеров устройства для штамповки.

Устройство работает следующим образом. Камера сгорания 2 через впускной клапан 11 наполняется топливной смесью, которая затем поджигается при помощи свечи 10. В результате сгорания смеси давление в камере сгорания 2 резко увеличивается. При этом под действием давления продуктов сгорания перепускной клапан 3 открывается. Продукты сгорания поступают из камеры сгорания 2 в рабочую камеру 4 и, воздействуя на поверхность заготовки 19, деформируют ее в полости матрицы 6 - осуществляется штамповка детали. При этом в процессе штамповки давление из рабочей камеры 4 через канал 15 и золотник 16 передается в кольцевую полость 13. Причем благодаря золотнику давление в полости 13 значительно выше, чем в рабочей камере 4. Под действием этого давления кольцевой поршень 14 прижимает фланцевую часть заготовки к торцу матрицы 6. Это предотвращает гофрообразование в процессе штамповки.

После окончания процесса штамповки открывается выпускной клапан 12, и газ из камеры сгорания 2 и рабочей камеры 4 стравливается. Затем отвинчиваются гайки 9, снимаются болты 7, корпус 1 отсоединяется от матрицедержателя 5, и отштампованная деталь вынимается из матрицы 6. После этого на торец матрицы 6 устанавливают следующую заготовку, и матрицедержатель 5 с матрицей присоединяют к корпусу 1. Далее работа устройства повторяется по вышеописанной последовательности.

В предложенном устройстве камера сгорания не соприкасаются с заготовкой, поэтому предотвращена утечка топливной смеси из камеры сгорания. Обеспечивается надежный прижим фланца заготовки. Оптимальная величина усилия прижима обеспечивается соответствующим подбором ширины кольцевого поршня 14 и соотношения диаметров ступенчатого поршня 17. В процессе штамповки усилие прижима заготовки автоматически изменяется соответственно изменению давления газа в рабочей камере, т.е. регулируется адекватно изменению усилия вытяжки заготовки. Это обеспечивает благоприятные условия для протекания процесса штамповки и способствует увеличению степени вытяжки, что позволяет штамповать детали сложной формы, требующие глубокую вытяжку. Благодаря этому значительно расширяются технологические возможности устройства, существенно увеличивается ассортимент штампуемых деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидромеханической вытяжки | 1980 |

|

SU1111842A1 |

| Устройство для вытяжки | 1988 |

|

SU1574320A1 |

| СПЕЦИАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ | 1992 |

|

RU2050214C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ | 1990 |

|

RU2013162C1 |

| Штамп для вытяжки | 1986 |

|

SU1447483A1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ | 2000 |

|

RU2188731C2 |

| Устройство для разделения профильного материала | 1986 |

|

SU1388200A1 |

| Способ гидромеханической вытяжки листовых заготовок | 1990 |

|

SU1750801A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2643293C2 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при штамповке деталей из листового материала импульсным методом. Устройство содержит матрицу и соосно расположенные над ней рабочую камеру и камеру сгорания. В камере сгорания смонтированы средства подачи и поджига топлива. Камеры размещены в едином корпусе и сообщены между собой через отверстие с клапаном. Корпус имеет кольцевую полость, которая расположена коаксиально рабочей камере и соединена с ней каналом. В этой полости установлен кольцевой поршень, взаимодействующий с заготовкой. В канале может быть расположен золотник с двухступенчатым поршнем. В результате обеспечивается предотвращение утечки топливной смеси из камеры сгорания и регулирование усилия прижима фланца заготовки в процессе штамповки. 1 з.п. ф-лы, 2 ил.

| СТЕПАНОВ В.Г., ШАВРОВ И.А | |||

| Высокоэнергетические импульсные методы обработки металлов | |||

| - Л.: Машиностроение, 1975, с.64-66, рис.36 | |||

| Устройство для газовой детонационной штамповки | 1977 |

|

SU633193A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ШТАМПОВКИ | 1979 |

|

SU860392A1 |

| СПОСОБ ГАЗОВЗРЫВНОЙ ШТАМПОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2049581C1 |

| US 3451238 А, 24.06.1969 | |||

| АККОРДЕОН ИЛИ ПОДОБНЫЙ ЯЗЫЧКОВЫЙ ИНСТРУМЕНТ И ФУТЛЯР ДЛЯ НЕГО | 2004 |

|

RU2267169C1 |

| НИЖНЯЯ ПУСТОТЕЛАЯ НАСАДНАЯ ДЕТАЛЬ, КОМПЛЕКТ ДЕТАЛЕЙ ДЛЯ ИЗГОТОВЛЕНИЯ НИЖНЕЙ ПУСТОТЕЛОЙ НАСАДНОЙ ДЕТАЛИ И СПОСОБ ИЗГОТОВЛЕНИЯ НИЖНЕЙ ПУСТОТЕЛОЙ НАСАДНОЙ ДЕТАЛИ | 2015 |

|

RU2619680C1 |

Авторы

Даты

2007-10-27—Публикация

2005-11-28—Подача