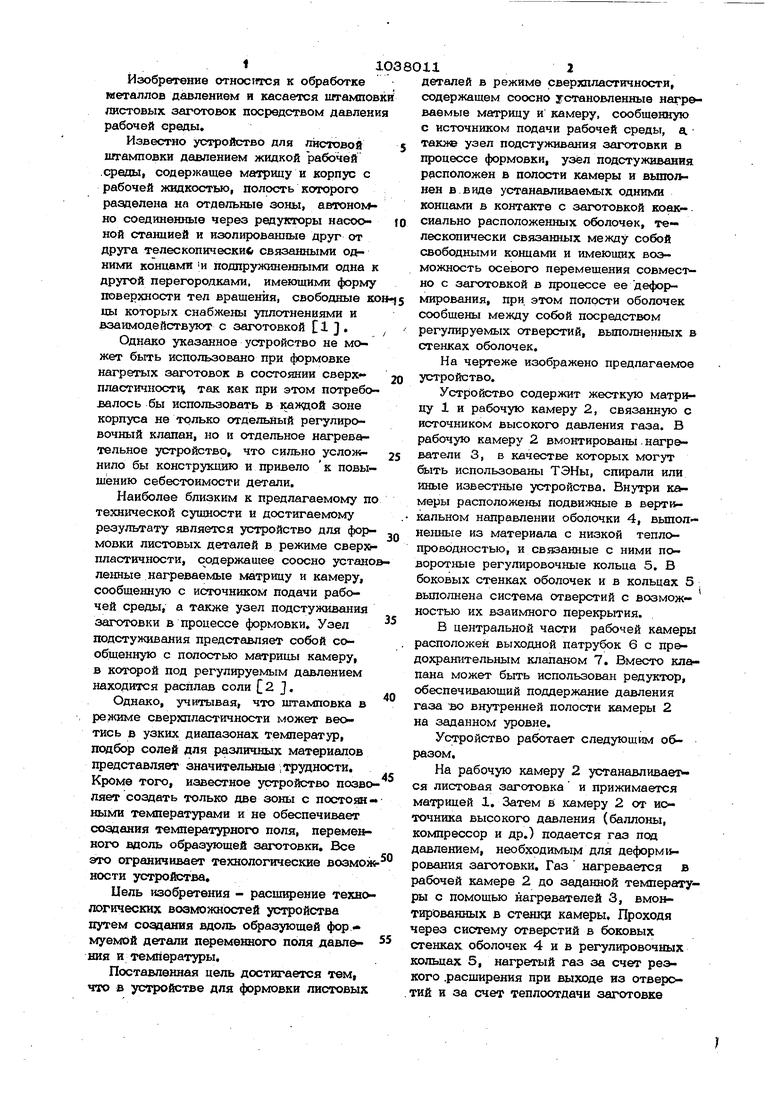

Изобретение отностггся к обработке нгеталлов давлением и касается штампов листовых заготовок посредством давлен рабочей среды. Известно устройство для листовой штамповки давлением жидкой рабочей .срвдЫ| содержащее матрицу и корпус с рабочей жидкостью, полость которого разделена на отдельные зонЫ| автонок но соединенные через редукторы насооной станцией и изолирова1па 1е друг от друга телескопические связанными оаними концами и подпружиненными одна другой перегородками, имеющими форму поверхности тел вращения, свободные K цы которых снабжены уплотнениями и взаимодействуют с заготовкой fl . Однако указанное устройство не может быть использовано при формовке нагретых заготовок в состоянии сверх пластичности так как при этом потребо валось бы использовать в каждой зоне корпуса не только отдельный регулировочный клапан, но и отдельное нагревательное устройство, что сильно усложнило бы конструкцию и привело к повышению себестоимости детали. Наиболее близким к предлагаемому п технической сущности и достигаемому результату является устройство для фор мовки листовых деталей в режиме сверх пластичности, содержащее соосно устан ле1шые нагреваемые матрицу и камеру, сообщенную с источником подачи рабочей среды, а также узел подстуживания заготовки в процессе формовки. Узел подстуживания представляет собой сообщенную с полостью матрицы камеру, в которой под регулируемым давлением находится расплав соли 2 J. Однако, учитывая, что штамповка в реткиме сверхпластичности может веотись в узких диапазонах температур, подбор солей для различных материалов представляет значительные .трудности. Кроме того, известное устройство позво ляет создать только две зоны с постоян ными температурами и не обеспечивает создания температурного поля, переме ного вдоль образующей заготовки. Все это ограничивает технологические возмо кости устройства. Цель изобретения - расширение техно логических возможностей устройства путем создания вдоль образующей формуемой детали переменного поля давлеНИН и температуры. Поставленная цель достигается тем, что в устройстве для формовки листовых деталей в режиме сверхпластичности, содержащем соосно установленные нагреваемые матрицу и камеру, сообщенную с источником подачи рабочей среды, а также узел подстуживания заготовки в процессе формовки, узел подстуживания расположен в полости камеры и выпо; нен в виде устанавливаемых одними концами в контакте с заготовкой коаксиально расположенных оболочек, телескопически связанных между собой свободными концами и имеющих возможность осевого перемещения совместно с заготовкой в процессе ее деформирования, при этом полости оболочек сообщены между собой посредством регулируемых отверстий, вьшолненных в стенках оболочек. На чертеже изображено предлагаемое устройство. Устройство содержит жесткую матрицу 1 и рабочую камеру 2, связанную с источником высокого давления газа. В рабочую камеру 2 вмонтированы . нагреватели 3, в качестве которых могут быть использованы ТЭНы, спирали или иные известньге устройства. Внутри камеры расположены подвижные в вертикальном направлении оболочки 4, вьшолне1шые из материала с низкой теплопроводностью, и связанные с ними поворотные регулировочные кольца 5, В боковых стенках оболочек и в кольцах 5 вьшолнена система отверстий с возможностью их взаимного перекрытия. В центральной части рабочей камеры расположен выходной патрубок 6 с пр&дохранительным клапаном 7. Вместо кл&пана может быть использован редуктор, обеспечивающий поддержание давления газа ВО внутренней полости камеры 2 на заданном уровне. Устройство работает следующим образом. На рабочую камеру 2 устанавливает ся листовая заготовка и прижимается матрицей 1. Затем и камеру 2 от источника высокого давления (баллоны, компрессор и др.) подается газ под давлением, необходимым для деформирования загч товки. Газ нагревается в рабочей камере 2 до заданной температуры с помощью нагревателей 3, вмонтированных в стеяки камеры. Проходя через систему отверстий в боковых стенках оболочек 4 и в регулировочных кольцах 5, нагретый газ за счет резкого .расширения при выходе нз отверотий и за счет теплоотдачи затютовке

охлаждается и одновременно происходит падение давления газа.

В результате во внутренних полостях оболочек давление и температура газа будут ниже, чем снаружи. Под действием давления оболочки будут постоянно поджиматься к эагчуговке.

При необходимости для дополнительного поджатвя можно использовать пружинные буферы, пневмо- или гидроцилиидры, либо иные известные устройства, Пере лещ давления н температуры регулируется поворотом регулировочных колец, веяуDQIM к изменению проходного сечения отверстий, через протекает газ. &1ХОД газа из рабочей камеры происхо дит через выходной патрубок 6 с установленным на нем предохранительным клапаном или редуктором, обеспечивак шим поддерживание давления газа в . центральной части рабочей камеры 2 на заданном уровне.

Создание переменных в радиальном направлении температуры и давления позволяет дополнительно деформировать периферийную часть зазготовки, а это ведет к увеличению возможностей формоизменения и к уменьшению разнотол:шинности детали. Подбор температуры деформирования и давления газа позволяет осуществлять штамповку в режимах сверхпластичностй.

Устройство было О1фобовано при штамповке деталей из АМГ6М Л 1,5 диаметром 2ОО мм. Штамповка велась при 420°С в крайней KaMepei в цент ральной камере температура составл5 ла 370°С. Использовались две тятановые цилиндрические оболочки диамет - . ром 120 и 7О мм.

Отверстия в (Попочках и кольцах имели диаметры 5 мм. Штамповка велась воздухом при давлении 1О-15 атм создаваемом компрессором. Перепащ давления составлял 3-5 атм.

В результате штамповки получены детали с перепадом толщин, не превы шающим 15% что на 5-7% меньше, чем при штамповке известными способами.

Себестоимость деталей по сравнению со штамповкой известным способом снижается на 20-30%. Экономический эффект при изготовлении деталей диаметром 1ООО-2ООО мм составляет О, О, 7 руб. на одну деталь.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| Устройство для листовой формовки в состоянии сверхпластичности | 1989 |

|

SU1687334A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433010C2 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| Устройство для изотермической листовой штамповки газовой средой | 1981 |

|

SU1005983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2574908C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

УСТРОЙСТВО ДЛЯ ФОРМОВКИ ЛИСТОВЫХ ДЕТАЛЕЙ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ, содержащее соосно установленные нагреваемые мат рицу и камеру, сообщенную с источником подачи рабочей среды, а также узел подстуживания заготовки в процессе формовки, отличающееся тем, что, с целью расигарения технологических возможностей путем создания вдоль образующей формуемой заготовки переменного поля давления и температуры, узел подстуживания расположен в полости камеры и вьшолнен в виде устанавлива&мых одними концами в контакте с заготовкой коаксиально расположенных оболочек, телескопически связайных между собой СБободнылта концами и имеющих возможность осевого перемещения со&местно с заготовкой в процессе ее деi формирования,при этом полости оболочек сообщены между собой посредством ре(Л гулируемых отверстий, выполненных в стенках оболочек.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гидровытяжки | 1972 |

|

SU463287A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для формовки листовых деталей в режиме сверхпластичности | 1978 |

|

SU719753A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1983-08-30—Публикация

1981-10-09—Подача