у ////1 /1 /7777/. 25 202124 22 23

со

(Г

Изобретение относится к станкостроению, в частности к многопозиционным роторам, где требуется последовательное выполнение над одной деталью нескольких технологических операций (сверление, протачивание, выполнение контрольных операций и т. п.) без переустановки детали.

Целью изобретения является повышение надежности работы, за счет осуществления возврата в исходное положение инструментального барабана благодаря его качатель- ному движению.

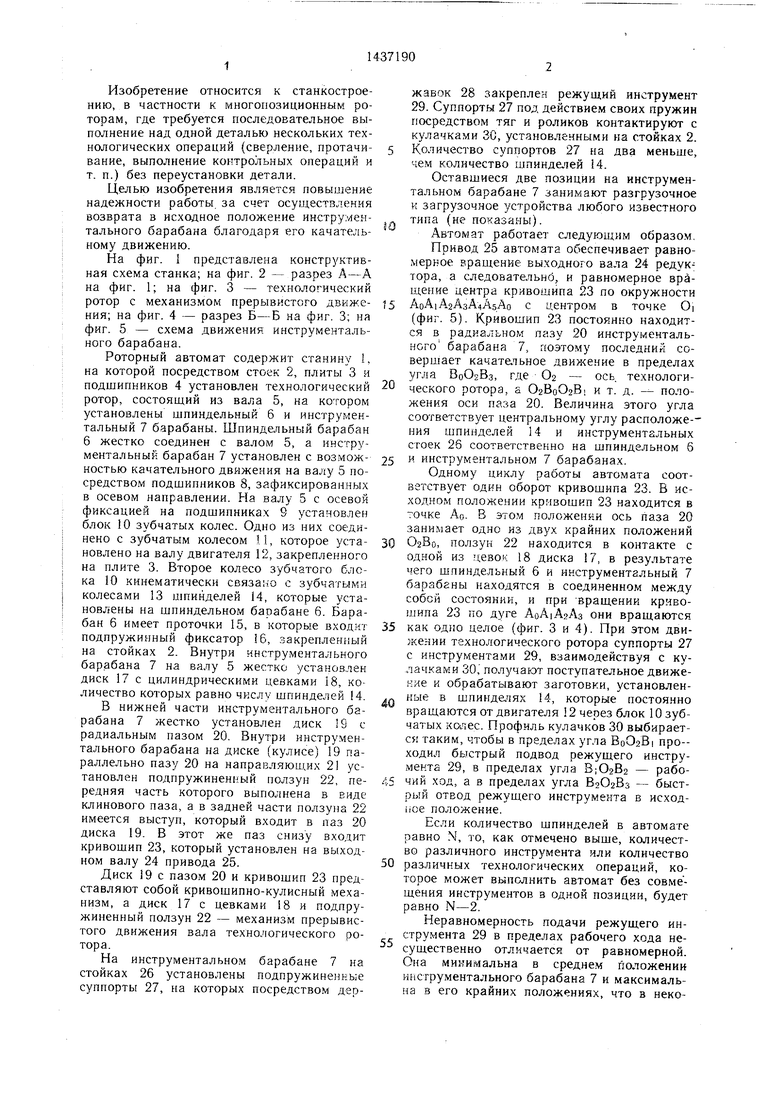

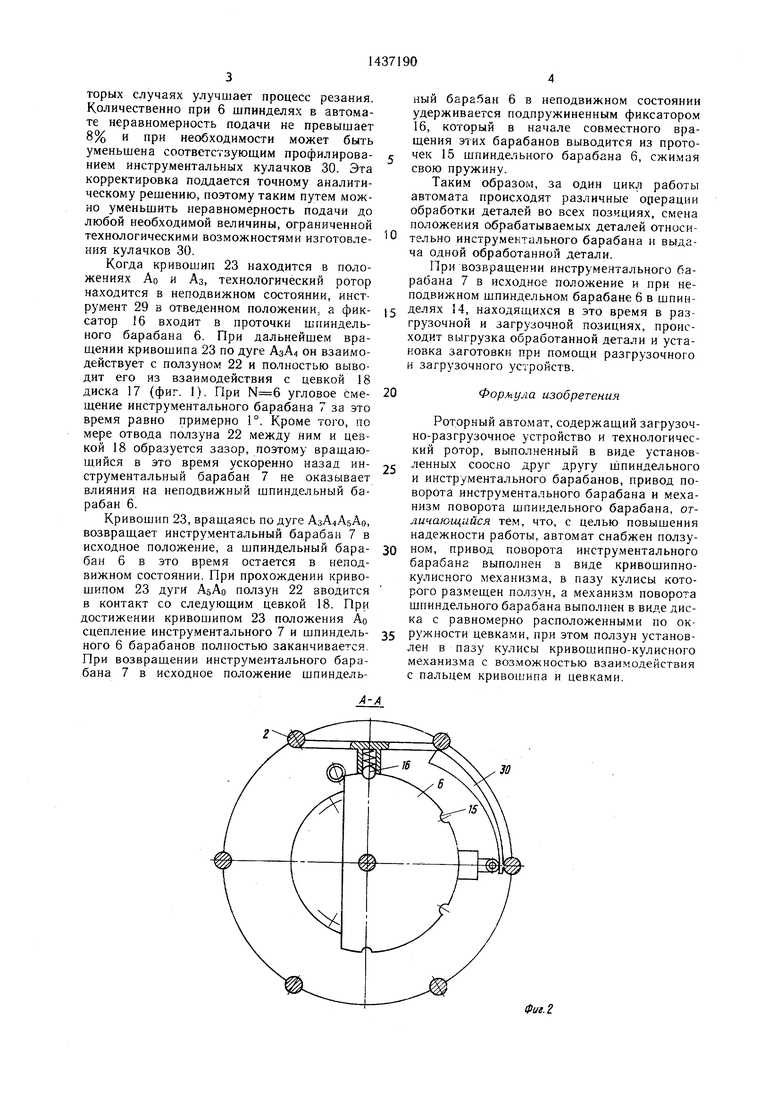

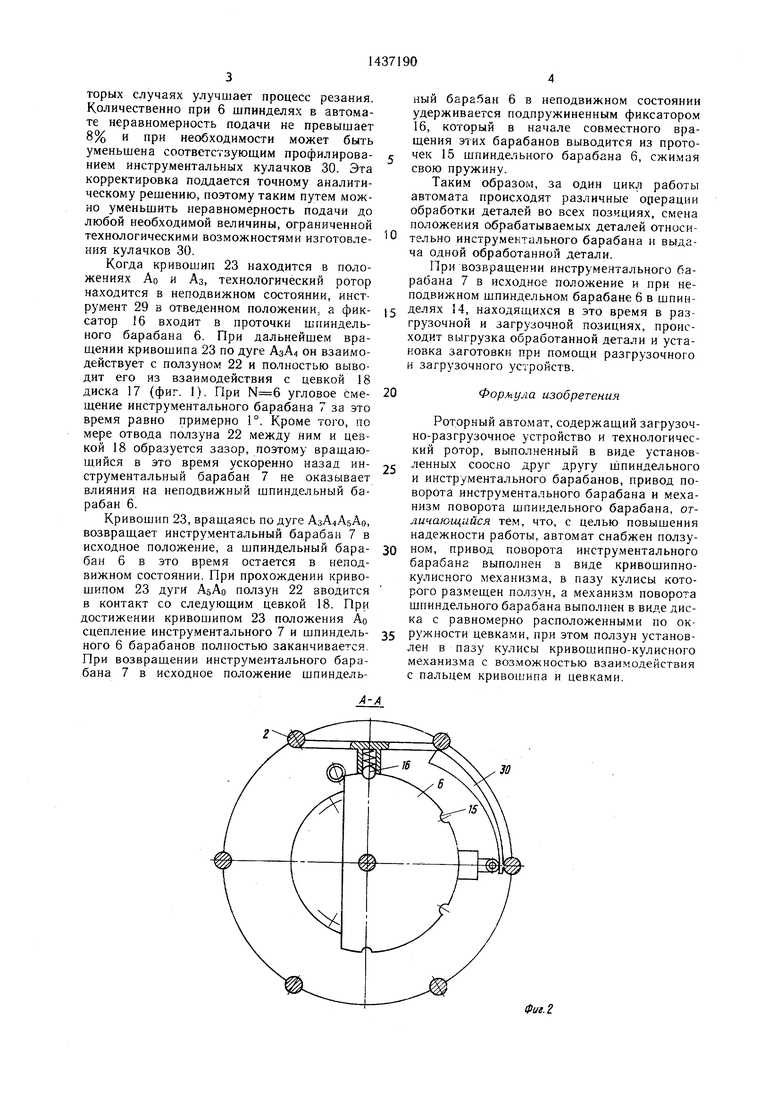

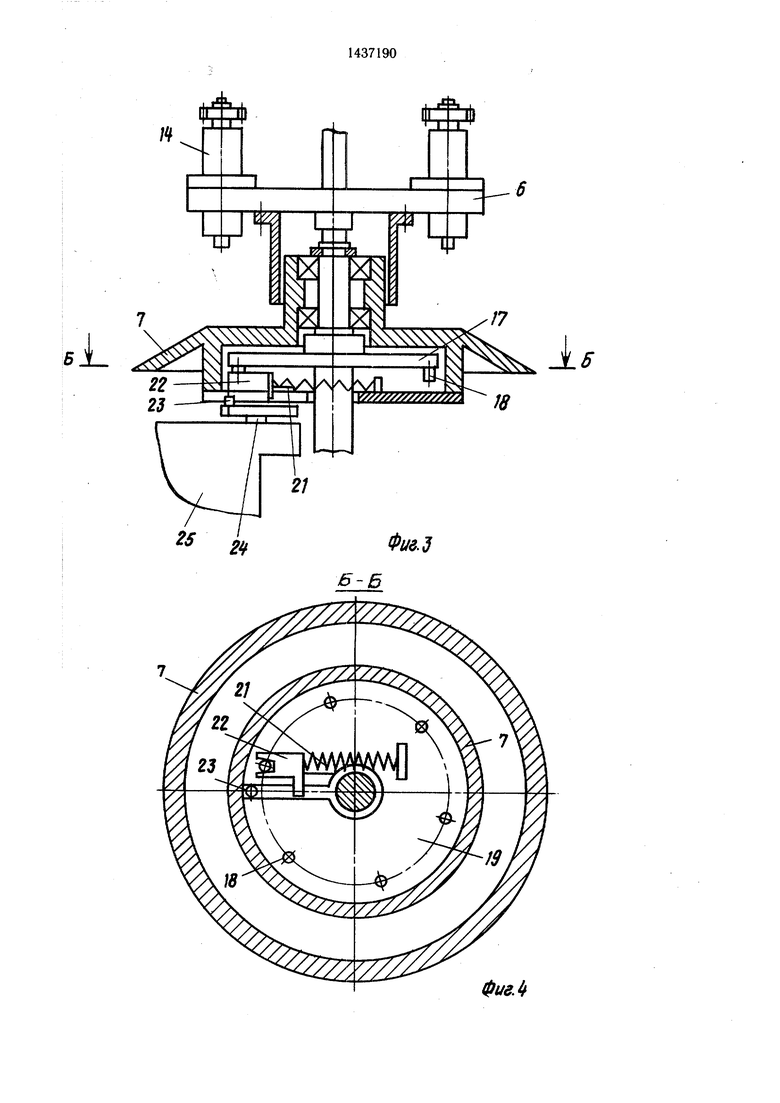

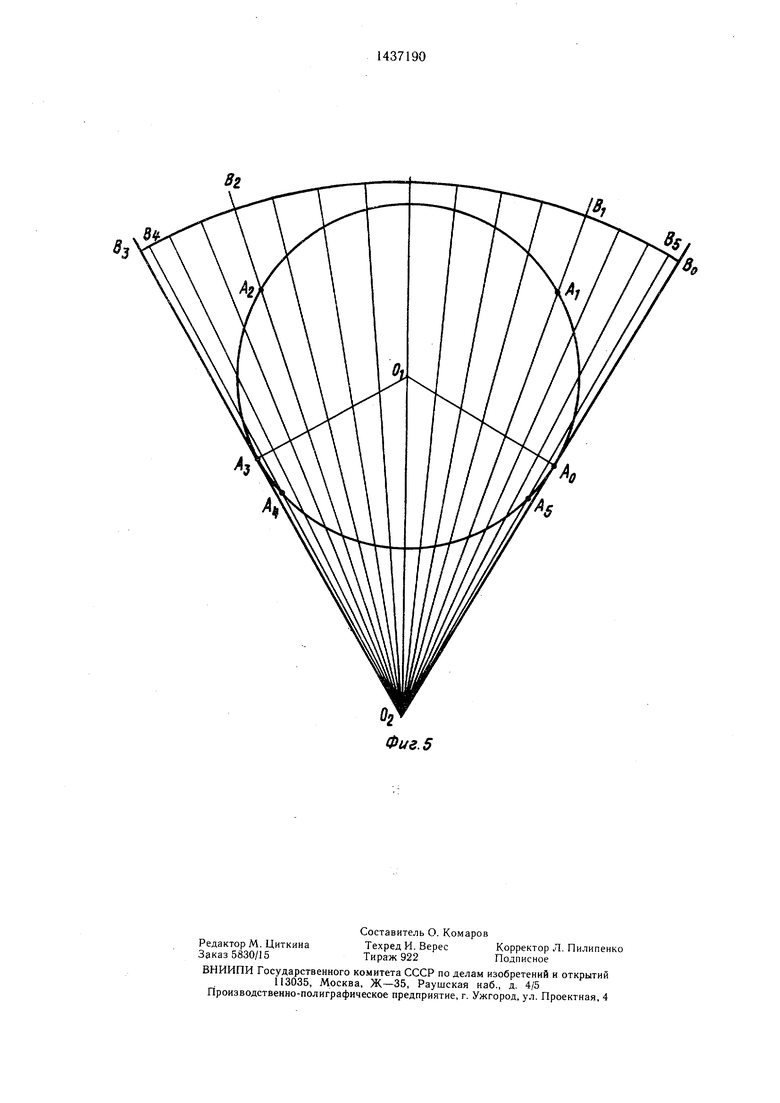

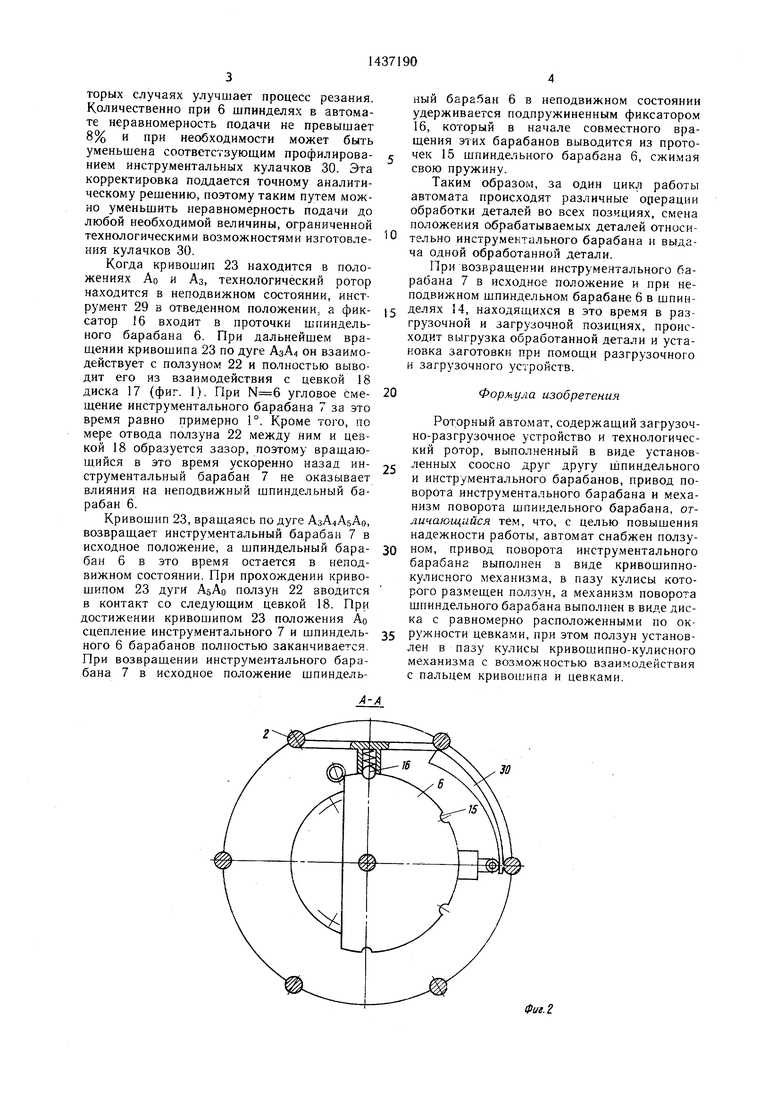

На фиг. 1 представлена конструктивная схема станка; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - технологический ротор с механизмом прерывистого движения; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - схема движения инструментального барабана.

Роторный автомат содержит станину 1, на которой посредством стоек 2, плиты 3 и подшипников 4 установлен технологический ротор, состоящий из вала 5, на котором установлены шпиндельный 6 и инструментальный 7 барабаны. Шпиндельный барабан 6 жестко соединен с валом 5, а инструментальный барабан 7 установлен с возможностью качательного движения на валу 5 посредством подщипников 8, зафиксированных в осевом направлении. На валу 5 с осевой фиксацией на подшипниках 9 установлен блок 10 зубчатых колес. Одно из них соединено с зубчатым колесом 11, которое установлено на валу двигателя 12, закрепленного на плите 3. Второе колесо зубчатого блока 10 кинематически связано с зубчатыми колесами 13 шпинделей 14, которые установлены на шпиндельном барабане 6. Барабан 6 имеет проточки 15, в которые входит подпружинный фиксатор 6, закрепленный на стойках 2. Внутри инструментального барабана 7 на валу 5 жестко установлен диск 17 с цилиндрическими цевками 18, количество которых равно числу шпинделей 14.

В нижней части инструментального барабана 7 жестко установлен диск 9 с радиальным пазом 20. Внутри инструментального барабана на диске (кулисе) 19 параллельно пазу 20 на направл.чющих 21 установлен подпружиненный ползун 22, передняя часть которого выполнена в виде клинового паза, а в задней части ползуна 22 имеется выступ, который входит в паз 20 диска 19. В этот же паз снизу входит кривошип 23, который установлен на выходном валу 24 привода 25.

Диск 19 с пазом 20 и кривошип 23 представляют собой кривошипно-кулисный механизм, а диск 17 с цевками 18 и подпружиненный ползун 22 - механизм прерывистого движения вала технологического ротора.

На инструментально.м барабане 7 на стойках 26 установлены подпружиненные суппорты 27, на которых посредством дер

5

0

5

0

5

0

0

5

жавок 28 закреплен режущий инструмент 29. Суппорты 27 под действием своих пружин посредством тяг и роликов контактируют с кулачками 30, установленными на стойках 2. Количество суппортов 27 на два меньше, чем количество шпинделей 14.

Оставшиеся две позиции на инструментальном барабане 7 занимают разгрузочное к загрузочное устройства любого известного типа (не показаны).

Автомат работает следующим образом.

Привод 25 автомата обеспечивает равномерное вращение выходного вала 24 редуктора, а следовательно, и равномерное зрй- щение центра кривошипа 23 по окружности АоА1А2АзА4А5Ао с центром в точке Oi (фиг. 5). Кривошип 23 постоянно находится в радиальном пазу 20 инструментального барабана 7, поэтому последний совершает качате тьное двихление в пределах угла , где Од - ось, технологического ротора, а O2BoO2Bi и т. д. - положения оси паза 20. Величина этого угла соответствует центральному углу расположе-- ния шпинделей 14 и инструментальных стоек 26 соответственно на шпиндельном 6 и инструментальном 7 барабанах.

Одному циклу работы автомата соответствует один оборот кривошипа 23. В ис- ходнОдМ положении кривошип 23 находится в точке АО. В этом положении ось паза 20 занимает одно из двух крайних положений О2Во, ползун 22 находится в контакте с одной из цевок 18 диска 17, в результате чего шпиндельный 6 и инструментальный 7 барабаны находятся в соединенном между собой состоянии, и при -вращении кривошипа 23 по дуге AoAiAjAa они вращаются как одно целое (фиг. 3 и 4). При этом движении технологического ротора суппорты 27 с инструментами 29, взаим-одействуя с кулачками 30, получают поступательное движение и обрабатывают заготовки, установленные в шпинделях 14, которые постоянно вращаются от двигателя 2 через блок 10 зубчатых колес. Профиль кулачков 30 выбирается таким, чтобы в пределах угла Bo02Bi про-- ходил быстрый подвод режущего инструмента 29, в пределах угла В;О2В2 - рабочий ход, а в пределах угла В2О2Вз - быстрый отвод режущего инструмента в исход- iioe положение.

Если количество шпинделей в автомате равно N, то, как отмечено выше, количество различного инструмента или количество различных технологических операций, которое может выполнить автомат без совмещения инструментов в одной позиции, будет равно N-2.

Неравномерность подачи режущего инструмента 29 в пределах рабочего хода несущественно отличается от равномерной. Она минимальна в среднем положении инструментального барабана 7 и максимальна в его крайних положениях, что в некоторых случаях улучшает процесс резания. Количественно при б шпинделях в автомате неравномерность подачи не превышает 8% и при необходимости может быть уменьшена соответствующим профилированием инструментальных кулачков 30. Эта корректировка поддается точному аналитическому решению, поэтому таким путем можно уменьшить неравномерность подачи до любой необходимой величины, ограниченной технологическими возможностями изготовления кулачков 30.

Когда кривошип 23 находится в положениях АО и АЗ, технологический ротор находится в неподвижном состоянии, инструмент 29 в отведенном положении, а фиксатор 16 входит в проточки ш пиндель- ного барабана 6. При дальнейшем вра- шении кривошипа 23 по дуге АзА он взаимодействует с ползуном 22 и полностью выводит его из взаимодействия с цевкой 18 диска 17 (фиг. I). При угловое смещение инструментального барабана 7 за это время равно примерно 1°. Кроме того, по мере отвода ползуна 22 между ним и цевкой 18 образуется зазор, поэтому вращающийся в это время ускоренно назад инструментальный барабан 7 не оказывает влияния на неподвижный шпиндельный барабан 6.

Кривошип 23, вращаясь по дуге АзА4А5Ао, возвращает инструментальный барабан 7 в исходное положение, а шпиндельный барабан 6 в это время остается в неподвижном состоянии. При прохождении кривошипом 23 дуги AsAo ползун 22 вводится в контакт со следующим цевкой 18. При достижении кривошипом 23 положения АО сцепление инструментального 7 и шпиндельного 6 барабанов полностью заканчивается. При возвращении инструментального барабана 7 в исходное положение шпиндельный барабан 6 в неподвижном состоянии удерживается подпружиненным фиксатором 16, который в начале совместного вращения этих барабанов выводится из проточек 15 шпиндельного барабана 6, сжимая свою пружину.

Таким образом, за один цикл работы автомата происходят различные орерации обработки деталей во всех позициях, смена положения обрабатываемых деталей относительно инструментального барабана и выдача одной обработанной детали.

При возвращении инструментального барабана 7 в исходное положение и при неподвижном шпиндельном барабане 6 в шпин- 5 делях 14, находящихся в это время в разгрузочной и загрузочной позициях, происходит выгрузка обработанной детали и установка заготовки при помощи разгрузочного и загрузочного устройств.

Формула изобретения

Роторный автомат, содержащий загрузоч- но-разгрузочное устройство и технологический ротор, выполненный в виде установленных соосно друг другу шпиндельного и инструментального барабанов, привод поворота инструментального барабана и механизм поворота шпиндельного барабана, отличающийся тем, что, с целью повышения надежности работы, автомат снабжен ползуном, привод поворота инструментального барабана выполнен в виде кривошипно- кулисного механизма, в пазу кулисы которого размещен ползун, а механизм поворота шпиндельного барабана выполнен в виде диска с равномерно расположенными по окружности цевками, при этом ползун установлен в пазу кулисы кривошипно-кулисного механизма с возможностью взаимодействия с пальцем кривошипа и цевками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1989 |

|

SU1662806A2 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Роторный автомат | 1988 |

|

SU1579727A2 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Многошпиндельный токарный станок-автомат | 1974 |

|

SU520022A3 |

| АВТОМАТИЧЕСКАЯ РЕВОЛЬВЕРНАЯ ГОЛОВКА | 1990 |

|

RU2035268C1 |

| Шпиндельный узел | 1988 |

|

SU1636133A1 |

| Ротор механической обработки деталей | 1989 |

|

SU1646795A1 |

Изобретение относится к области механической обработки деталей на многопозиционных станках, например, на ротор ых автоматах. Цель изобретения - повышение надежности работы за счет осуществления возврата инструментального барабана 7 и шпиндельного барабана 6. На валу барабана 6 жестко закреплен диск 17 с равномерно расположенными по окружности цевками 18. Барабан 7 связан с приводом 25 посредством кривошипа 23, ползуна 22, подпружиненного относительно барабана 7 и расположенного в радиальном пазу барабана 7. При вращении вала 24 привода .25 сидящий на нем кривошип 23, взаимодействуя с пазом барабана 7, поворачивает последний на некоторый угол, одновременно перемещая к периферии по этому пазу ползун 22, который при взаимодействии с цевкой 18 барабана 6 поворачивает его на этот же угол. После совместного поворота обоих барабанов ползун 22 расцепляется с цевкой 18, а барабан посредством кривошипа 23 совершает поворот в обратном направлении до тех пор, пока ползун 22 не войдет во взаимодействие с очередной цевкой 18. После этого оба барабана начинают совместныС) поворот на требуемой угол. Во время совместного вращения барабанов 6 и 7 происходит обработка деталей, а во время выстоя барабана 6 - смена деталей под инструментом. 5 ил. ( (Л

JO

Фиг. 2

i

Б-Б

Фив-З

фигЛ

В,

| Устройство для многооперационной обработки | 1979 |

|

SU893577A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-11-15—Публикация

1987-01-13—Подача