(6J) 1437190

(21)4447233/40-08

(22)24.06.88

(46) 23.07.90. Бюл. № 27

(72) Ю.Н.Коршунов, Е.В.Мелихов

и О.А.Гришакова

(53)621.6-И4 (088.8)

(56)Авторское свидетельство СССР К 1437190, кл. В 23 Q .39/02, 1987.

(54)РОТОРНЫЙ АВТОМАТ

(57)Изобретение относится к станкостроению, в частности к многопозиционным роторным автоматам. Цель изобретения - повышение долговечности автомата в работе за счет исключения износа взаимодействующих между собой элементов привода. В роторном автомате, в котором соосно расположенные на валу инструментальный и шпиндельный барабаны совершают соответственно качательное и прерывисто поворотное движения от общего привода, в результате чего в процессе обработки заготовки они осущест

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Роторный автомат | 1989 |

|

SU1662806A2 |

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Роторный автомат | 1988 |

|

SU1567357A1 |

| Роторный автомат для нарезания резьбы в гайках | 1982 |

|

SU1076224A1 |

| Роторный автомат | 1990 |

|

SU1717317A1 |

| Роторный автомат для нарезания резьбы в гайках | 1990 |

|

SU1822814A1 |

Изобретение относится к станкостроению, в частности к многопозиционным роторным автоматам. Цель изобретения - повышение долговечности автомата в работе за счет исключения износа взаимодействующих между собой элементов привода. Сущность изобретения: автомат снабжен механизмом демпфирования, выполненным в виде кольца с радиально направленными лопатками, жестко закрепленными на его внутренней поверхности в плоскости, перпендикулярной плоскости кольца, и собачками, подпружиненными в сторону его наружной поверхности, причем кольцо установлено с возможностью взаимодействия посредством лопаток с инструментальным барабаном, а собачек - со станиной. 2 ил.

Я

20

(Л

С

ел 1

to J

ND

)

Фиг. 1

вляют совместное вращение, между инструментальным барабаном и станиной 1 свободно размещен механизм демпфирования. Он выполнен в виде кольца 19 с радиально расположенными лопатками 20, жестко закрепленными на кольце 19, и подпружиненных собачек 21, равномерно расположенных по окружности с возможностью взаимодействия с инструментальным барабаном и станиной 1. В процессе совместного вращения барабанов механизм демпфирова

Изобретение относится к станкостроению, в частности к многопозицио ным роторным автоматам и является усовершенствованием изобретения по авт. св. V 1437190.

Цель изобретения - повышение долговечности роторного автомата за сче исключения износа взаимодействующих между собой элементов привода.

На фиг.1 представлена конструктивная схема автомата; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - схема движения инструментального барабана; на фиг.З - график зависимости кинетической энергии ротора и угла движения между кривошипом и кулисой от угла поворота кулисы.

Роторный автомат содержит станину 1, на которой установлен технологический ротор 2, состоящий из вала 3, шпиндельного 4 и инструментального 5 барабанов. Шпиндельный барабан 4 жестко соединен с валом 3, а инструментальный 5 установлен на валу 3 с помощью подшипников 6 с возможностью качательного движения. Внутри инстру ментального барабана 5 на валу 3 установлен диск 7 с цевками 8, количество которых равно числу шпинделей

10,В этот паз снизу входит кривошип 15, установленный на выходном валу

16 привода. Диск 10 с пазом И и криния совершает вращение совместно с инструментальным барабаном. Когда прекращается совместное вращение барабанов инструментальный барабан стремится вернуться в исходное положение, т.е. повернуться обратно.Подпружи- ненные собачки 21 механизма демпфирования, взаимодействуя со стенками станины 1, препятствуют его обратному вращению, а сам механизм скользит по конической поверхности инструментального барабана. 5 ил.

5

0

5

о

вошип 15 представляют собой криво- шипнокулисный механизм, а диск 7 с цевками 8 и подпружиненный ползун 13 - механизм прерывистого движения технологического ротора 2. На инструментальном барабане 5 установлены суппорты 17, взаимодействующие с соответствующими кулачками 18, закрепленными на станине 1. Периферийная часть инструментального барабана 5 выполнена в виде конуса, на нем установлен механизм демпфирования, выполненный в виде кольца 19 с радиальными лопатками 20, жестко закрепленными на его внутреннем диаметре в плоскости, перпендикулярной плоскости кольца 19, и подпружиненными собачками 21, равномерно расположенными по наружной окружности кольца 19, установленными с возможностью взаимодействия со станиной 1 автомата. В станине I выполнено окно 22 и установлен лоток 23 для отвода смазочно-охлаждающей жидкости и стружки.

Роторный автомат работает следующим образом.

Привод автомата обеспечивает равномерное вращение кривошипа 15 по окружности с центром в точке 04 (фиг.4). Кривошип 15 постоянно находится в радиальном пазу 11 инстру- ментальиого барабана 5, поэтому последний совершает начальное движение в пределах угла , где 02 - ось технологического ротора; ОгВ0, , и т.д. - положения оси паза II.

Одному циклу работы автомата соответствует один оборот кривошипа 15. В исхопном положении кпивоптип 15 находится в точке А0, ось паза 11 51

на луче 02Во, ползун 13 - в контакте с одной иэ цевок 8 диска 7, при этом шпиндельный А и инструментальный барабаны 5 соединены между собой. При вращении кривошипа 15 по дуге технологический ротор как одно целое поворачивается на угол В002В2 и в процессе этого движения суппорты 17, взаимодействуя с кулачками 18, совершают рабочий ход и обрабатывают заготовки, установленные в шпинделях 9. Когда ось кривошипа 15 находится в точке А2| технологический ротор 2 находится в неподвижном состоянии, суппорты 17 отведены в исходное положение. При дальнейшем вращении кривошипа 15 по дуге А2А ,, он, взаимодействуя с выступом 14 ползуна 13, выводит последний из контакта с цевкой 8 диска 7. В это время шпиндельный барабан А зафиксирован от самопроизвольного поворота подпружиненным фиксатором (не показан) .

При дальнейшем движении кривошипа 15 по дуге A2AjA0 инструментальный барабан 5 ускоренно возвращается в исходное положение. При подходе оси кривошипа 15 к точке А0 ползун 13 вводится в контакт со следующей цевкой 8. При достижении кривошипом 15 положения Ао сцепление инструментального 5 и шпиндельного А барабанов заканчивается, затем следует новый цикл работы автомата.

При равномерном вращении кривошипа 15 величина угловой скорости инструментального барабана 5 может быть определена по уравнению

,, 1 + 2coscf .

ЧГ Г-АсоГчГ (1)

где С0и угловая скорость вращения

кривошипа;

Ц - угол его поворота, а кинетическая энергия инструментального барабана (Е) из формулы

Е.ЬЙЙ..

(2)

При постоянстве момента инерции I инструментального барабана 5 изменение его кинетической энергии в зависимости от угла поворота этого

барабана соответствует кривой I на фиг.5. Такое изменение энергии инструментального барабана 5 является теоретическим, оно соответствует случаю, когда электродвигатель привода

797276

работает строго в режимах двигателя и генератора. Однако реально электродвигатель привода при относительно небольшом увеличении его оборотов в режим генератора не входит, и поэтому в период времени когда угловая скорость инструментального барабана 5 уменьшается, его кинетическая

JQ энергия переходит в кинетическую энергию зубчатых колес привода. Величина угловой скорости вращения инструментального барабана 5 в этом случае может быть определена если на15 ряду с уравнением (1) использовать дополнительно уравнение закона сохранения энергии

IoiCO + IcfUq -1 2A const, (3) где приведенный момент инерции

20

привода. Исходя из этого имеют

Если обозначить 1 - к

т

Icp

то предыдущее уравнение может быть преобразовано к виду 2А

1

WS . «

0

5

При К 0, т.е. Iq,, уравне- ние (А) совпадает с уравнением (1)э и в этом случае движение инструментального барабана 5 будет совпадать с теоретическим.

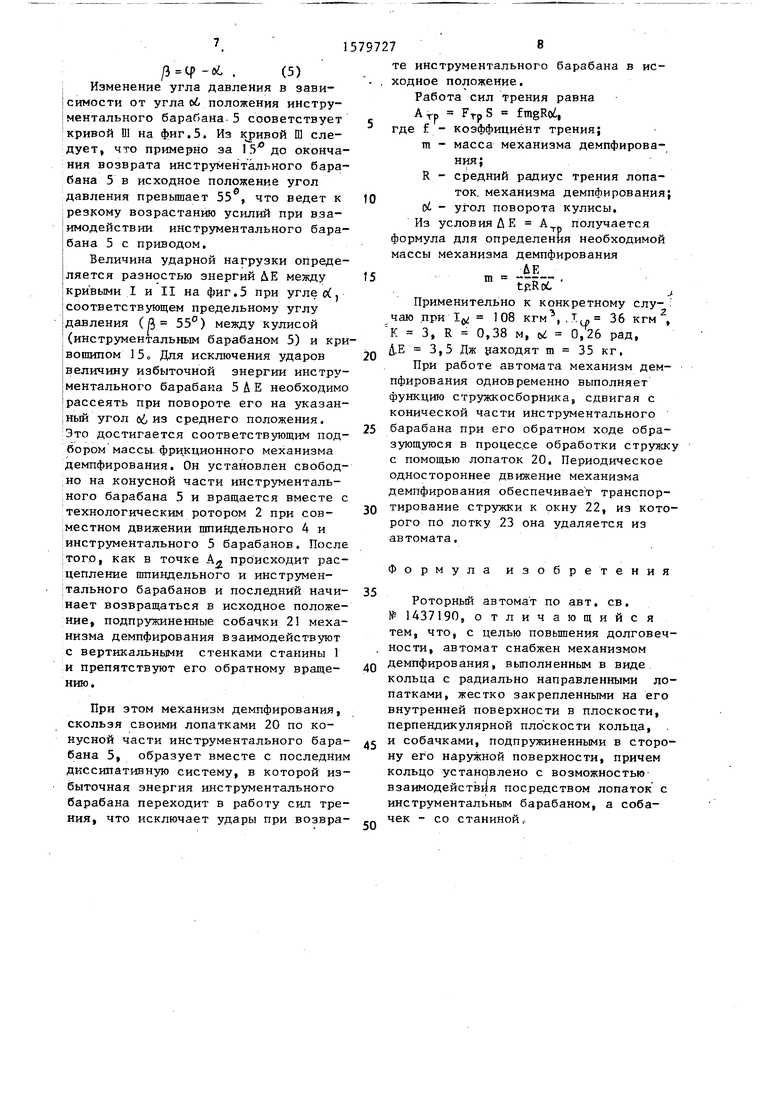

Реально величина У. ф 0 и поэтому реальное изменение энергии инструментального барабана 5 будет описываться кривой II на фиг.5, которая построена по уравнению (А) при К 3. Из сравнения кривых I и II следует, что энергия инструментального барабана при его возвращении в исходное положение в любой промежуточный момент всегда больше, чем теоретически не- обходимо для безударной работы криво- шипно-кулисного механизма.

Вместе с тем при обратном движении инструментального барабана 5 после его разгона в первой фазе поворота на участке А2А 9 (фиг.А) во второй фазе на участке AjA0 он становится ведущим звеном механизма, передавая вращение кривошипу 15. Угол давления между ними определяется соотношением

-об . (5) Изменение угла давления в зависимости от угла об положения инструментального барабана-5 сооветствует кривой Ш на фиг.5. Из кривой Ш следует, что примерно за 15° до окончания возврата инструментального барабана 5 в исходное положение угол давления превышает 55 , что ведет к резкому возрастанию усилий при взаимодействии инструментального барабана 5 с приводом.

Величина ударной нагрузки определяется разностью энергий ДЕ между кривыми I и II на фиг.5 при углеоЈ, соответствующем предельному углу давления (Д 55°) между кулисой (инструментальным барабаном 5) и кривошипом 15„ Для исключения ударов величину избыточной энергии инструментального барабана 5 Д Е необходимо рассеять при повороте его на указанный угол об из среднего положения. Это достигается соответствующим подбором массы фрикционного механизма демпфирования. Он установлен свободно на конусной части инструментального барабана 5 и вращается вместе с технологическим ротором 2 при совместном движении шпиндельного 4 и инструментального 5 барабанов. После того, как в точке А, происходит расцепление шпиндельного и инструментального барабанов и последний начинает возвращаться в исходное положение, подпружиненные собачки 21 механизма демпфирования взаимодействуют с вертикальными стенками станины 1 и препятствуют его обратному вращению.

При этом механизм демпфирования, скользя своими лопатками 20 по конусной части инструментального барабана 5, образует вместе с последним дкссипативную систему, в которой избыточная энергия инструментального барабана переходит в работу сил трения, что исключает удары при возвра

5

0

5

0

5

0

5

Јгрга -

R Ы Из

те инструментального барабана в исходное положение.

Работа сил трения равна АТр FTpS fmgRoi, где f - коэффициент трения;

масса механизма демпфирования;

средний радиус трения лопаток, механизма демпфирования; угол поворота кулисы, условия ДЕ Атр получается формула для определения необходимой массы механизма демпфирования

ДЕ

Ш tSR Применительно к конкретному слу4L

36

кгм

0

чаю при Itf 108 кгм , .т К 3, R 0,38 м, Ы. 0, 26 рад, Д.Е 3,5 Дж находят m 35 кг.

При работе автомата механизм демпфирования одновременно выполняет функцию стружкосборника, сдвигая с конической части инструментального барабана при его обратном ходе образующуюся в процессе обработки стружку с помощью лопаток 20. Периодическое одностороннее движение механизма демпфирования обеспечивает транспортирование стружки к окну 22, из которого по лотку 23 она удаляется из автомата.

Формула изобретения

Роторный автомат по авт. св. № 1437190, отличающийся тем, что, с целью повышения долговечности, автомат снабжен механизмом демпфирования, выполненным в виде кольца с радиально направленными лопатками, жестко закрепленными на его внутренней поверхности в плоскости, перпендикулярной плоскости кольца, и собачками, подпружиненными в сторону его наружной поверхности, причем кольцо установлено с возможностью взаимодействия посредством лопаток с инструментальным барабаном, а собачек - со станиной с

и

фиг.З

1579727

.

го & .зо Фиг. 5

Авторы

Даты

1990-07-23—Публикация

1988-06-24—Подача