фиг.З

ный к инструментальный барабаны, первый из которых совершает прерывистое перемещение по окружности, а второй -- качатель- ное движение вокруг оси, в приводе поступательного перемещения суппортов на каждом профильном кулачке 21 между рабочими и нерабочими поверхностями выполнен скос 23, направленный внутрь ротора, а тяги каждого привода суппорта выполнены телескопическими из подпружиненных одна относительно другой частей.

При возврате суппорта в исходное положение вместе с ним перемещается и тяга, которая своим роликом 20, взаимодействуя со скосом 23, перемещает часть, несущую лик 20, вдоль оси тяги до тех пор, пока ролик 20 своим торцом не начнет взаимодействовать и перемещаться по боковой поверхности кулачка. После установки суппорта в исходное положение ролик 20 под действием пружины возвращается на рабочую поверхность кулачка.5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Роторный автомат | 1989 |

|

SU1691065A1 |

| Роторный автомат | 1988 |

|

SU1579727A2 |

| Роторный автомат | 1990 |

|

SU1722721A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

| Рабочий ротор | 1987 |

|

SU1526956A1 |

| Автомат для изготовления плетеной металлической сетки | 1971 |

|

SU444593A1 |

| Устройство для зажима и поворота деталей | 1984 |

|

SU1222426A1 |

| Многошпиндельный токарный автомат | 1979 |

|

SU1040696A1 |

| Рабочий ротор автоматических роторных линий | 1985 |

|

SU1320078A1 |

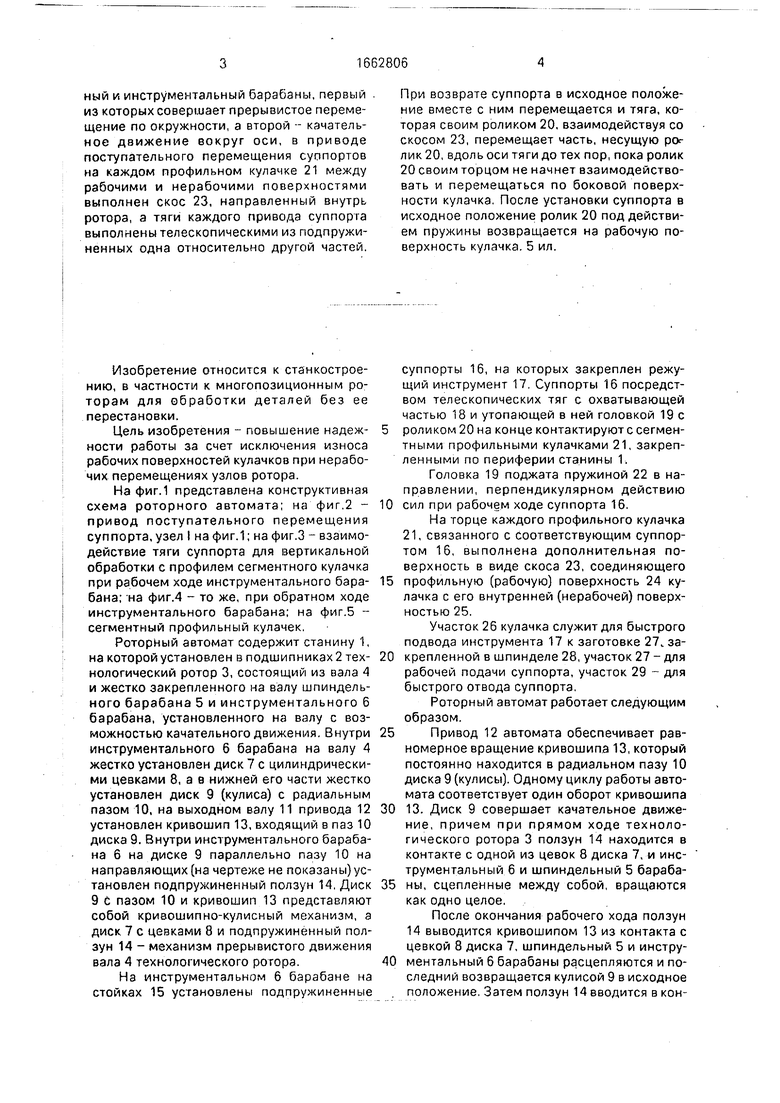

Изобретение относится к станкостроению и может быть использовано в многопозиционных роторах для обработки деталей без их перестановки. Цель изобретения - повышение надежности работы ротора за счет исключения износа рабочих поверхностей кулачков при холостом перемещении узлов ротора. В роторном автомате, содержащем соосно расположенные шпиндельный и инструментальный барабаны, первый из которых совершает прерывистое перемещение по окружности, а второй - качательное движение вокруг оси, в приводе поступательного перемещения суппортов на каждом профильном кулачке 21 между рабочими и нерабочими поверхностями выполнен скос 23, направленный внутрь ротора, а тяги каждого привода суппорта выполнены телескопическими из подпружиненных одна относительно другой частей. При возврате суппорта в исходное положение вместе с ним перемещается и тяга, которая своим роликом 20, взаимодействуя со скосом 23, перемещает часть, несущую ролик 20, вдоль оси тяги до тех пор, пока ролик 20 своим торцем не начнет взаимодействовать и перемещаться по боковой поверхности кулачка. После установки суппорта в исходное положение ролик 20 под действием пружины возвращается на рабочую поверхность кулачка. 5 ил.

Изобретение относится к станкостроению, в частности к многопозиционным роторам для обработки деталей без ее перестановки.

Цель изобретения - повышение надежности работы за счет исключения износа рабочих поверхностей кулачков при нерабочих перемещениях узлов ротора.

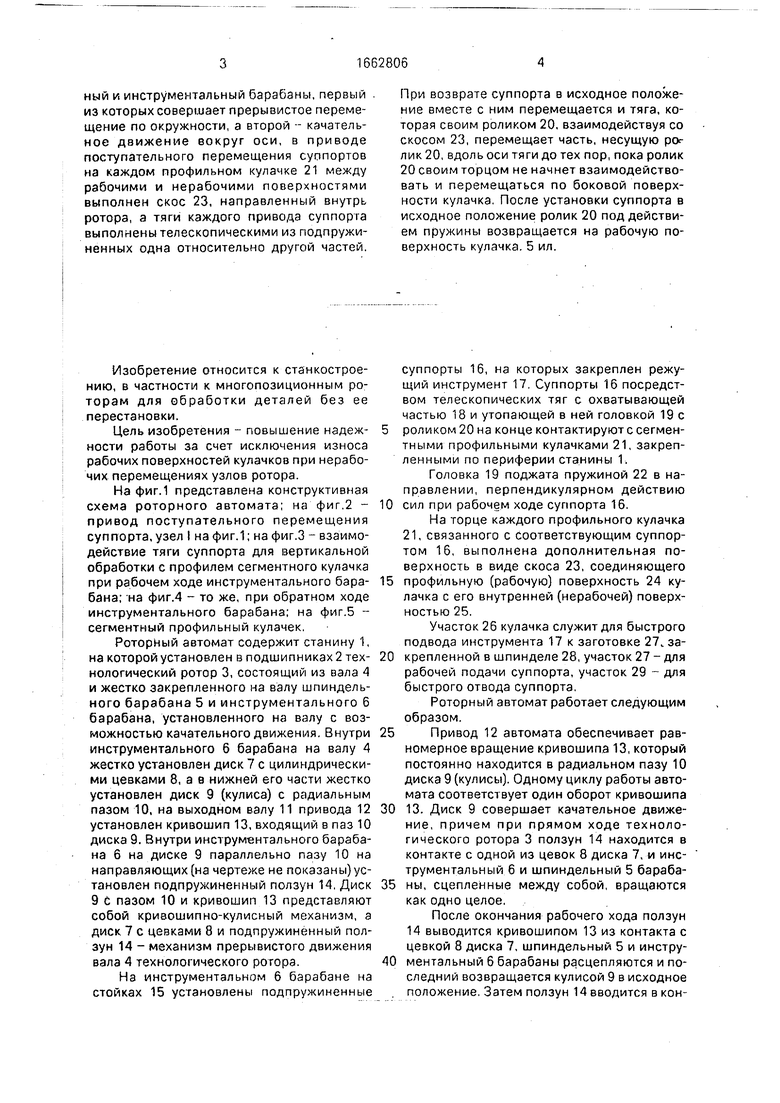

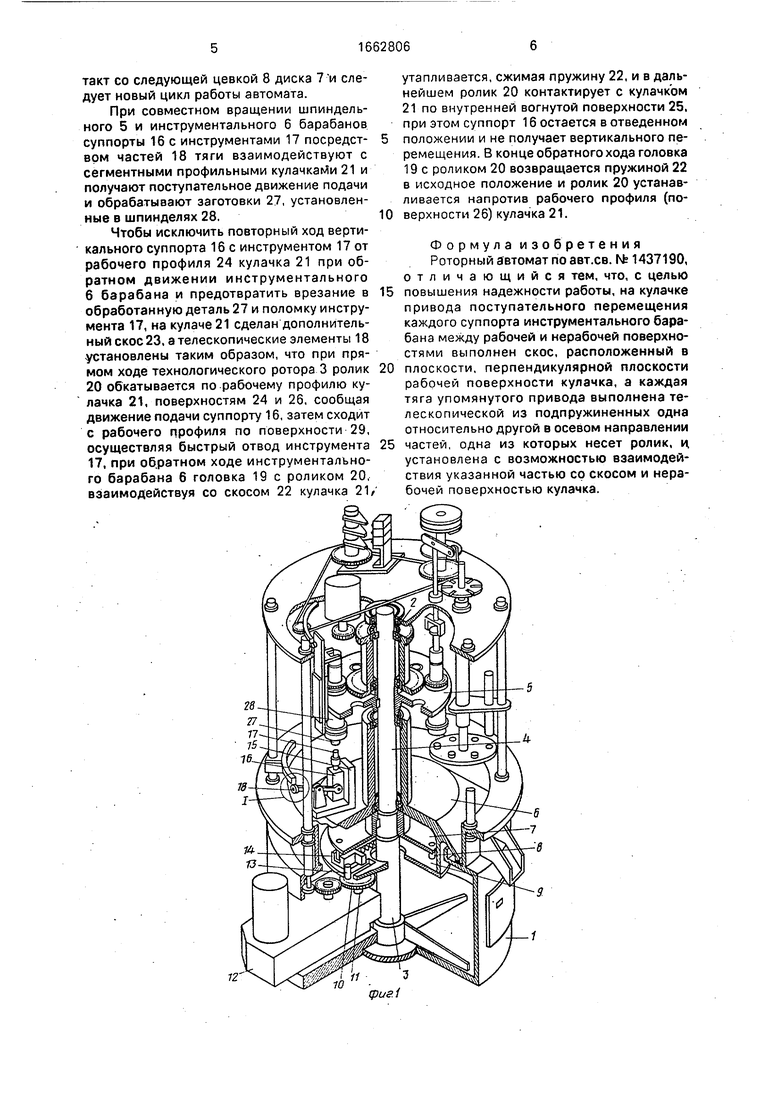

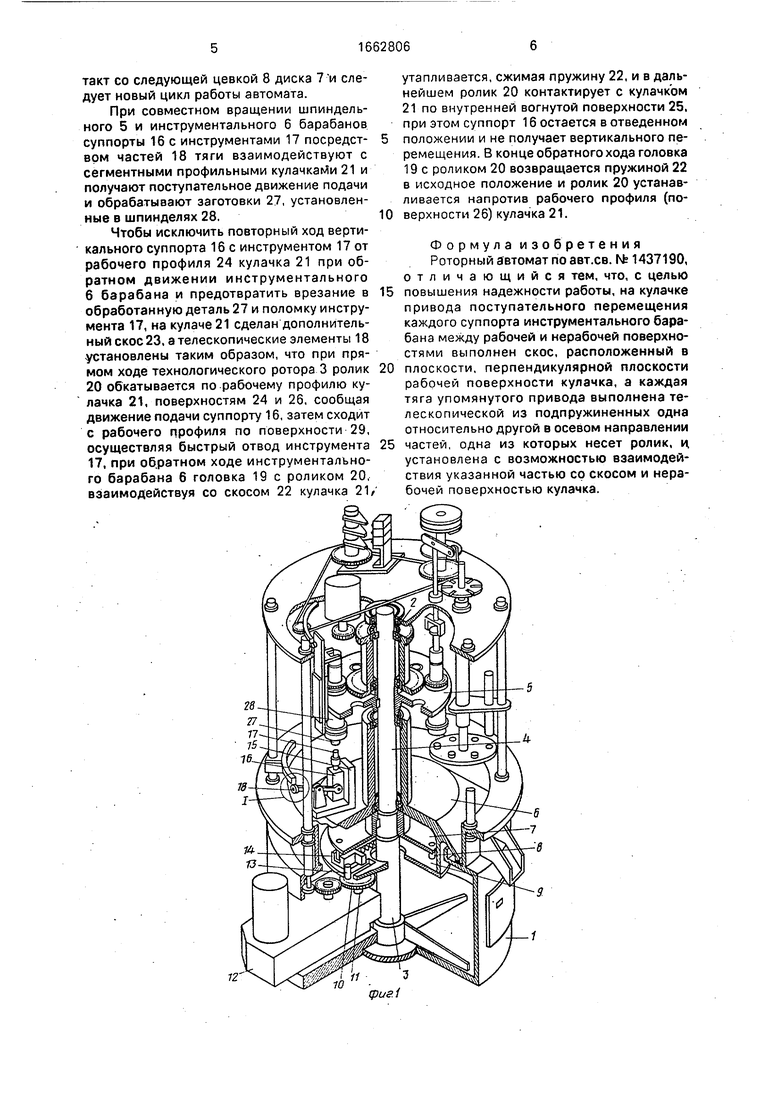

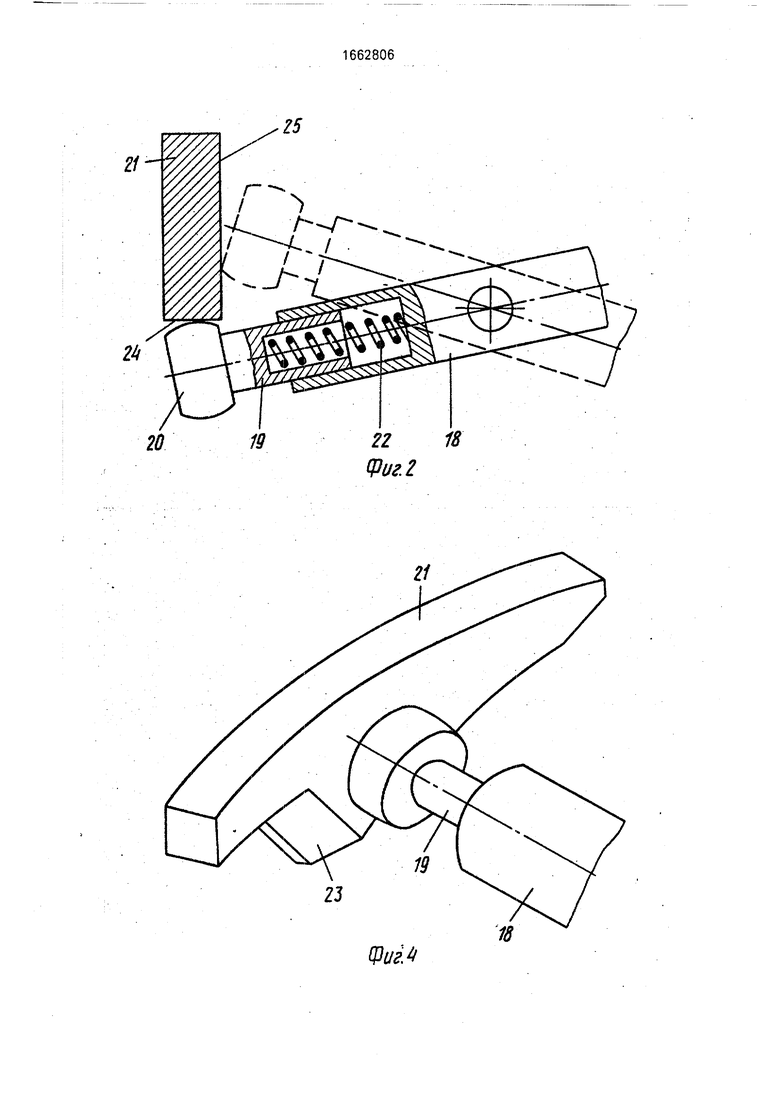

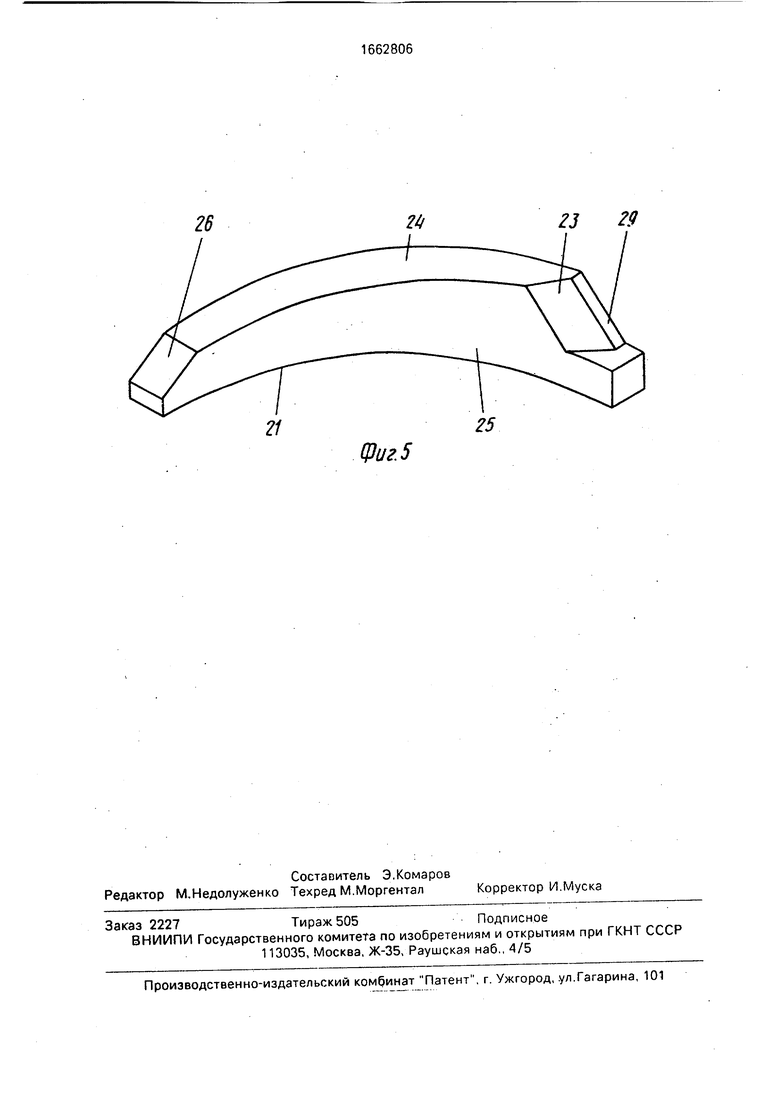

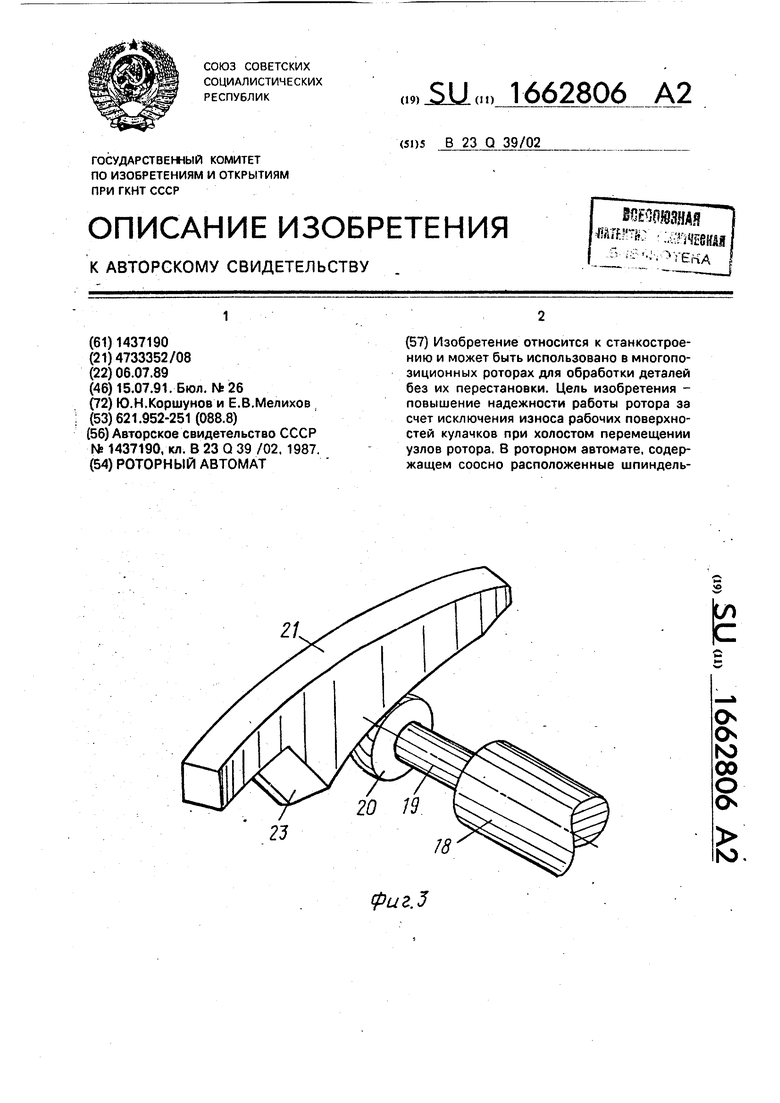

На фиг.1 представлена конструктивная схема роторного автомата; на фиг.2 - привод поступательного перемещения суппорта, узел I на фиг.1; нафиг.З - взаимодействие тяги суппорта для вертикальной обработки с профилем сегментного кулачка при рабочем ходе инструментального барабана; на фиг,4 - то же, при обратном ходе инструментального барабана; на фиг.5 - сегментный профильный кулачек.

Роторный автомат содержит станину 1, на которой установлен в подшипниках 2 технологический ротор 3, состоящий из вала 4 и жестко закрепленного на валу шпиндельного барабана 5 и инструментального 6 барабана, установленного на валу с возможностью качательного движения. Внутри инструментального 6 барабана на валу 4 жестко установлен диск 7 с цилиндрическими цевками 8, а в нижней его части жестко установлен диск 9 (кулиса) с радиальным пазом 10, на выходном валу 11 привода 12 установлен кривошип 13, входящий в паз 10 диска 9. Внутри инструментального барабана б на диске 9 параллельно пазу 10 на направляющих (на чертеже не показаны) установлен подпружиненный ползун 14. Диск 9 с пазом 10 и кривошип 13 представляют собой кривошипно-кулисный механизм, а диск 7 с цевками 8 и подпружиненный ползун 14 - механизм прерывистого движения вала 4 технологического рогора.

На инструментальном б барабане на стойках 15 установлены подпружиненные

суппорты 16, на которых закреплен режущий инструмент 17. Суппорты 16 посредством телескопических тяг с охватывающей частью 18 и утопающей в ней головкой 19 с

роликом 20 на конце контактируют с сегментными профильными кулачками 21, закрепленными по периферии станины 1.

Головка 19 поджата пружиной 22 в направлении, перпендикулярном действию

сил при рабочем ходе суппорта 16.

На торце каждого профильного кулачка 21, связанного с соответствующим суппортом 16, выполнена дополнительная поверхность в виде скоса 23, соединяющего

профильную (рабочую) поверхность 24 кулачка с его внутренней (нерабочей) поверхностью 25.

Участок 26 кулачка служит для быстрого подвода инструмента 17 к заготовке 27. закрепленной в шпинделе 28, участок 27 - для рабочей подачи суппорта, участок 29 - для быстрого отвода суппорта.

Роторный автомат работает следующим образом.

Привод 12 автомата обеспечивает равномерное вращение кривошипа 13, который постоянно находится в радиальном пазу 10 диска 9 (кулисы). Одному циклу работы автомата соответствует один оборот кривошипа

После окончания рабочего хода ползун 14 выводится кривошипом 13 из контакта с цевкой 8 диска 7, шпиндельный 5 и инструментальный 6 барабаны расцепляются и последний возвращается кулисой 9 в исходное положение. Затем ползун 14 вводится в контакт со следующей цевкой 8 диска 7 и следует новый цикл работы автомата.

При совместном вращении шпиндельного 5 и инструментального 6 барабанов суппорты 16с инструментами 17 посредст- вом частей 18 тяги взаимодействуют с сегментными профильными кулачками 21 и получают поступательное движение подачи и обрабатывают заготовки 27, установленные в шпинделях 28.

Чтобы исключить повторный ход вертикального суппорта 16с инструментом 17 от рабочего профиля 24 кулачка 21 при обратном движении инструментального 6 барабана и предотвратить врезание в обработанную деталь 27 и поломку инструмента 17, на кулаче21 сделан дополнительный скос 23, а телескопические элементы 18 установлены таким образом, что при прямом ходе технологического ротора 3 ролик 20 обкатывается по рабочему профилю кулачка 21, поверхностям 24 и 26, сообщая движение подачи суппорту 16, затем сходит с рабочего профиля по поверхности 29, осуществляя быстрый отвод инструмента 17, при обратном ходе инструментального барабана 6 головка 19 с роликом 20, взаимодействуя со скосом 22 кулачка 21

утапливается, сжимая пружину 22, и в дальнейшем ролик 20 контактирует с кулачком 21 по внутренней вогнутой поверхности 25, при этом суппорт 16 остается в отведенном положении и не получает вертикального перемещения. В конце обратного хода головка 19 с роликом 20 возвращается пружиной 22 в исходное положение и ролик 20 устанавливается напротив рабочего профиля (поверхности 26) кулачка 21.

Формула изобретения Роторный автомат по авт.св. № 1437190, отличающийся тем, что, с целью повышения надежности работы, на кулачке привода поступательного перемещения каждого суппорта инструментального барабана между рабочей и нерабочей поверхностями выполнен скос, расположенный в плоскости, перпендикулярной плоскости рабочей поверхности кулачка, а каждая тяга упомянутого привода выполнена телескопической из подпружиненных одна относительно другой в осевом направлении частей, одна из которых несет ролик, и. установлена с возможностью взаимодействия указанной частью со скосом и нерабочей поверхностью кулачка.

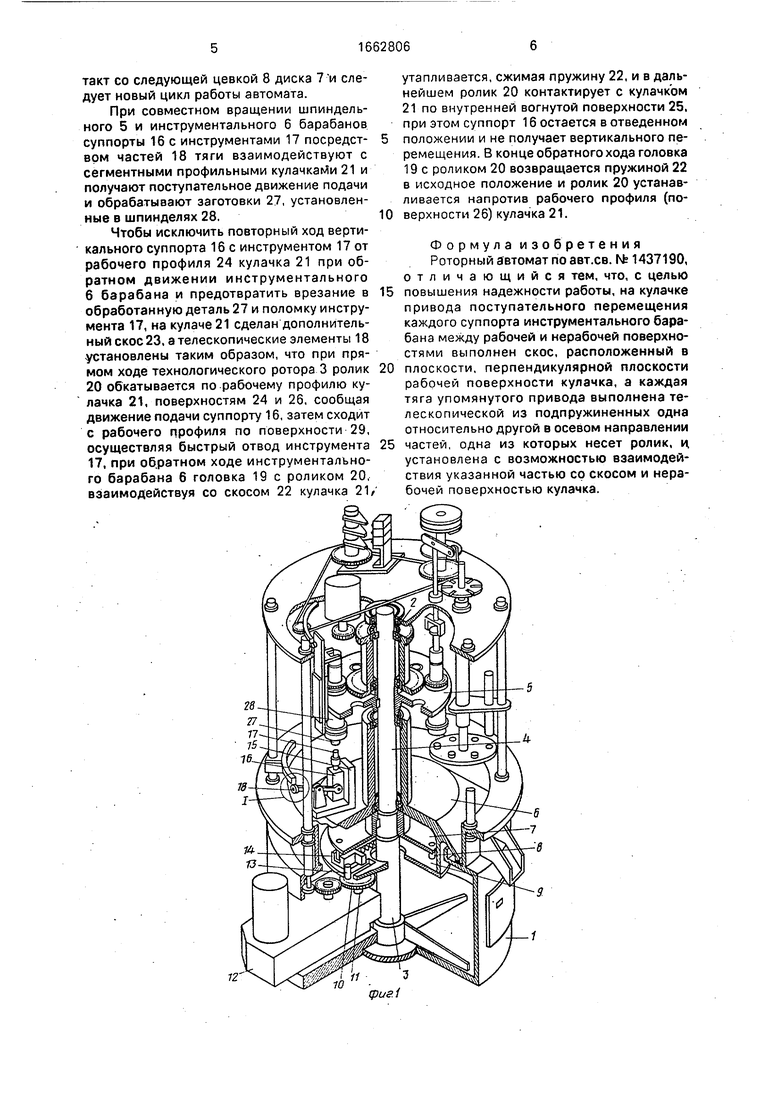

cpuei

Ik

20

21

23 29

25

Фиг. 5

| Роторный автомат | 1987 |

|

SU1437190A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-07-15—Публикация

1989-07-06—Подача