fS 15 17

САд

Ч

СХ) ОО

с

Изобретение относится к области автоматики и может применяться в гидросистемах машин, в частности для торможения и стопорения рабочего цилиндра, спускающего груз, когда возникает опасность травмирования обслуживающего персонала опускающейся платформой (рабочим органом), опасность повреждения подъемного устройства при быстром опускании груза и потери жидкости, истекающей из полости рабочего цилиндра при случайном повреждении или разрыве шланга (маслопровода) .

Цель Изобретения - предохранение опускающихся платформ или рабочих органов от повреждения при резких ударах и стопорение платформы или рабочих органов при случайном обрьте шланга.

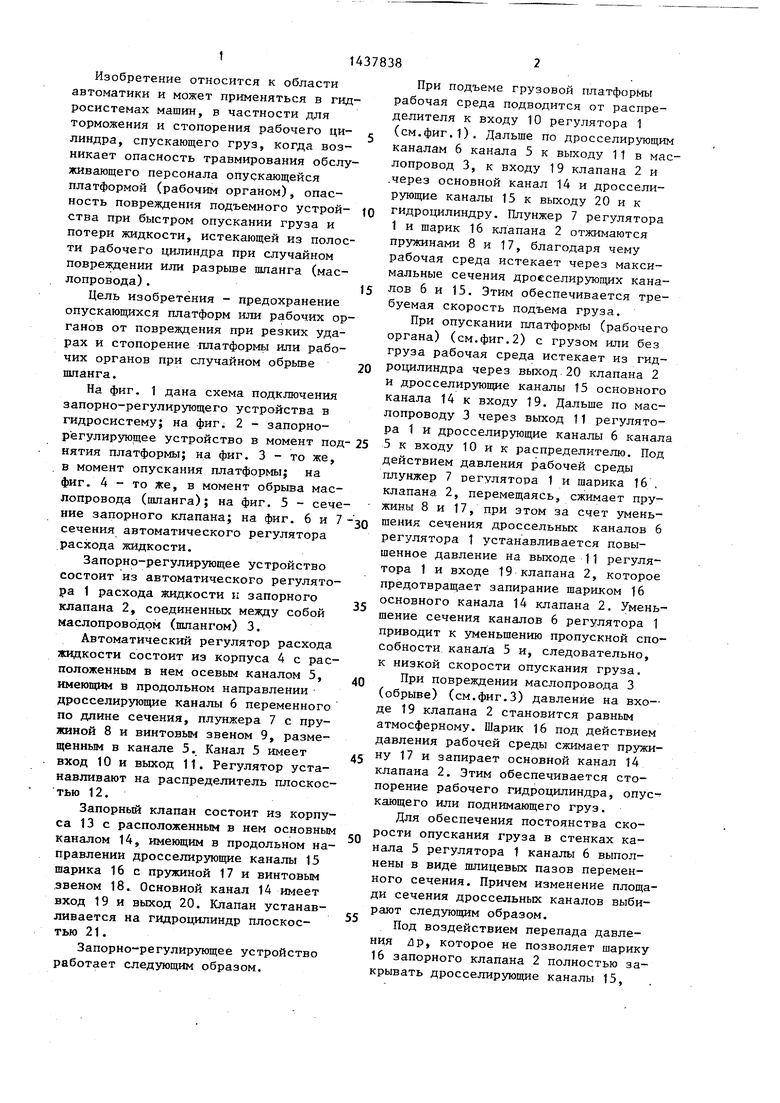

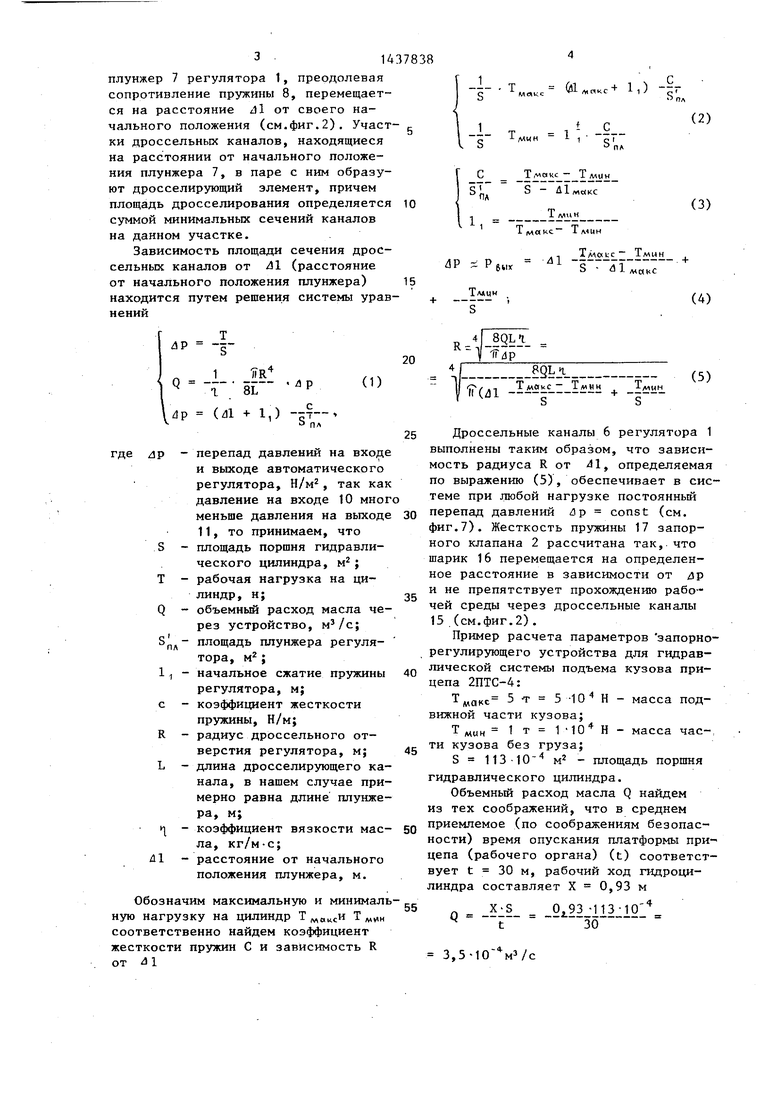

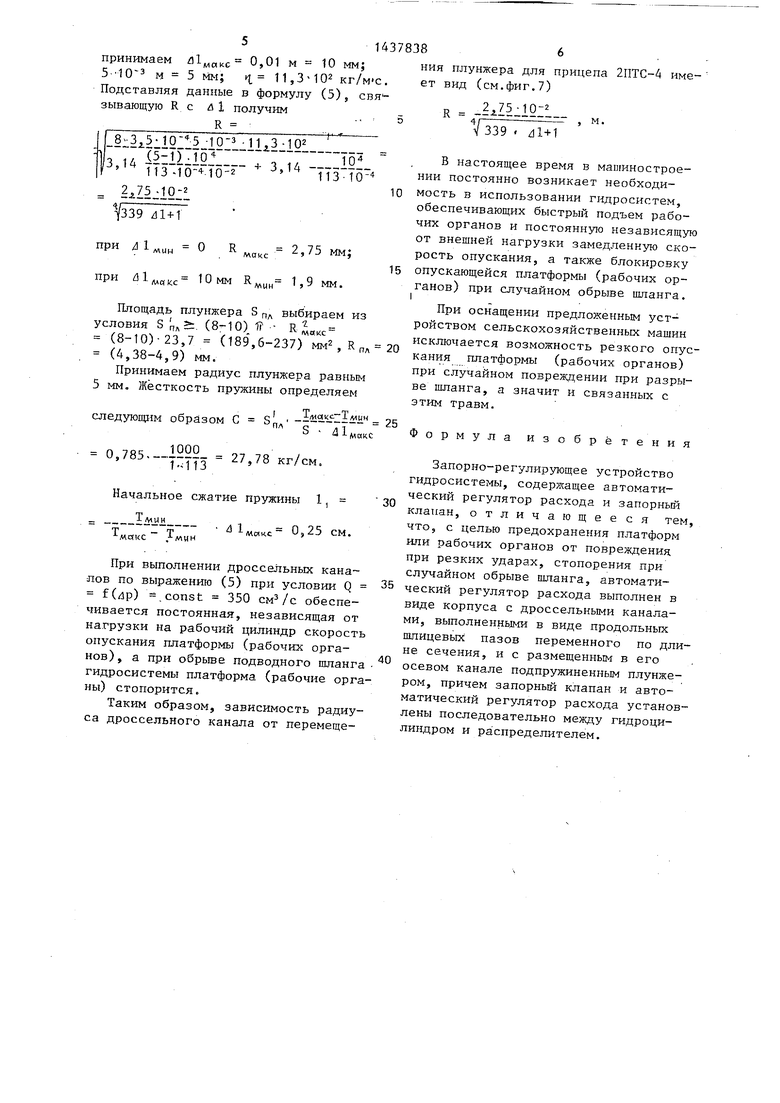

На фиг. 1 дана схема подключения запорно-регулирующего устройства в гидросистему; на фиг. 2 - запорно- регулирующее устройство в момент поднятия платформы; на фиг. 3 - то же, в момент опускания платформы; на фиг. 4 - то же, в момент обрыва маслопровода (шланга); на фиг. 5 - сечение запорного клапана; на фиг. 6 и 7 сечения автоматического регулятора расхода жидкости.

Запорно-регулирующее устройство состоит из автоматического регулятора 1 расхода жидкости и запорного клапана 2, соединенных между собой маслопроводом (пшангом) 3.

Автоматический регулятор расхода жидкости состоит из корпуса 4 с расположенным в нем осевым каналом 5, имеющим в продольном направлении дросселирую1цие каналы 6 переменного по длине сечения, плунжера 7 с пружиной 8 и винтовым звеном 9, размещенным в канале 5. Канал 5 имеет вход 10 и выход 11. Регулятор устанавливают на распределитель плоскостью 12.

Запорньй клапан состоит из корпуса 13 с расположенным в нем основным каналом 14, имеющим в продольном направлении дросселирующие каналы 15 шарика 16 с пружиной 17 и винтовым звеном 18. Основной канал 14 имеет вход 19 и выход 20. Клапан устанавливается на гидроцилиндр плоскостью 21.

Запорно регулирующее устройство работает следующим образом.

0

5

0

5

0

5

0

5

При подъеме грузовой платформы рабочая среда подводится от распределителя к входу 10 регулятора 1 (см.фиг. 1). Дальше по дросселир5тощим каналам 6 канала 5 к выходу 11 в маслопровод 3, к входу 19 клапана 2 и .через основной канал 14 и дросселирующие каналы 15 к выходу 20 и к гидроцилиндру. Плунжер 7 регулятора 1 и шарик 16 клапана 2 отжимаются пружинами 8 и 17, благодаря чему рабочая среда истекает через максимальные сечения дросселирующих каналов 6 и 15. Этим обеспечивается требуемая скорость подъема груза.

При опускании платформы (рабочего органа) (см.фиг.2) с грузом или без груза рабочая среда истекает из гидроцилиндра через выход 20 клапана 2 и дросселирующие каналы 15 основного канала 14 к входу 19. Дальше по маслопроводу 3 через выход 11 регулятора 1 и дросселирующие каналы 6 канала 5 к входу 10 и к распределителю. Под действием давления рабочей среды плунжер 7 регулятора 1 и шарика 16 . клапана 2, перемещаясь, сжимает пружины 8 и 17, при этом за счет уменьшения сечения дроссельных каналов 6 регулятора t устанавливается повышенное давление на выходе 11 регулятора 1 и входе 19 клапана 2, которое предотвращает запирание шариком 16 основного канала 14 клапана 2. Уменьшение сечения каналов 6 регулятора 1 приводит к уменьшению пропускной способности канала 5 и, следовательно, к низкой скорости опускания груза.

При повреждении маслопровода 3 (обрыве) (см.фиг.3) давление на вхо- де 19 клапана 2 становится равным атмосферному. Шарик 16 под действием давления рабочей среды сжимает пружину 17 и запирает основной канал 14 клапана 2. Этим обеспечивается стопорение рабочего гидроцилиндра, опускающего или поднимающего груз.

Для обеспечения постоянства скорости опускания груза в стенках канала 5 регулятора 1 каналы 6 выполнены в виде шлицевых пазов переменного сечения. Причем изменение площади сечения дроссельных каналов выбирают следующим образом.

Под воздействием перепада давления лр, которое не позволяет шарику 16 запорного клапана 2 полностью закрывать дросселирующие каналы 15,

314

плунжер 7 регулятора 1, преодолевая сопротивление пружины 8, перемещается на расстояние ill от своего начального положения (см.фиг.2). Участ- ки дроссельных каналов, находящиеся на расс;тоянии от начального положения плунжера 7, в паре с ним образуют дросселирующий элемент, причем площадь дросселирования определяется суммой минимальных сечений каналов на данном участке.

Зависимость площади сечения дроссельных каналов от Л1 (расстояние от начального положения плунжера) находится путем решения системы урав- нений

- Т,

(Ы

1 -- 1 сс

S .

(2)

- Т

мин

1

ч

Э п

(3)

Р

Бмк

Л1

TMCXUC - TMWH S л 1 макс

s

(4)

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ДРОССЕЛЬНЫЙ КЛАПАН | 2005 |

|

RU2322626C2 |

| Гидроподъемник грузовой самосвальной платформы транспортного средства | 1991 |

|

SU1814623A3 |

| ГИДРОЗАМОК | 1997 |

|

RU2132005C1 |

| Регулятор скорости опускания груза | 1990 |

|

SU1751450A1 |

| Гидравлическая система управления навесными сельскохозяйственными орудиями | 1983 |

|

SU1165249A2 |

| Подъемник гидравлический | 1983 |

|

SU1184795A1 |

| Гидравлическая система управления навесными сельскохозяйственными орудиями | 1977 |

|

SU662035A1 |

| Транспортное средство | 1989 |

|

SU1763260A1 |

| Управляемый обратный клапан | 1979 |

|

SU855310A1 |

| Гидравлическая система управления навесными орудиями трактора | 1972 |

|

SU441881A1 |

Изобретение относится к области .автоматики и может применяться в гидросистемах машин. Цель изобретения - предохранение платформ или рабочих органов от повреждения при резких ударах и стопорение их при обрыве шланга. При подъеме грузовой платформы рабочая среда подводится от распределителя к входу 10 регулятора 1, через дросселирующяе каналы 6 и осевой канал 5 - к входу клапана 2 и через- основной канал 14 и дросселирующие каналы 15 - к гидроцилиндру. Плунжер 7 регулятора 1 и шарик 16 клапана 2 отжимаются пружинами, благодаря чему рабочая среда истекает через максимальные сечения дросселирующих каналов, обеспечивая требуемую скорость подъема груза. При опускании платформы под действием рабочей среды плунжер и шарик сжимают пружины, за счет изменения сечения дроссельных каналов 6 регулятора 1 уменьшается пропускная способность регулятора, что обеспечивает постоянство скорости опускания груза. При повреждении маслопровода 3 (обрыве) шарик 16 под действием давления рабочей среды запирает основной канал 14 клапана 2 и обеспечивает стопорение рабочего гидроцилиндра, опускаюш,его или поднимающего груз. 7 ил. и (Л

АР -gQ - -r

R 8L

5Г-

dp (Л + 1,) --T-

с

cT- ПЛ

де лр - перепад давлений на входе и выходе автоматического регулятора, Н/м, так как давление на входе 10 много меньше давления на выходе 30 11, то принимаем, что площадь поршня гидравлического цилиндра, рабочая нагрузка на цилиндр, н;35 объемный расход масла через устройство, м /с; площадь плунжера регуляSТQс

пл

liСRLЧЛ1тора, М ;

начальное сжатие пружины 40 регулятора, м; коэффициент жесткости пружины, Н/м; радиус дроссельного отверстия регулятора, м; 45 длина дросселирующего канала, в нашем случае примерно равна длине гшунже- ра, м;

коэффициент вязкости мае- 50 ла, кг/м-с;

расстояние от начального положения плунжера, м.

Обозначим максимальную и минимальную нагрузку на цилиндр Т ,о,ксИ Т соответственно найдем коэффициент жесткости пружин С и зависимость R

от 41

20

ITdp

8gL5

o/., . j.

(5)

5

0 5

0 5

0

5

Дроссельные каналы 6 регулятора 1 выполнены таким образом, что зависимость радиуса R от -Л, определяемая по выражению (5), обеспечивает в системе при любой нагрузке постоянный перепад давлений Лр const (см. фиг.7). Жесткость пружины 17 запорного клапана 2 рассчитана так, что шарик 16 перемещается на определенное расстояние в зависимости от лр и не препятствует прохождению рабочей среды через дроссельные каналы 15 (см.фиг.2).

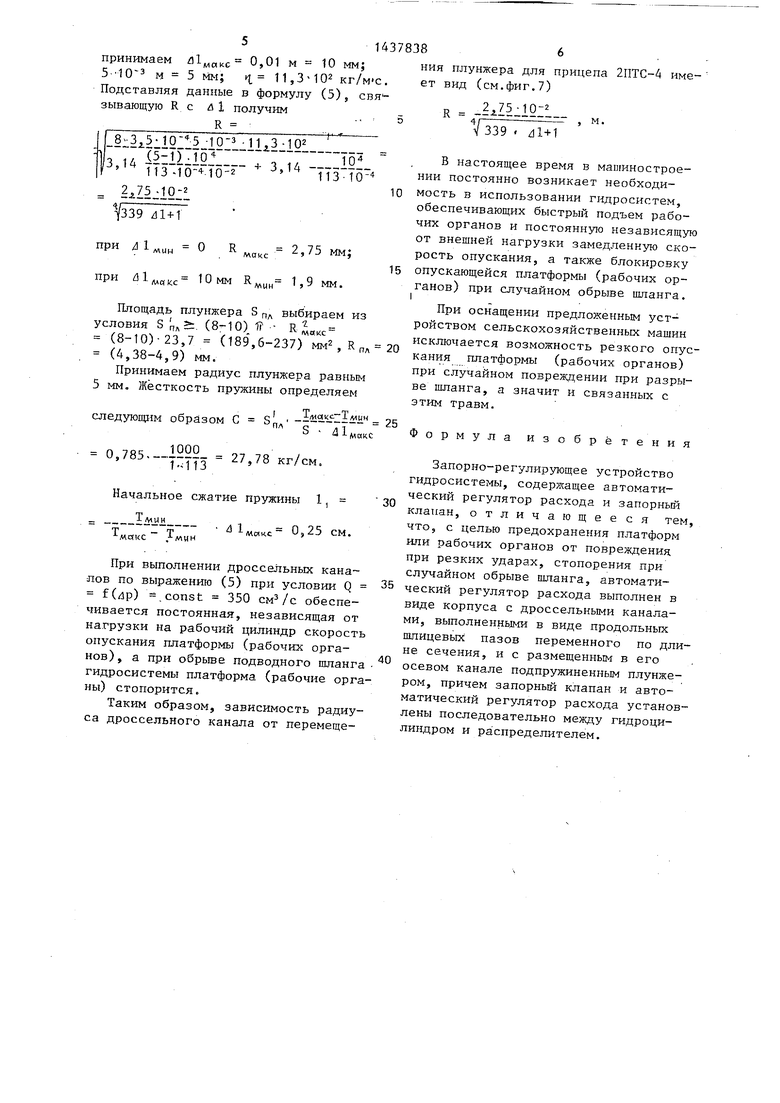

Пример расчета параметров запорно- регулирующего устройства для гидравлической системы подъема кузова прицепа 2ПТС-4:

5-т 5-10 Н- масса подвижной части кузова;

Т мин 1 т 1 10 Н - масса час-, ти кузова без груза;

S 113 Юм

2

площадь поршня гидравлического цилиндра.

Объемный расход масла Q найдем из тех соображений, что в среднем приемлемое (по соображениям безопасности) время опускания платформы прицепа (рабочего органа) (t) соответствует t 30 м, рабочий ход пздроци- линдра составляет X 0,93 м

,, X-S 0,93-113-10 ч - --- -

30

3,5-10 мЗ/с

принимаем л1„пкс 0,01 м 10 мм; 5 „ 5 мм; 1 11,3402 кг/м с. Подставляя данные в формулу (5), связывающую R с и 1 получим

R ... .

2 Z5jlo:i

339 л 1 + 1

Л 1

мин

О R

10мм R;

2,75 Мм; 1,9 мм.

Площадь плунжера S д выбираем из

условия S . (8-10) 1 -- RLKc (8-10)-23,7 (189,6-237) мм (4,38-4,9) мм.

Принимаем радиус плунжера равным 5 мм. Жёсткость пружины определяем

R пл

образом С S,

Т-Т

л1с(кс.

s з 1

МЯК

0,785-.

1000

27,78 кг/см.

Начальное сжатие пружины Тллин

11

т - т

(KC ,«МН

4 0,25 СМ.

При выполнении дроссельных каналов по выражению (5) при условии Q f(4p) -.const 350 см /с обеспечивается постоянная, независящая от на.грузки на рабочий цилиндр скорость опускания платформы (рабочих органов), а при обрьгое подводного шланга гидросистемы платформа (рабочие органы) стопорится.

Таким образом, зависимость радиуса дроссельного канала от перемещения плунжера для прицепа 2ПТС-4 имеет вид (см.фиг.7)

R -g Z5iio:i.

УЗЗЭ 41+1

м.

10

15

20

С

I

25

30

35

40

В настоящее время в машиностроении постоянно возникает необходимость в использовании гидросистем, обеспечивающих быстрый подъем рабочих органов и постоянную независящую от внешней нагрузки замедленную скорость опускания, а также блокировку опускающейся платформы (рабочих органов) при случайном обрыве шланга.

При оснащении предложенным устройством сельскохозяйственных машин исключается возможность резкого опускания платформы (рабочих органов) при случайном поврещ ении при разрыве шланга, а значит и связанных с этим травм.

Формула изобретения

Запорно-регулирующее устройство гидросистемы, содержащее автоматический регулятор расхода и запорный клапан, отличающее ся тем, что, с целью предохранения платформ или рабочих органов от повреждения при резких ударах, стопорения при случайном обрыве шланга, автоматический регулятор расхода выполнен в виде корпуса с дроссельными каналами, выполненными в виде продольных шлицевых пазов переменного по длине сечения, и с размещенным в его осевом канале подпружиненным плунжером, причем запорньй клапан и автоматический регулятор расхода установлены последовательно между гидроцилиндром и ра спределителем.

Л

/(

(ри.5

фиг. 2

в

в

Фи&б

риг.7

| Руководство по эксплуатации и уходу, тракторы Беларусь МТЗ-50, МТЗ-ЗОЛ, МТЗ-52, МТЗ-52Л | |||

| Минск: Урожай, 1971, с.169, фиг.71. |

Авторы

Даты

1988-11-15—Публикация

1987-01-05—Подача