42 ;о ел

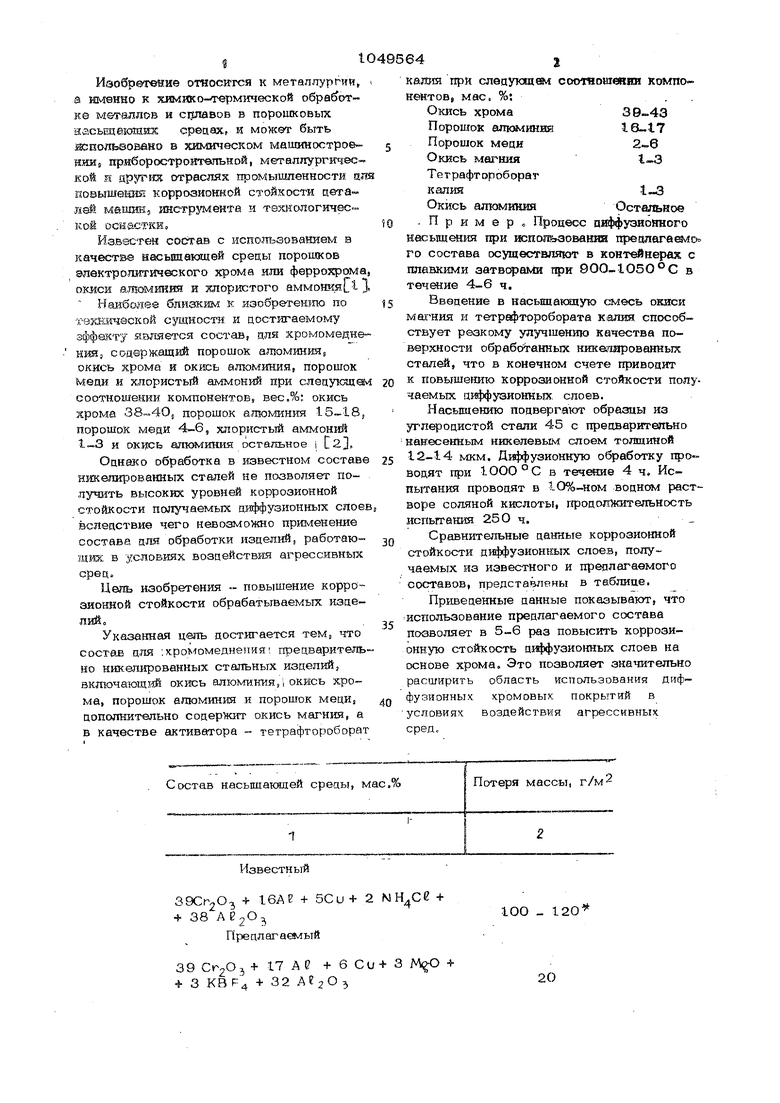

О) 4 1 Изобретение относигся к металпургни а именно к химшсо-термической обработке металлов и cspiaBOB в порошковых нгсьйцекнашс срецбос, и может быть вспольаовано в зшкогчвском машин(х;трое-. нииа прнборостроитвпьйой, металпургинвской ж отраслях npoNSbsumeHHocTH цп г1овышв1-шя коррозионной стойкости цетап 1 машиНв ккструмента и те5а-гологичес кой оснаст-ки, йзвестен состав с использованием в качкл-ве насьшакяцей срецы порошков элвктро-шргического хрома нли феррохрома окиси аш ИШия и зшористого аммошяС Наиболее близким к иэобретенто по гвхнсяческой сущности и цастигаемому эффекту квляет ;я состав, для хромомедне ниЯг содержащий порошок алюминия, окись хрома и окись алюминия порошок Меди и хлористый аммоний при слецуюша соотношении компонентов, вес.% окись жрома 38,405 порошок алюминия 15-18, порошок меди 4-6, хлористый аммоний 1-3 и окись алюминия осгапьное | С23, Оцнако обработка в известном составе никелированных сталей не позволяет получить высоких уровней коррозионной стойкости получаемых диффузионных спое вследствие чего нeвo;эчioжнo применение состава для обработки изделий, работающшс в 5 словиях воздействия агрессивных сред. Цепь изобретения - повышение коррозионной стойкости обрабатываемых иацеУказанная цель достигается тем, тго состав для ;хромомеднепия предваритель но ник.елированных стальных изделий, включаюгд : окись алюминия, окись хрома, порошок алюминия и порошок меди, дополнительно содержит окись магния, а в качестве активатора - тетрафторобораг 64 калия при следующем соотношепии компонен:тов, мае. %; Окись хрома39-43 Порошок алк шш18-17 Порошок меди2 8 Окись магния1 Тетрафторобораг калия1 Окись алюмтшярстш1ьнов -Пример, Процесс ш фуэионного кас;ыщения при использований прюдлагаемсь го состава осуществляют в контейнерах с гшавкими затвора1чся щэи 900-1050° С в течение 4-6 ч. Введение в насьицаккцую сэлесь окиси магния и тетрефторобората калия спсюобствует резкому улучшению качества поверхности обработанных нике;1ированных сталей, что в конечном счете приводит к повышению коррозионной стойкости получаемых диффузионных, слоев. Насыщению подвергают образцы из углеродистой стали 45 с предварительно HaKeceHHbnvit нккелевьщ слоем толщиной 12-14- мкм. Диффузионную обработку про.. водят при 1ООО°С в теч«ше 4 ч. Испытания проводят в 1О%-ном водном растворе соляной кислоты, гфодолжительность испытания 250 ч. Сравнительные данные коррозионной стойкости диффузионных слоев, получаемых из известного и предлагаемого со тавов, представлены в таблице. Приведенные данные показывают, что использование предлагаемого состава позволяет в 5-6 раз повысить коррозионную стойкость диффузионных слоев на основе хрома. Это позволяет значительно расширить область использования диффузионных хромовых; покрытий в условиях воздействия агрессивнык сред.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для химико-термической обработки никелированных стальных изделий | 1982 |

|

SU1049567A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

| Состав для комплексного насыщения стальных изделий | 1988 |

|

SU1546512A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1482977A1 |

| Состав для химико-термической обработки коррозионно-стойких сталей | 1987 |

|

SU1497273A1 |

| Состав для диффузионного хромирования стальных изделий | 1981 |

|

SU1006535A1 |

СОСТАВ ДЛЯ ХРОМОМЕДНЕНИЯ ПРЕДВАРИТЕЛЬНО НИКЕЛИРОВАНv НЫХ СТАЛЬНЫХ ИЗДЕЛИЙ/ соцержаший окись хрома, окись алюминия, поро шок алюминия и порошок медк, отличающийся тем, что, с цепью повьшения корроаионнс i стойкосги обрабатываемых иаовлий, он дополнительно содержит окись магния, а в качестве активатора - тетрафтороборат капяя при елепуюшем соотношении компонептов, мас.%: Окись хрс«4а 39-43 Порошок 15-17 Порошок меан 2-6 Окись магния 1-3 Тетрафтороборат 1-3 .копия Оквсь алюминия Остальное

Известный

39Сг20з 16AZ + 5Си+ 2 + f 38 А С

Предлагаемый

39 Сг2Оз +17 АР +6Си+3 О Ч4- 3 KB F4 + 32 Ае2О 5

1ОО 120

20

41 + 16 Де + 4 Си + 2 М +

+ 2 KBF4 + 35 ДезОз18

43 + 15 АС + 2 Си I М +

ч- I KBF4 38 АСгОз21

ч а н и е. Низкий уровень коррозионной стойкости диффузионных слоев, формирующихся при использовании извегтиого состава, объясняется наличием на поверхности обработанных образцов большого количества налипов и точечных дефектов, которые являются очагами разрушения диффузионного покрытия при воздейст- ВИИ агрессивной среды.

10495644

Продолжение таблицы

-J1-

| I | |||

| Минкевич А | |||

| И | |||

| Химико-те|% ическая обработка металлов и сплавоь | |||

| М., Машиностроение, t965, с | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для диффузионного хромирования стальных изделий | 1979 |

|

SU870488A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-23—Публикация

1982-07-15—Подача