Изобретение относится к обработке металлов давлением и мпдет быть использовано при изготовлении холод- нодеформированных труб из ферфитно- аустенитных марок стали (типа Х21Н5Т), имеющих нестабильный фазовый состав в условиях обработки.

Цепь изобретения - повышение выхода годного и стабилизация проч- ностных свойств партии труб из фер- ритно-аустенитной стали.

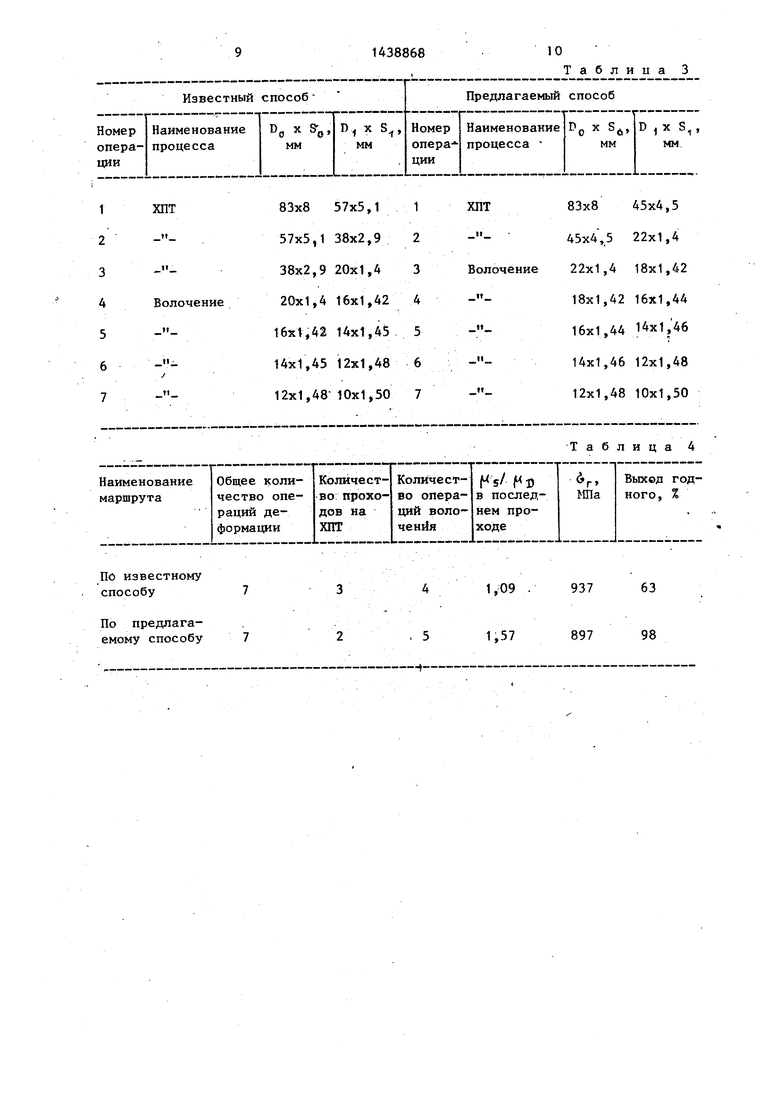

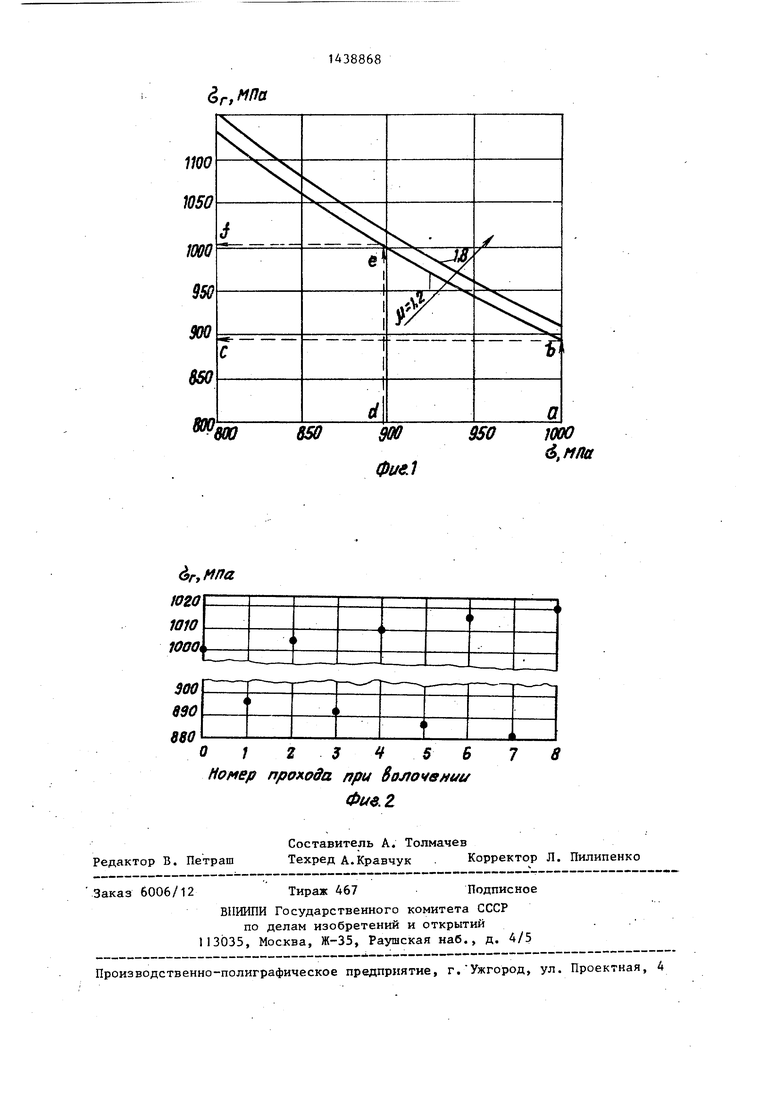

На фиг. 1 и 2 приведены графики, пояснякицие предлагаемый способ.

Сущность изобретения состоит в регламентировании режимов деформации, при которых возникает эффект разупрочнения металла готовых труб.

Стали типа Х21Н5Т относится к классу ферритно-аустенитных сталей и содержат несколько фазовых составляющих (аустенит, феррит, мартенсит и др.).Пластическая деформация существенно изменяет соотношение фаз и свойства изготавливаемых изделий, Термическая обработка не восстанавливает исходные соотнощения фаз и свойства металла. На практике это приводит к нестабильности предела прочности. Эффект разупрочнения свя- зан с выравниванием содержания фер- ритной и аустенитной фаз в металле. Режимы деформации, при которых воз-г никает зффект разупрочнения, выявлены экспериментально. Установлено, что bf.,после безоправочного волоче- ния зависит, главным образом, от предела прочности труб перед этим проходом 6р:

Oi03B2

1088,29- М/ ,

6,

где |u - коэффициент вытяжки в данном проходе безоправочного воло- чения., . . . Из формулы (1) и фиг. 1 видно, что чем больше исходньм предел прочност 6,, тем меньшую прочность будет иметь металл после волочения, и наоборот,

Влияние коэффициента вытяжки на уровень прочности . проявляется незна чительно. Например, если металл имел предел прочности -5 1000 МПа, то после одного прохода волочения ( (ii 1,2) и термообработки (. 89бМПа (линия а , b , с, фиг. 1), После второго прохода волочения с таким же

коэффициентом вытяжки 1,2 и мообработки предел прочности ( 1007. МПа (линия d е f, фиг. 1) и т.д.

Таким образом,, и каждом последующем нечетном проходе получается значение предела прочности б г 896 МПа, в каждом четном г 1000 МПа (фиг. 2). Поэтому получение готовых труб с пределом прочности 700 Жа ; d.,. 950 МПа можно осуществлять по двум вариантам:

. прокатка на стане ХПТ труб с пределом прочности 6j :; 950 Ша (с учетом естественного разбора свойств целесообразно иметь d 1000 Ша) плюс безоправочное волочение в нечетное число проходов;

прокатка на стане ХПТ труб с пределом прочности 950 МПа (с учетом естественного р.пзброса свойств целесообразно иметь йд 900 МПа) плюс безоправочное волочение в четное число проходов.

Оба варианта обеспечивают получение труб с прочностными характеристиками 700 МПа г 950 ГГЛа. Однако, как показали исследования, при всех режимах прокатки на стане ХПТ всегда предел прочности труб ёр 900 МПа, т.е. второй вариант, на практике трудно осуществим. Поэтому в предлагаемом изобретении ис- лтользуется первый вариант реализаци эффекта разупрочнения стали.

Эксперименты показали, что прочность труб после прокатки на стане ХПТ зависит, главным образом, от отношения коэффициента вытяжки по стенке ко- - эффициенту вытяжки по диаметру трубы

|М«. С увеличением отношения - возрас .. MO

тает прочность изготавливаемых труб. Нпример, в последнем проходе прокатки пр

отношении- 1,5 получаются трубы с

.15 .

пределом прочности ; 1000 МПа, а

PC

при отчетеНИИ - 2,92 предел прочНлности Oft 1120 Ша. Однако дефор-1-PS

мация труб при отношении - 2,5

HD приводит к массовому растрескиванию

концов трубы вследствие большой неравномерности деформации. Поэтому- для получения труб по первому варианту рекёмендуетсл в последнем проходе прокатки отношение 1, 2,5,

Гв

гарантирующее получение труб с б,, -. 1000 МПа. Последующее безоправочное волочение в нечетное число проходов реализует экспериментально обнаруженный эффект разупрочнения стали и получение труб с заданными прочностными свойствами 700 МПа fef- 950 МПа. д прочности МПа, только в

Во всех четных проходах безоправоч- ного волочения наблюдается упрочнение с увеличением d свыше 1000 ГШа

(фиг. 2).

Способ осуществляют следующим образом.

Согласно действующим калибровкам станов ХПТ задают маршрут обжатий, причем в последующем проходе устанавливают отношение вытяжек по стен 5

ке и диаметру - 1,5-2,5, а во

D всех остальных проходах принимают

PS . .- а 1. Рассчитывают суммарную вытяж г .

ку и из условия деформации без разрушения находят среднее значение вытяжки за один проход бсзоправочного волочения. По этим значениям опре деляют число проходов безоправочно- го волочения, которое затем округляют в большую сторону до нечетного числа.

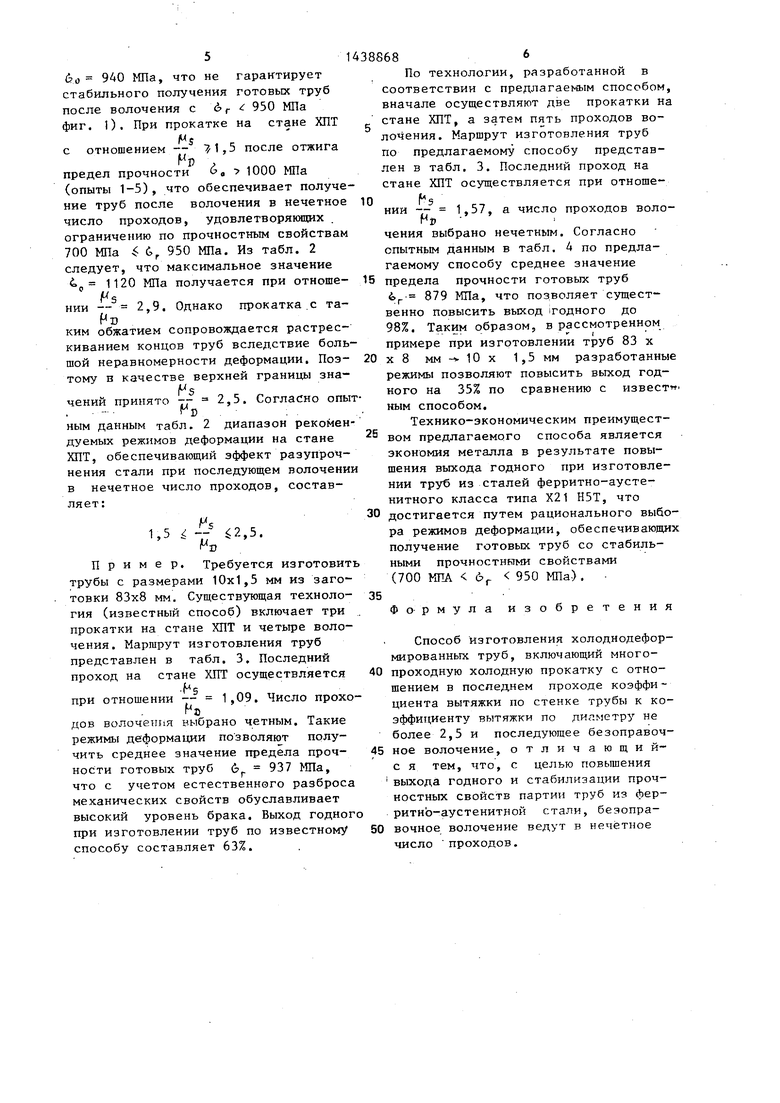

Для определения связи прочностных свойств ферритно-аустенитной стали с режимами деформации проведены в промьшшенньгх условиях две серии экспериментов.

В первой серии экспериментов установлены закономерности изменения

прочности при безоправочном волочении труб из стали марки 12Х21Н5Т. Все трубы, предназначенные для волочения, изготовлены- из стали одной плавки путем 2-кратной прокатки на станах ХПТ. Последний прохрд на стане ХПТ осуществлялся с различными режимами деформации, чтобы получить трубы для волочения с различной исходной прочностью.

Волочение осуществляли на цепном волочильном стане через волоки с углом конусности 12° на мыльной смазке. Перед и после деформации

все трубы отжигались па-режиму: температура нагрева 1050°С, время выдержки 5 мин, охлаждение на воздухе,

От всех труб в термообработанном состоянии отбирали образцы на разрыв для определения предела прочности.

том случае, если перед последним проходом деформации предел прочнос труб 0 7 950 ffla. Причем измене коэффициента вытяжки р при волоче

5I оказывает (по сравнении с исходным пределом прочности 6) весьма нез начительное влияние на прочностны свойства бр готовых труб. Как след ет из фиг. 1 и 2, при последукядем

20 волочении труб с исходной прочност dj 950 МПа во всех нечетных про ходах будет наблюдаться разупрочн ние и 950 МПа, а во всех чет проходах - упрочнение и 6 950 ВД

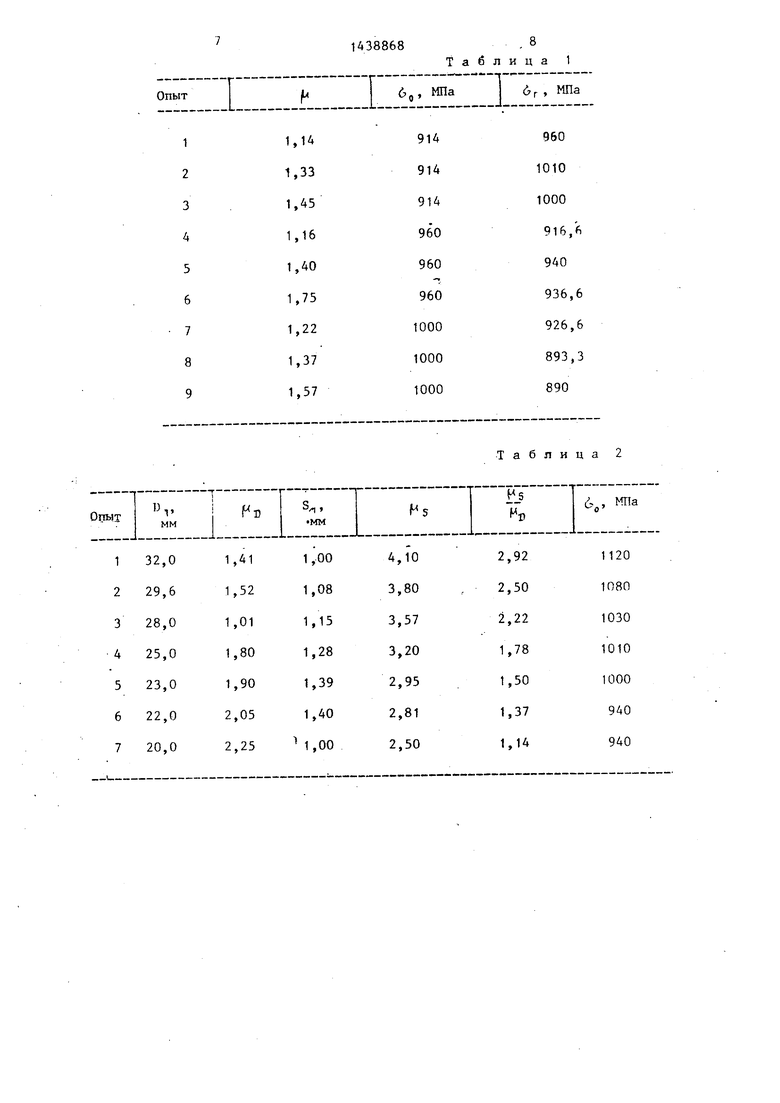

25 Во второй серии промышленных экспериментов исследовано влияние различных режимов прокатки на стан ХПТ на предел прочности труб. Цел исследований - установить режимы

30 деформации в последнем проходе про катки на стане ХПТ, обеспечивающ достижение максимально допустимог по условиям деформации без разруше предела прочност г 6д , Для этого

. промьшшенном эксперименте йарьиро вали коэффициенты вытяжки по стенк jLt 2 и по диаметру р трубы. После прокатки и термообработки (режиьа термообработки: температура нагрев

40

1050 С, время выдержки 5 мин - ост вались неизменными) от каждой тр бы отбирались образцы для определ ния предела прочности. Толщину ст ки трубы до и после прокатки измер с микрометром в восьми точках по пер метру трубы, а для расчета испол зовали усредненные данные.

Основные параметры процесса п катки на стане ХПТ труб с исходным размерами 45хА,1 мм представлены табл. 2. (Диаметр и толщина стенки трубы до и после прокатки обознач соответственно D , S и D,, S ) .

Как следует из табл. 2, при п

....lUg

55 катке с отношением -.- 1,5 (опыты

6 И 7) уровень прочности практичес .ки не зависит от режима деформации . и достигает критического значения

вр

68.

Результаты испытаний приведены в табл. 1 и на -фиг. 1,

Опытные данные с достаточной степенью точности описываются зависимостью (1). Как следует из приведенных данных, можно получать трубы после волочения, удовлетворяющие верхнему ограничению по пределу

том случае, если перед последним проходом деформации предел прочности труб 0 7 950 ffla. Причем изменение коэффициента вытяжки р при волочении

I оказывает (по сравнении с исходным пределом прочности 6) весьма незначительное влияние на прочностные свойства бр готовых труб. Как следует из фиг. 1 и 2, при последукядем

волочении труб с исходной прочностью dj 950 МПа во всех нечетных проходах будет наблюдаться разупрочнение и 950 МПа, а во всех четных проходах - упрочнение и 6 950 ВДа.

Во второй серии промышленных экспериментов исследовано влияние различных режимов прокатки на стане ХПТ на предел прочности труб. Цель исследований - установить режимы

деформации в последнем проходе прокатки на стане ХПТ, обеспечивающие достижение максимально допустимого по условиям деформации без разрушения предела прочност г 6д , Для этого в

промьшшенном эксперименте йарьиро- вали коэффициенты вытяжки по стенке jLt 2 и по диаметру р трубы. После прокатки и термообработки (режиьа термообработки: температура нагрева

1050 С, время выдержки 5 мин - оставались неизменными) от каждой трубы отбирались образцы для определения предела прочности. Толщину стенки трубы до и после прокатки измеряли микрометром в восьми точках по периметру трубы, а для расчета использовали усредненные данные.

Основные параметры процесса прокатки на стане ХПТ труб с исходными , размерами 45хА,1 мм представлены в табл. 2. (Диаметр и толщина стенки трубы до и после прокатки обозначены соответственно D , S и D,, S ) .

Как следует из табл. 2, при про...lUg

катке с отношением -.- 1,5 (опыты

И 7) уровень прочности практичес- и не зависит от режима деформации достигает критического значения

5 14388686

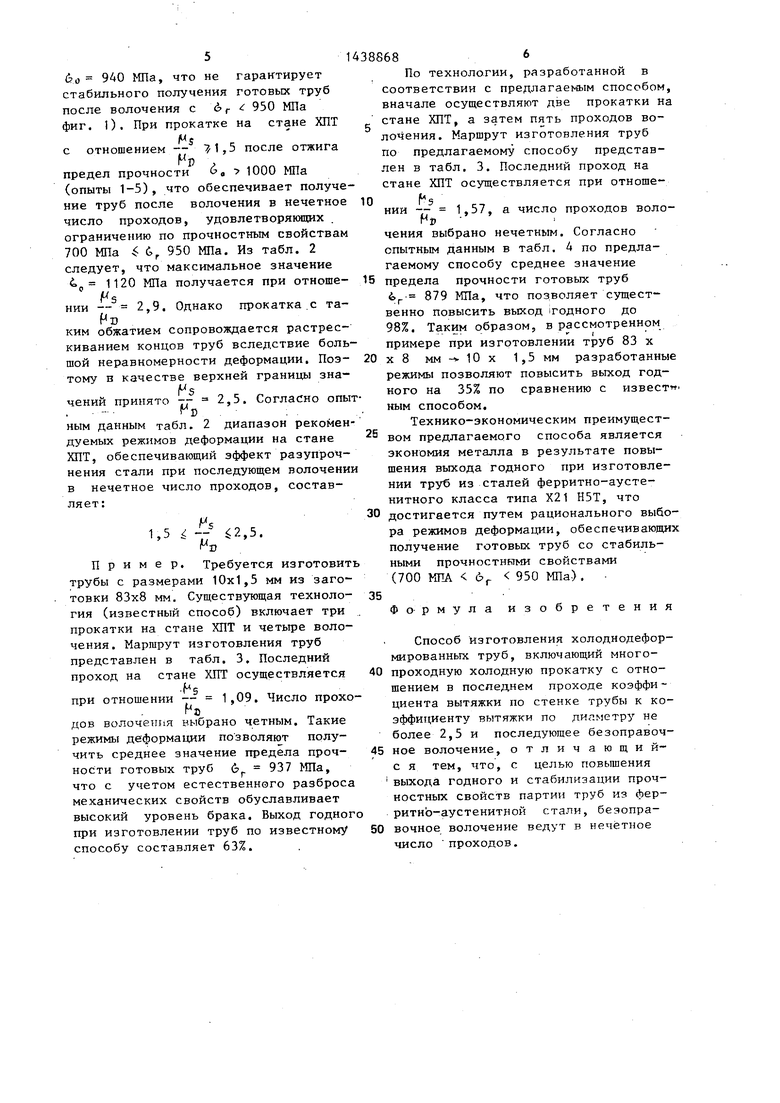

6i) 940 МПа, что не гарантируетПо технологии, разработанной в

стабильного получения готовых трубсоответствии с предлагае а 1м способом,

после волочения с 6 г 950 МПавначале осуществляют две прокатки на

фиг. 1), При прокатке на стане ХПТ стане ХИТ, а затем пять проходов воf gлочения. Маршрут изготовления труб

с отношением -- 7,1,5 после отжига предлагаемом способу представпредел прочности в 1000 МПален в табл. 3. Последний проход на (опыты 1-5), что обеспечивает получе-стане ХПТ осуществляется при отношение труб после волочения в нечетное10 s

число проходов, удовлетворяющих . Hi, ° проходов волоограничению по прочностным свойствамчения выбрано нечетным. Согласно

700 МПа (f 950 МПа. Из табл. 2опытным данным в табл. 4 по предласледует, что максимальное значениегаемому способу среднее значение

р 1120 МПа получается при отноше-15 предела прочности готовых труб

НИИ 2,9. Однако прокатка с 879 МПа, что позволяет сущестfXjjвенно повысить выход 1годного до

КИМ обжатием сопровождается растрес-98%. Таким образом, в рассмотренном

киванием концов труб вследствие боль-примере при изготовлении труб 83 х

шой неравномерности деформации. Поз-20 х8 1,5 мм разработанные

тому в качестве верхней границы зна-режимы позволяют повысить выход год о ; г „„.г „.,ного на 35% по сравнению с извести чении принято -.- 2,5. Согласно опыт-. V Dкым способом.

ным данным табл. 2 диапазон рекомен-Технико-экономическим преимущестдуемых режимов деформации на стане вом предлагаемого способа является

ХПТ, обеспечивающий эффект разупроч-экономия металла в результате повынения стали при последующем волочениишения выхода годного при изготовлев нечетное число проходов, состав-нии труб из сталей ферритно-аустеляет:нитного класса типа Х21 Н5Т, что

и30 достигается путем рационального выбо1,5 - 2,5.ра режимов деформации, обеспечивающих

ополучение готовых труб со стабильПример. Требуется изготовитьными прочностными свойствами

трубы с размерами 10x1,5 мм из заго-(700 МПА 6. 950 МПа).

товки 83x8 мм. Существующая техноло-35

гия (известный способ) включает три .Формула изобретения прокатки на стане ХПТ и четыре волочения. Маршрут изготовления труб. Способ изготовления холоднодефор- представлен в табл. 3. Последниймированных труб, включающий много- проход на стане ХПТ осуществляется40 проходную холодную прокатку с отно 5 , пг. „шением в последнем проходе коэффипри отношении - 1,09. Число прохо-„

|LXj. циента вытяжки по стенке трубы к кодов волочения выбрано четным. Такиезффициенту вытяжки по диаметру не режимы деформации позволяют полу-более 2,5 и последующее безоправоч- чить среднее значение предела проч-45 ное волочение, отличающий- нос;ти готовых труб бр 937 МПа,с я тем, tiTO, с целью повышения что с учетом естественного разброса выхода годного и стабилизации проч- механических свойств обуславливаетностных свойств партии труб из фер- высокий уровень брака. Выход годного ритно-аустенитной стали, беэопра- при изготовлении труб по известному50 вочное волочение ведут в нечётное способу составляет 63%. .число проходов.

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ТРУБ | 2006 |

|

RU2330739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391162C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 2008 |

|

RU2391163C2 |

| Способ изготовления труб | 1980 |

|

SU884781A1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОПРОДУКЦИИ ИЗ ЛЕГИРОВАННЫХ МАРОК СТАЛИ И СПЛАВОВ | 2013 |

|

RU2542151C2 |

| Способ изготовления топливопроводных труб | 1982 |

|

SU1210937A1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОГО ЛИСТА ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2011 |

|

RU2460809C1 |

| Бесшовная горячекатаная стальная труба и способ её изготовления | 2024 |

|

RU2841568C1 |

| Способ изготовления бесшовных холоднодеформированных высокопрочных труб из хромоникелевого сплава | 2016 |

|

RU2620420C1 |

| Способ изготовления труб | 1988 |

|

SU1600877A1 |

Изобретение относится к обработке металлов давлением и может бцть использовано при изготовлении холоднодеформированных труб из фер- ритно-аустенитной стали. Целью изобретения является повьшение -выхода годного и стабилизация прочностных свойств партии труб из ферритно- аустенитной стали. Заготовку из фер- ритно-аустенитной стали прокатывают в несколько проходов на стане холодной прокатки труб. Причем в последнем проходе отношение козффициента вытяжки по стенке трубы к коэффициенту вытяжки по диаметру равно 1,5- 2,5. Последующее волочение трубы ведут в нечетное число проходов. 2 ил., 4 табл. 9

По известному способу

По предлагаемому способу

Таблица 4

1,09

937

63

5

)-

1,57

897

98

§., мпа

о 1 Z J S 6

прохода при Волочомии Фив. 2,

8

| Розов Н.В | |||

| Холодная прокатка стальных труб | |||

| - М,: Металлургия, 1977, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| () СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНО- ДЕФОРМИРОВАННЫХ ТРУБ | |||

Авторы

Даты

1988-11-23—Публикация

1987-06-04—Подача