Изобретение относится к металлургии легированных марок стали и сплавов и может быть использовано при изготовлении труб для энергетического машиностроения и оборудования АЭС. В качестве материала в таких случаях используется нержавеющая сталь типа 18-8 различных марок, например сталь марок 08Х18Н10Т и 12Х18Н10Т, рекомендованных для применения в промышленном оборудовании, работающем в коррозионно-активных средах в различных отраслях машиностроения. К механическим свойствам материала таких труб предъявляются требования при температурах дальнейшего изготовления деталей, узлов и эксплуатации, в частности пределу текучести при 350°C.

Известен способ производства, включающий выплавку стали, комплексное легирование стали молибденом, вольфрамом, медью и кобальтом, горячую деформацию, термическую обработку, холодную деформацию и окончательную термическую обработку. В данном способе, например, используется нержавеющая сталь, содержащая по массовой доле (%): углерод от 0,06 до 0,08; кремний от 0,6 до 0,8; марганец от 1,5 до 2,0; хром от 18,0 до 19,0; никель от 10,0 до 11,0; титан от 0,5 до 0,7; молибден от 0,1 до 0,3; вольфрам от 0,1 до 0,2; ванадий от 0,1 до 0,2; медь от 0,1 до 0,3; кобальт от 0,01 до 0,025; железо -остальное (Патент РФ №2035524, дата публикации 20.05.1995 г.). Однако повышение эксплуатационных свойств при температуре эксплуатации (350°C) за счет комплексного легирования приводит к существенному увеличению себестоимости производства продукции.

Наиболее близким аналогом является способ деформационно-термической обработки аустенитных нержавеющих марок сталей RU 2482197. Однако известные марки стали типа 18-8 после такой обработки не обеспечивают требуемый уровень механических и служебных свойств, в частности предел текучести, при температурах эксплуатации (350°C) и не отвечают требованиям, предъявляемым к конструкционным материалам для коллекторов парогенераторов АЭС нового поколения.

Главной задачей настоящего изобретения является создание способа производства труб из аустенитной нержавеющей стали типа 18-8, обеспечивающей требуемые эксплуатационные свойства, в частности предел текучести, при температуре эксплуатации (350°C), а также технологичностью на стадии металлургического передела и стойкостью против коррозионного растрескивания в хлоридсодержащих средах.

Поставленные задачи решаются настоящим изобретением следующим образом. После горячей деформации трубы из аустенитной нержавеющей стали типа 18-8 подвергаются термической обработке в интервале температур от 450 до 950°C с последующим охлаждением в воде или на воздухе, далее холодной прокатке и окончательной термической обработке в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе. При многопроходных вариантах изготовления между операциями холодной деформации термическая обработка либо не проводится, либо проводится в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе.

При первом нагреве в стали происходит выделение карбидов хрома Cr23C6, что приводит к повышению мартенситной точки и образованию дисперсных выделений мартенситной фазы при последующей холодной прокатке. Температура окончательного нагрева и скорость охлаждения после него обеспечивают распад мартенситной фазы и вместе с тем сохранение требуемого уровня упрочнения, достигнутого за счет холодной пластической деформации и повышения стойкости против коррозионного растрескивания.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известных тем, что после горячей деформации трубы из аустенитной нержавеющей стали типа 18-8 подвергаются термической обработке в интервале температур от 450 до 950°C с последующим охлаждением в воде или на воздухе, далее одно- или многопроходной холодной прокатке и окончательной термической обработке в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе. При многопроходных вариантах изготовления между операциями холодной деформации термическая обработка либо не проводится, либо проводится в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе. В данном случае не требуется микролегировать сталь. А термическая обработка в рекомендуемых интервалах и сочетаниях с пластической деформацией в меньшей степени влияет на прочностные свойства, полученные при деформации. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявленного способа не только с прототипом, но и с другими техническими решениями в данной области техники, не позволило выявить в них признаки, отличающие заявленное решение от прототипа, что соответствует патентоспособности «изобретательский уровень».

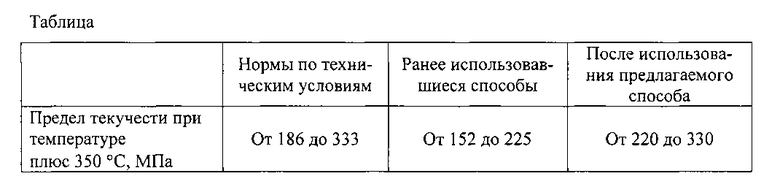

Предлагаемый способ был реализован на ОАО «ЧТПЗ». Термическая обработка горячекатаных труб-заготовок размером 470×47 мм проводилась в секционной печи при температуре 920±15°C в течение от 60 до 70 мин с охлаждением на воздухе. Прокат по маршруту 470×47→426×41 мм проводился на стане ХПТ 450, коэффициент вытяжки составил μ=1,26. Термообработка труб промежуточного размера 426×41 мм осуществлялась на индукционной установке при температуре 880±30°C с охлаждением в спрейере с расходом воды 120 м3/ч. Скорости движения труб составляла 0,1 м/мин. Далее на стане ХПТ 450 проводился прокат по маршруту 426×41→353×38 мм, коэффициент вытяжки составил μ=1,32. Трубы готового размера 353×38 мм подвергались окончательной термической обработке на индукционной установке при температуре 900±30°С с охлаждением в спрейере с расходом воды 120 м3/ч. Скорость движения труб составляла 0,1 м/мин. Сравнение механических свойств металла труб, изготовленных по ранее использовавшейся технологии и по новой технологии, приведено в таблице.

Использование предлагаемого способа прокатки позволило обеспечить требуемые значения предела текучести при 350°C при использовании нержавеющей стали без микролегирующих элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Толстый лист из дисперсионно-твердеющей стали для горячей штамповки и способ его получения | 2017 |

|

RU2649110C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ТИПА 08Х18Н10Т | 2023 |

|

RU2809290C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| Конструкционная литейная и деформируемая микролегированная азотом аустенитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652935C1 |

| Способ производства бесшовных труб из нержавеющей стали мартенситного класса типа 13Cr | 2020 |

|

RU2751069C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2016 |

|

RU2631068C1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОЙ ВЫСОКОМАРГАНЦЕВОЙ СТАЛИ | 2015 |

|

RU2618678C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ТРУБ И СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2276695C1 |

Изобретение относится к области металлургии и может быть использовано при изготовлении труб для энергетического машиностроения и оборудования АЭС. Способ производства металлопродукции из легированных марок стали, например нержавеющих и сплавов, включает выплавку стали, горячую деформацию, термическую обработку в интервале температур от 450 до 950°C с последующим охлаждением в воде или на воздухе, холодную деформацию и термическую обработку в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе. Изобретение обеспечивает улучшение комплекса механических свойств металла продукции из легированных марок стали и сплавов, в частности увеличение предела текучести при 350°C. 2 з.п. ф-лы, 1 табл.

1. Способ производства труб из аустенитной нержавеющей стали типа 18-8, включающий выплавку стали, горячую деформацию и холодную деформацию, термическую обработку, отличающийся тем, что после горячей деформации осуществляют термическую обработку в интервале температур от 450 до 950°C с последующим охлаждением в воде или на воздухе.

2. Способ по п.1, отличающийся тем, что осуществляют многопроходную холодную деформацию с необязательной термической обработкой между проходами, при этом в случае проведения термической обработки её ведут в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе.

3. Способ по п.1, отличающийся тем, что после холодной деформации проводят окончательную термическую обработку в интервале температур от 750 до 950°C с последующим охлаждением в воде или на воздухе.

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНЫХ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 2012 |

|

RU2482197C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464326C1 |

| Способ изготовления нагартованной ленты из аустенитной нержавеющей стали | 1985 |

|

SU1280031A1 |

| US 3067072 A, 04.12.1961 | |||

| JP 60165318 A, 09.02.1984 | |||

Авторы

Даты

2015-02-20—Публикация

2013-05-28—Подача