/

СО

о о©

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перепрофилирования круглых труб в прямоугольные | 1987 |

|

SU1438876A1 |

| Установка для перепрофилирования круглых труб в прямоугольные | 1987 |

|

SU1537341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ МНОГОУГОЛЬНОГО СЕЧЕНИЯ ИЗ НИЗКОПЛАСТИЧНОЙ СТАЛИ | 2016 |

|

RU2631997C1 |

| Металлическая труба для теплообменника и способ ее изготовления | 1980 |

|

SU1223830A3 |

| Инструмент для формовки раструбов на концах полых цилиндрических заготовок | 1982 |

|

SU1044388A1 |

| Способ изготовления колец из трубных заготовок | 1983 |

|

SU1152685A1 |

| Инструмент для получения ребристых трубчатых радиаторов | 1989 |

|

SU1764834A1 |

| ЛИНЕЙНЫЙ ЭЛЕМЕНТ СБОРНО-РАЗБОРНОГО ТРУБОПРОВОДА | 2015 |

|

RU2576748C1 |

| СПОСОБ ПЕРЕПРОФИЛИРОВАНИЯ КРУГЛОЙ ТРУБЫ В ПРЯМОУГОЛЬНУЮ | 2020 |

|

RU2756683C1 |

| Способ волочения труб со скручиванием | 1985 |

|

SU1310057A2 |

Изобретение касается изготовления прямоугольных металлических труб для транспортных трубопроводов систем контейнерного пневмотранспорта и может быть использовано также при изготовлении прямоугольных труб для систем вентиляции и кондиционирования. Цель изобретения - стшение усилия перепрофилирования и расширение технологических возможностей путем увеличения номенклатуры труб. Способ осуществляют путем перепрофилирования круглой трубы (Т) 2 раздачей ее изнутри инструментом 3 по диагональным направлениям. Вначале за- ходной части (34) 4 придают форму Т 2, близкую к овалуо Затем инструмент 3 перемещают в осевом направле НИИ на величину длины 34 4 и перепрофилируют Т 2 в прямоугольную фор- g му. Последукяцее перепрофил1фование осуществляют с шагом, равным длине 34 4 трубы 2. 9 ил.

и/а/

Изобретение относится к области изготовления прямбугольных металлических труб для транспортных трубопроводов систем контейнерного пневмтранспорта и может быть использован также при изготовлении прямоугольны труб для систем вентиляции и кондиционирования.

Цель изобретения - снижение уси- ЛИЯ перепрофилирования и расширение сортамент а изготавливае1 (ых труб.

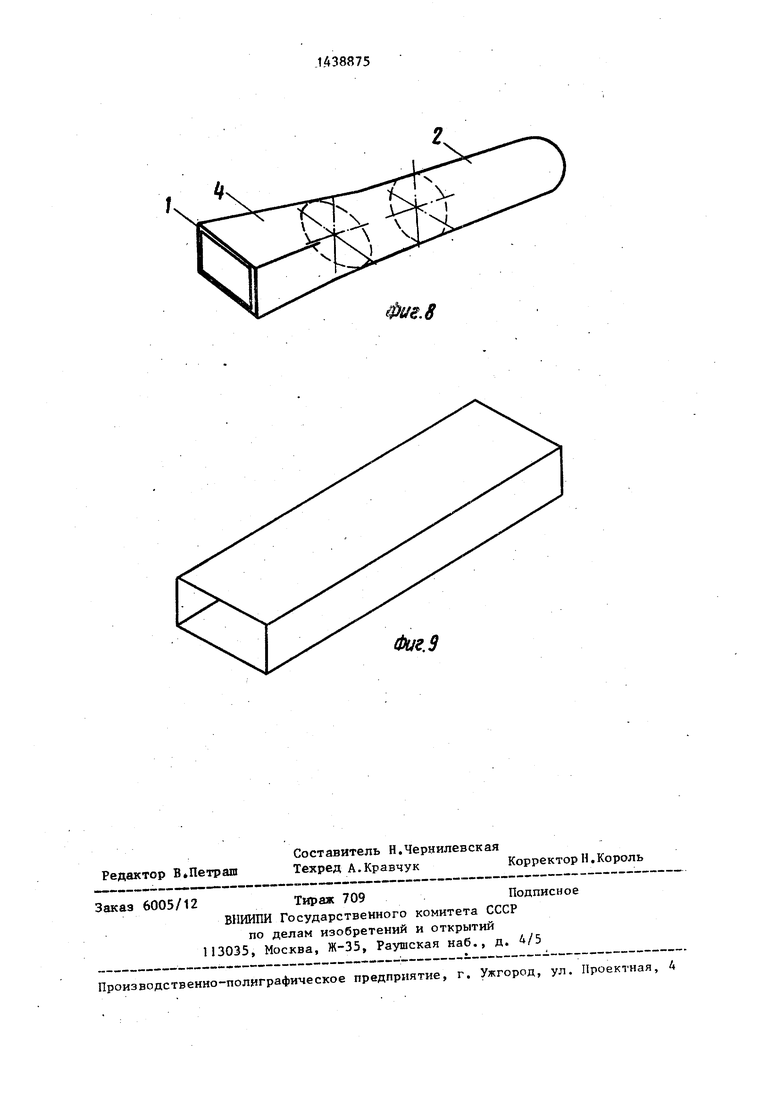

ЕГа фиг.1 изображена труба на начальной стадии перепрофилирования заходной части на фиг.2 - разрез, на фиг„1, на фиг.З - разрез Б-Б на фиг.1 на фиг.4 - труба на последующей стадии перепррфнлирования; на фиг.5 - разрез, В-В на фиг.4; на фиг. разрез Г-Г на фиг.4 на фиг.7 - раз:- рез Д-Д на фиг.45 на фиг.8 - труба в процессе перепрофилирования; на фиг.9 готовая прямоугольная труба

Способ осз тцествляется следзтощим образом,

В свободный конец 1 круглой трубы 2 вводят до упора инструмент 3 и разжимают его так; что растягивают конец 1 круглой трубы. 2, образуя заходную часть 4 длиной , представ ляющую собой деформи рованньй усеченный конус с переменной по длине фар мой сечения, переходящей от вала в начальном сечения (фиг.2) до.исходной окружности в конечном сечении (фиг.З). Затем инструмент 3 сжш«ают и перемещают внутри трубы вдоль ее продольной оси на дааг Ig , равный длине заходной части;4, и повторным разжимом инструмента переп| офилируют заходную часть 4 в прямоугольную а лежащий впереди участок 5 в деформированный усеченный конус, при этом при перепрофилировании в прямоугольную форму металл трубы вытягивают за предел текучести, Затем инструмент снова сжимают, перемещают на величину шага и разжимают, превращая участок 5 длиной 1 в прямо- уголъную форму, а участок б длиной 1 в деформироваиньй усеченный конус. Таким же образом, с шаговой подачей, перепрофилируют остальные участки трубы по всей ее длине,. Пример, Согласно способу изготовления прямоугольных труб прово- дят перепрофилирование образцов круглой трубы с внутренним диаметром 380 мм, толщиной стенки 3 мм и дли

п

15 0

25

- .

5

0

5

0

5

0

ной 800 мм в трубу прямоугольного сечения с размерами мм. Маг, териал трубы - сталь ОВКп при перепрофилировании деформируется с усредненным относительным удлинением 2%. Заходная часть трубы 50 мм. Максимальное усилие возникает при перепрофилировании заходной части в прямоугольную форму, а лежащего впереди участка трубы - в форму деформированного усеченного конуса и равно 11900 кгс. Для перепрофилирования круглой трубы указанных размеров путем раздачи ее по всей длине одновременно необходимо приложить усилие 192000 кгс, т.е. в 16 раз больше, чем в предлагаемом способе. После перепрофилирования получают трубу требуемого качества с углом 90 меж ду примыкающими стенками и радиусом 5 мм в сопрялсении. Стенки трубы ровные, а отклонения размеров от требуемых находятся в допускаемых преде: л ах.

Использование предлагаемого способа изготовления прямоугольных труб по сравнению с известным обеспечивает скчжение. общего усилия перепрофилирования, создаваемого даструменг том, расширение номенклатуры изготавливаемых труб как по размерам поперечного сечения и толщине стенки, так и по длине, снижение трудоемкости изготовления, уменьшение металлоемкости и энергоемкости оборудования. Экономическая эффективность от применения предлагаемого способа составит при производительности 30 км/г, около 500 тыс.руб.

Формула изоб.ретения Способ изготовления прямоугольных труб путем перепрофилирования круг- лой трубы раздачей ее инстрзт ентом по диагональным направлениям отличающийся тем, что, с целью снижения усилия перепрофилирования и расширения технологических возможностей путем увеличения номенклатуры изготавливаемых труб, перепрофилирование осуществляют по участкам, придавая заходной части круглой трубы путем раздачи инструментом форму, близкую к овалу, после чего осзш ествляют перемещение инструмента в осевом направлении на величину длины заходной части трубы и производят одновременно перепрофилирова31438875

ние заходной части трубы, имеюго.ей до формы, близкой к овалу, а после- форму, близкую К овалу, в прямоуголь- дугацее перепрофилирование осуществляную форму и раздачу примыкающего к заходной части участка круглой трубы

Л

Г

12

А

LLA

Фие.5

ют с шагом, равным длине эаходной части трубы.

5-5

Фиг.

г

.

1

Фаг. 6

Фиг.7

ф1/ё.8

Фие,3

| Способ получения металлургического искового или смоляного кокса | 1935 |

|

SU47277A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-05-28—Подача