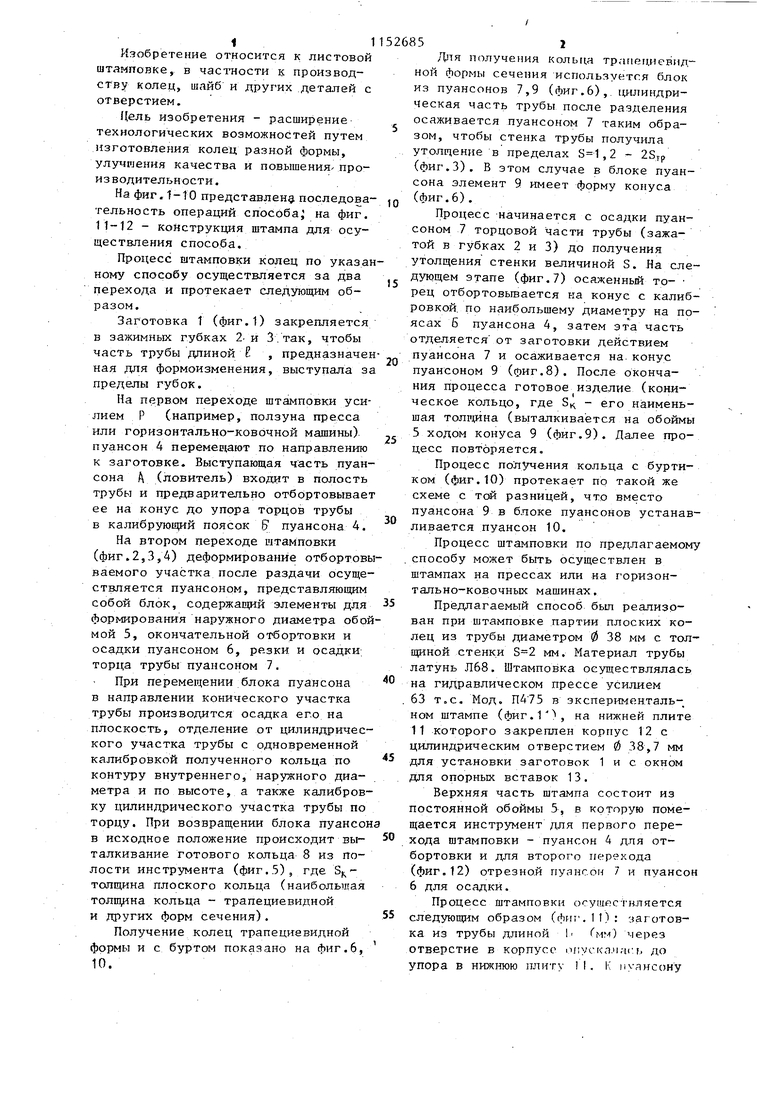

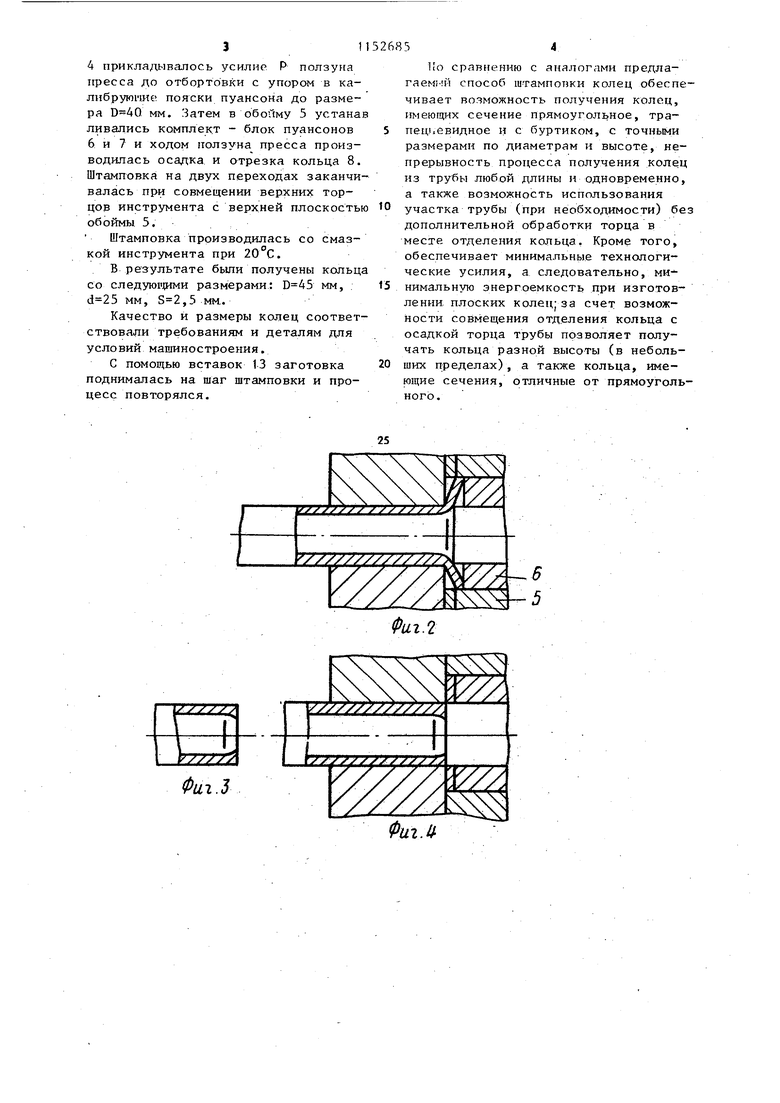

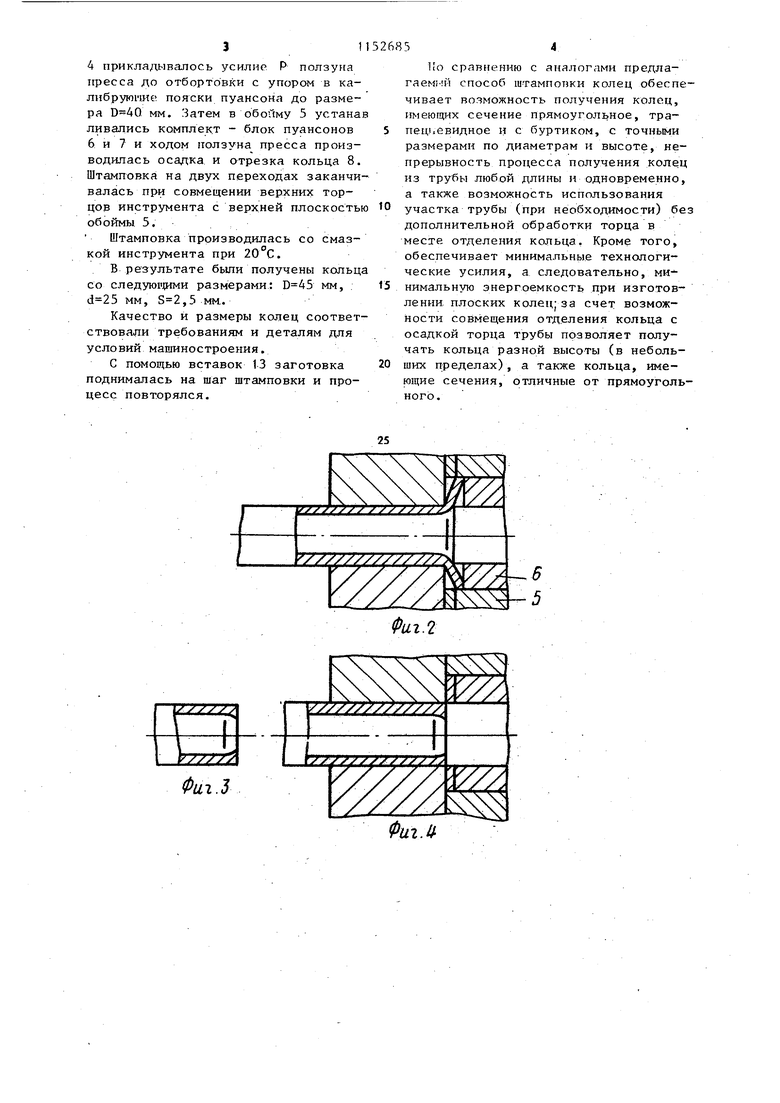

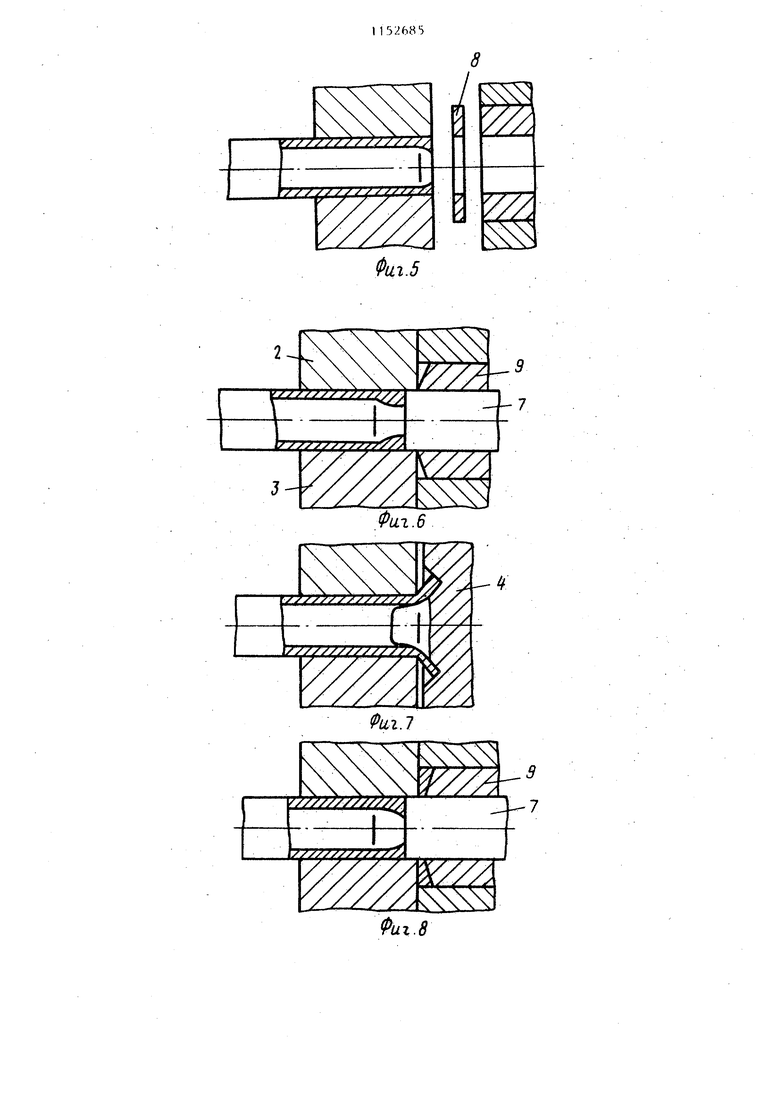

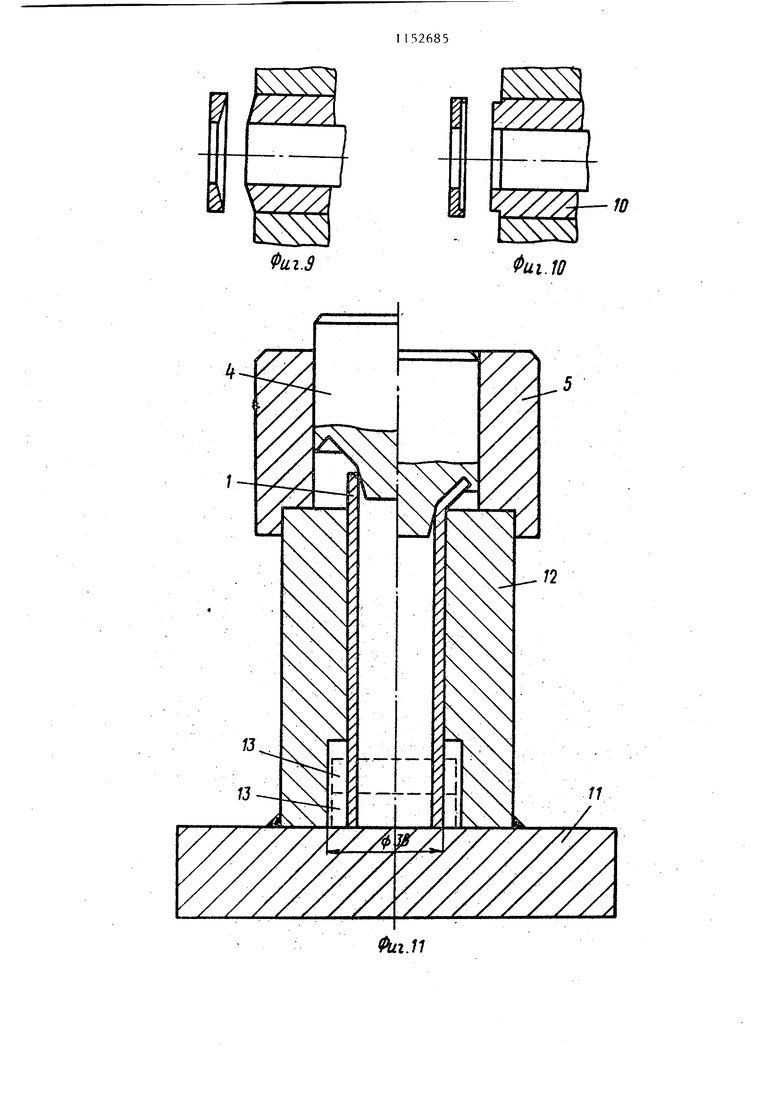

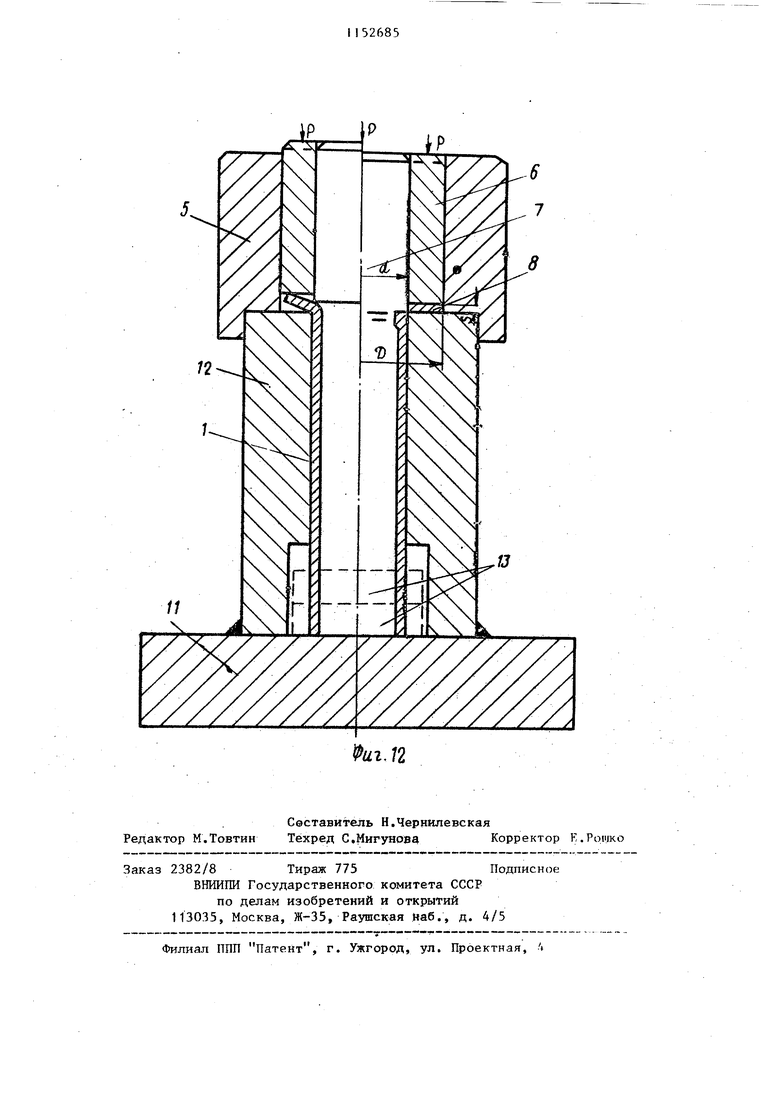

Изобретение относится к листовой штамповке, в частности к производству колец, шайб и других деталей с отверстием. (ель изобретения - расширениетехнологических возможностей путем изготовления колец разной формы, улучшения качества и повышенияпроизводительности. На фиг. 1 - ТО представл ен$ поел едовательность операций способа; на фиг. 11-12 - конструкция штампа для осуществления способа. Процесс штамповки колец по указан ному способу осуществляется за два перехода и протекает следующим образом.. Заготовка 1 (фиг.1) закрепляется в зажимных губках 2- и З.так, чтобы часть трубы дпиной Е , предназначен ная для формоизменения, выступала за пределы губок. На первом переходе штамповки усилием Р (например, ползуна пресса или горизонтально-ковочной машины) пуансон 4 перемещают по направлению к заготовке. Выступающая часть пуансона А (ловитель) входит в полость трубы и предварительно отб ртовывае ее на конус до упора торцов трубы в калибруюиртй поясок Р пуансона 4. На втором переходе штамповки (фиг.2,3,4) деформирование отбортовы ваемого участка после раздачи осуществляется пуансоном, представляющим собой блок, содержаш 1й элементы для формирования наружного диаметра обой мой 5, окончательной отбортовки и осадки пуансоном 6, резки и осадки торца трубы пуансоном 7. При перемещении блока пуансона в направлении конического участка трубы производится осадка его на плоскость, отделение от цилиндрического участка трубы с одновременной калибровкой полученного кольца по контуру внутреннего, наружного диаметра и по высоте, а также калибровку цилиндрического участка трубы по торцу. При возвращении блока пуансо в исходное положение происходит выталкивание готового кольца 8 из гголости инструмента (фиг.5), где S толщина плоского кольца (наиболыдая кольца - трапециевидной и других форм сечения). Получение колец трапециевидной формы и с буртом показано на фиг.6, 10. Для получения кольца трапециевидной формы сечения используется ешок из пуансонов 7,9 (фиг.6) ,му.шиндрическая часть трубы после разделения осаживается пуансоном 7 таким образом, чтобы стенка трубы получила утолщение впределах ,2 - 28тр (фиг.З). В этом случае в блоке пуансона элемент 9 имеет форму KOFiyca (фиг.6). Процесс начинается с осадки пуансоном 7 торцовой части трубы (зажатой в губках 2 и 3) до получения утолщения стенки величиной S. На следующем этапе (фиг.7) осаженньй то- рец отбортовьгоается на конус с калибровкой, по наибольшему диаметру на поясах Б пуансона 4, затем эта часть отделяется от заготовки действием пуансона 7 и осаживается на конус пуансоном 9 (фиг.8). После окончания процесса готовое изделие (коническое кольцо, где SK - его наименьшая толрдина (выталкивается на обоймы 5ходом конуса 9 (фиг.9). Далее процесс повторяется. Процесс получения кольца с буртиком (фиг.10) протекает по такой же схеме с той разницей, что вместо пуансона 9 в блоке пуансонов устанавливается пуансон 10. Процесс штамповки по предлагаемому способу может быть осуществлен в штампах на прессах или на горизонтально-ковочных машинах. Предлагаемый способ был реализован при штамповке партии плоских колец из трубы диаметром 0 38 мм с толщиной стенки мм. Материал трубы латунь Л68. Штамповка осуществлялась на гидравлическом прессе усилием 63 т.е. Мод. П475 в эксперименталь- ном штампе (фиг.1, на нижней плите 11 которого закреплен корпус 12 с цилиндрическим отверстием 0 38,7 мм для установки заготовок 1 и с окном для опорных вставок 13. Верхняя часть штампа состоит из постоянной обоймы 5, в которую помещается инструмент для первого перехода штамповки - пуансон 4 для отбортовки и для второго перехода (фиг.12) отрезной пуансон 7 и пуансон 6для осадки. Процесс штамповки осушяств.пяется следующим образом (фш.П): заготовка из трубы длиной Гмм) через отверстие в корпусе щуска.пась до упора в нижнюю плиту М. К nvaHcoHy

3n

4 прикладывалось усилие Р ползуна пресса до отбортовки с упором в калибруюгаи пояски пуансона до размера D-40 мм. Затем в обойму 5 устанав ливацись комплект - блок пуансонов 6 и 7 и ходом ползуна пресса производилась осадка и отрезка кольца 8. Штамповка на двух переходах заканчивалась при совмещении верхних торцов инструмента с верхней плоскостью обоймы 5.

Штамповка производилась со смазкой инструмента при 20°С.

В результате бьши получены кольца со следую1Д1ми размерами: мм, мм, ,5 мм..

Качество и размеры колец соответствовали требованиям и деталям для условий машиностроения.

С помощью вставок 13 заготовка поднималась на шаг штамповки и процесс повторялся.

26834

Но сравнению с аналогами предлагаемый способ штампопки колец обеспечивает возможность получения колец, сечение прямоугольное, тра5 пецьевидное и с буртиком, с точными размерами по диаметрам и высоте, непрерывность процесса получения колец из трубы любой длины и одновременно, а также возможность использования

О участка трубы (при необходимости) без дополнительной обработки торца в месте отделения кольца. Кроме того, обеспечивает минимальные технологические усилия, а следовательно, минимальную энергоемкость при изготовлении плоских колец;за счет возможности совмещения отделения кольца с осадкой торца трубы позволяет получать кольца разной высоты (в небольших пределах), а также кольца, имеющие сечения, отличные от прямоугольного.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ СЕПАРАТОРОВ КРУПНОГАБАРИТНЫХ ПОДШИПНИКОВ | 2002 |

|

RU2226136C2 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| Способ получения трубчатых изделий с фланцем | 1989 |

|

SU1637933A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ДЕТАЛЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2364464C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| Способ получения заготовок колец с конической внутренней поверхностью | 1983 |

|

SU1183276A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ТРУБНЫХ ЗАГОТОВОК путем раздачи конца трубной заготовки до размера наружного диаметра кольца с последующим отделением- заготовки по контуру, соответствующему внутренне- му диаметру кольца, о т л и ч а rani и и с я ем, что, с целью расширения технологических возможностей .путем изготовления колец разной формы, улучшения качества и повышения производительности, в процессе раздачи производят калибровку торца заготовки, а в процессе отделения заготовки осуществляют осадку раздаваемого участка заготовки. 2.. Способ по П.1, о т л и ч а ю щ и и с я тем, что, с целью изготовления колец одинаковой высоты по сечению, после осадки производят утонение стенки торца ципиндрического участка трубы в переходной зоне до величины,равной толщине стенки трубы. 3. Способ по П.1, отличающ и и с я тем, что, с целью получения колец с переменной высотой, перед раздачей производят осадку торцовой части трубы с образованием (Л утолщения величиной, равной S 25тр , где Sfp - толщина стенки трубы, а в процессе осадки отделяемой заготовки от трубы осуществляют ее формоизменейие. 01

Фиг.2

i

т

Ш.

Фиг.5

Риг.8

Фи.г.З

Y///7

I

У//А

Ю

Фиг.Ю

Фиг.11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения плоских колец | 1977 |

|

SU656711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-30—Публикация

1983-06-08—Подача