4

СО 00

оо со

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пуансонов | 1984 |

|

SU1225671A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ГОЛОВКОЙ И КОНИЧЕСКИМ УЧАСТКОМ НА СТЕРЖНЕ | 2007 |

|

RU2336143C1 |

| Штамп для изготовления изделий из труднодеформируемых материалов | 1980 |

|

SU1016014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ДЕТАЛЕЙ КОНЦЕВОГО РЕЖУЩЕГО И СТЕРЖНЕВОГО ШТАМПОВОЧНОГО ИНСТРУМЕНТОВ | 2007 |

|

RU2359776C2 |

| Способ изготовления полых деталей с конусными кромками | 1990 |

|

SU1801053A3 |

| СПОСОБ ОСАДКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ХРУПКИХ И МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2501624C2 |

| СПОСОБ РАЗДЕЛЕНИЯ И ОТБОРТОВКИ ЛИСТОВОЙ ЗАГОТОВКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU1568353C |

| Инструмент для выдавливания деталей с хвостовиком типа корпусов гидроцилиндров | 1980 |

|

SU996044A1 |

| Способ изготовления осесимметричных тонкостенных корпусов сосудов с переменной толщиной стенки | 2018 |

|

RU2695100C1 |

| Способ изготовления болтов | 1978 |

|

SU703214A1 |

Изобретение относится к обработке металлов давлением, а именно к способам изготовления пуансонов для вьщавливания и высадки. Цель изобретения - повышение стойкости получаемых изделий путем локализации развития усталостных трещин. Формовку рабочей части пуансона осуществляют с приложением к ней, помимо осевой нагрузки, момента сил кручения относительно продольной оси пуансона. Нерабочую часть пуансона фиксируют от проворота. На часть деформируемой поверхности наносят технологическую смазку, а цилиндрическую часть заготовки пуансона обезжиривают. Эти условия позволяют увеличить угол изгиба волокон заготовки и повысить силы трения, что улучшает фиксацию заготовки от проворота, 1 з,п. ф-лы, 2 ил. с (Л

гч

Изобретение относится к обработке металлов давлением, а именно к .способам получения пуансонов для вьщавли- вания и высадки, и является усовер- шенствованием известного способа по авт. св. № 1225671.

Цель изобретения - повышение стойкости пуансонов путем локализации развития усталостных трещин к наруж- ной поверхности пуансонов за счет закручивания волокон макроструктуры материала заготовки.

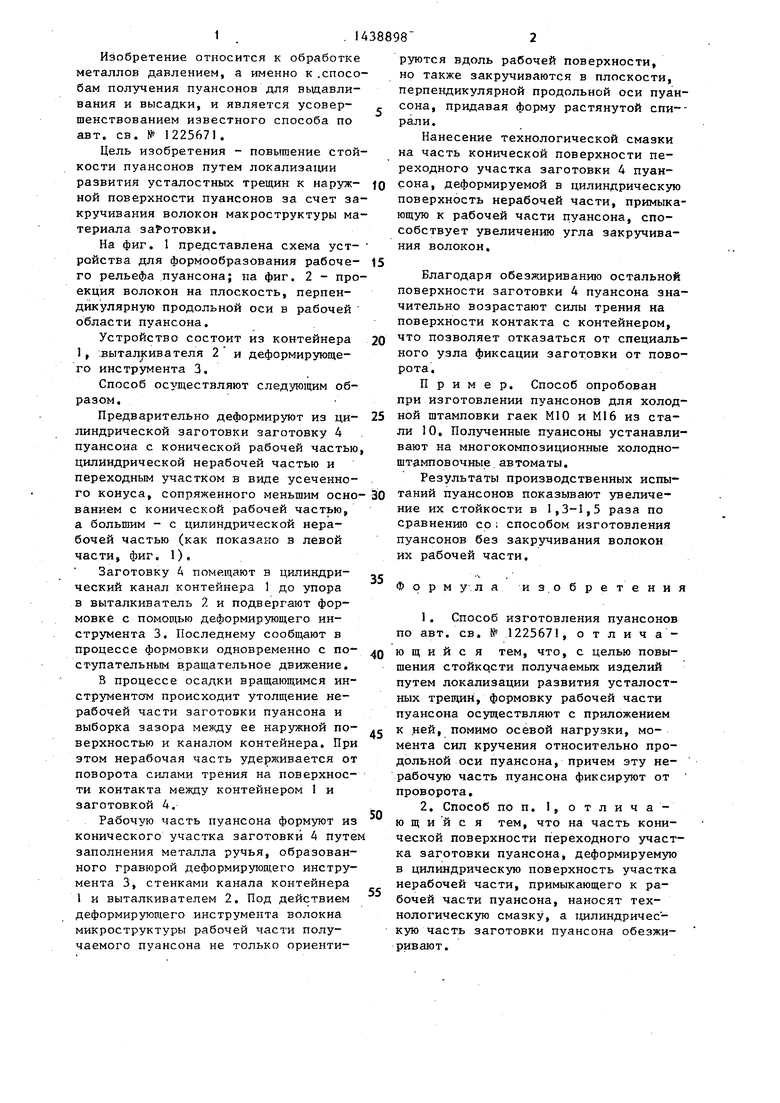

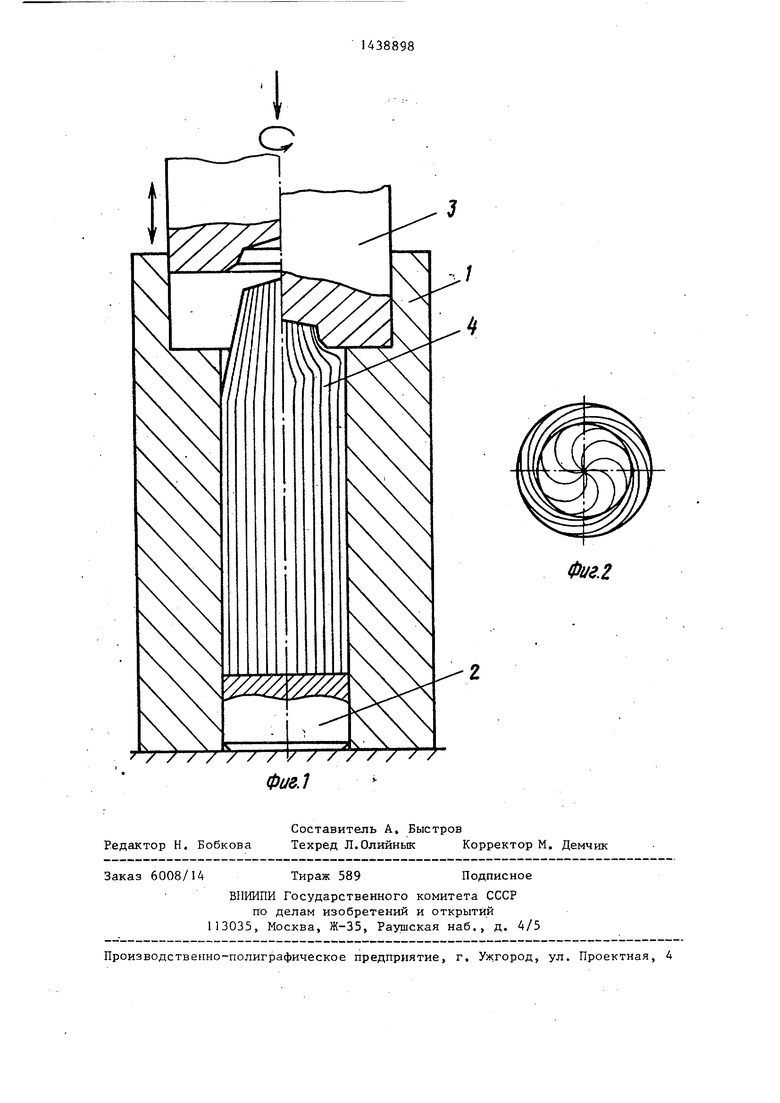

На фиг. 1 представлена схема уст- ройства для формообразования рабоче- го рельефа пуансона; па фиг. 2 - проекция волокон на плоскость, перпендикулярную продольной оси в рабочей области пуансона.

Устройство состоит из контейнера

1 , выталкивателя 2 и деформирующего инструмента 3.

Способ осуществляют следующим образом.

Предварительно деформируют из цилиндрической заготовки заготовку 4 пуансона с конической рабочей частью, цилиндрической нерабочей частью и переходным участком в виде усеченного конуса, сопряженного меньшим осно- 30 таний пуансонов показывают увеличеванием с конической рабочей частью, а большим - с цилиндрической нерабочей частью (как показано в левой части, фиг. 1).

Заготовку 4 помещают в цилиндрический канал контейнера 1 до упора в выталкиватель 2 и подвергают формовке с помощью деформирующего инструмента 3. Последнему сооб1цают в процессе формовки одновременно с поступательным вращательное движение.

В процессе осадки вращающимся инструментом происходит утолщение нерабочей части заготовки пуансона и выборка зазора между ее наружной поверхностью и каналом контейнера. При этом нерабочая часть удерживается от поворота силами трения на поверхности контакта между контейнером 1 и заготовкой 4.

Рабочую часть пуансона формуют из конического участка заготовки 4 путе заполнения металла ручья, образованного гравюрой деформирующего инструмента 3, стенками канала контейнера 1 и выталкивателем 2. Под действием деформирующего инструмента волокна микроструктуры рабочей части получаемого nvaHCOHa не только ориенти

руются вдоль рабочей поверхности, но также закручиваются в плоскости, перпендикулярной продольной оси пуансона, придавая форму растянутой спи-- рали.

Нанесение технологической смазки на часть конической поверхности переходного участка заготовки 4 пуансона, деформируемой в цилиндрическую поверхность нерабочей части, примыкающую к рабочей части пуансона, способствует увеличению угла закручивания волокон.

Благодаря обезжириванрда остальной поверхности заготовки 4 пуансона значительно возрастают силы трения на поверхности контакта с контейнером, что позволяет отказаться от специального узла фиксации заготовки от поворота.

Пример. Способ опробован при изготовлении пуансонов для холодной штамповки гаек Ml О и Ml 6 из стали 10, Полученные пуансоны устанавливают на многокомпозиционные холодно- штцмповочные автоматы.

Результаты производственных испы5

0

5

0

5

ние их стойкости в 1,3-1,5 раза по сравнению со ; способом изготовления пуансонов без закручивания волокон их рабочей части.

. ,

Форму.ла из.обретения

Фиг.2

| Способ изготовления пуансонов | 1984 |

|

SU1225671A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-11-23—Публикация

1987-05-15—Подача