Известны пресс-формы для получения армированных отливок с автоматической укладкой арматуры в плоскости разъема. Однако при применении таких пресс-форм резка заготовок и профилирование арматуры не автоматизированы.

Описываемая пресс-форма для автоматизации процессов резки заготовок и профилирования арматуры снабжена ножами и профилирующим пуансоном, приводимыми в действие от механизма открывания и закрывания пресс-форм.

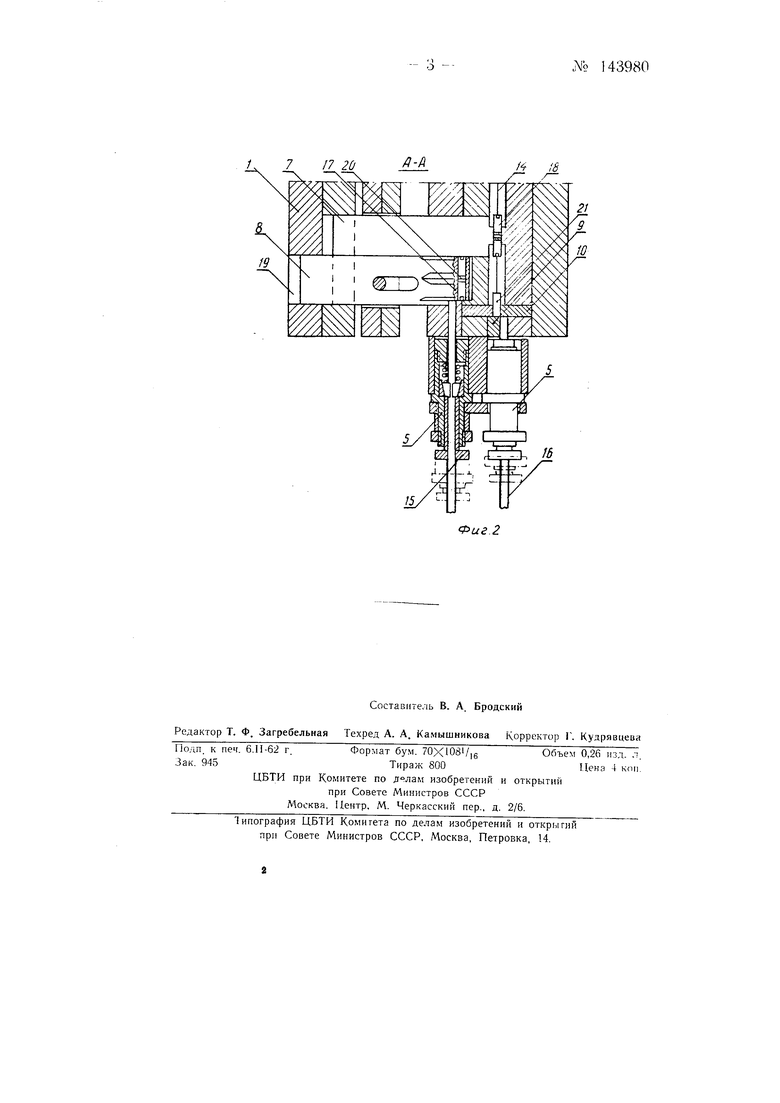

На фиг. 1 изображена пресс-форма; на фиг. 2 - разрез по А-А на фиг. 1.

Пресс-форма для получения армированных отливок состоит из основания /, закрепляемого на постаменте, неподвижной 2, и подвижной 3 половин пресс-формы, направляющих колонок 4, по которым скользит половина 3, подавателей 5, приводимых от гидроцилиндрд 6, профилирующего пуансона 7, неподвижного относительно основания /, ножа 8, перемещающегося относительно основания /, и ножей 9 и 10.

При открывании пресс-формы планки 11 взаимодействуют с упорами 12, в результате чего стержни 13, выступающие за плоскость 14 разъема пресс-формы, выталкивают и сбрасывают готовые отливки. По окончании сталкивания отливок, когда планки 11 ока.чываются сблизившимися с подвижной половиной 3, подаватели 5 продвигают прутковые заготовки 15 и 16. При этом заготовка 15 входит в отверстие 17 ложа 8, выталкивая из него готовую профилированную арматуру 18 к пуансону 7, а заготовка 16 выдвигается на некоторое расстояние за нож 9. При закрывании пресс-формы стержни 13 под воздействием половипы 2 отводят планки П, а половина 5 движется по колонкам 4. Арматура 18 выводится пуансоном 7 в плоскость 14 разъема, где она занимает положение, необходимое для армирования отливок. Нож 8, передвигаясь в гнездо 19, отрезает часть заготовки 15, которая, профилируясь, приобретает -.необходимую форму арматуры 18 с надрезом 20 в середине для отлома готовых отливок одна от другой. Ножи 9 и 10 отрезают конец.2/ заготовки 16, который занимает положение армирования. Ножом 8 совместно с неподвижной половиной 2 пресс-формы концу 21 придается соответствующая форма. Подаватели 5 возвращаются в исходное положение.

Рабочая жидкость постунает в гидроцилиндр 6 от распределительнйй яоробки 22 через телескопический ввод 23. Переключение произво днтся при помощи клапанной коробки 24, подпружиненный рычаг 25 которой взаимодействует с упорами 26 и 27.

Описываемая пресс-форма позволяет повысить производительность труда, освободиться от применения ручного труда при изготовлении армированных литых деталей и повысить их качество.

Предмет изобретения

Пресс-форма для получения армированных отливок с автоматической укладкой арматуры в плоскости разъема, отличающаяся тем, что, с целью автоматизации резки заготовок и профилирования арматуры, пресс-форма снабжена ножами и профилирующим пуансоном, приводимыми в действие от механизма открывания и закрывания пресс-с|)0рм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-автомат для изготовления примусных иголок | 1961 |

|

SU148001A1 |

| Штамп для объемной штамповки изделий | 1976 |

|

SU667311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ | 2001 |

|

RU2191652C1 |

| Литейная форма для изготовления изделий с арматурой | 1986 |

|

SU1321515A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| Устройство для изготовления пружин с профильным сечением витков | 1976 |

|

SU735365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| Механизм реза и переноса заготовок и удаления готовых штамповок у высадочных автоматов | 1957 |

|

SU111612A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

7 17 20

Д-А

/4 /8

Фиг.2

Авторы

Даты

1962-01-01—Публикация

1961-03-18—Подача