Автомат предназначен для целей порошковой металлургии, в частности для прессования заготовок твердосплавного инструмента (сверл, фрез, пластин и т. п.). Применяемые в настоящее время автоматические прессы обеспечивают изготовление изделий сравнительно простой формы, тогда как прессование таких сложных изделий как сверла, фрезы и т. п. осуществляется на полуавтоматических прессах.

Предлагаемый автомат для прессования обеспечивает полную автоматизацию изготовления заготовок изделий, форма которых представляет собой сочетание винтовых, цилиидрическнх, конических и плоских поверхаостей. Это достигается тем, что автомат снабжен механизмом профилирования одного из торцов, выполненным в виде шпинделя с укрепленным в нем инструментом.

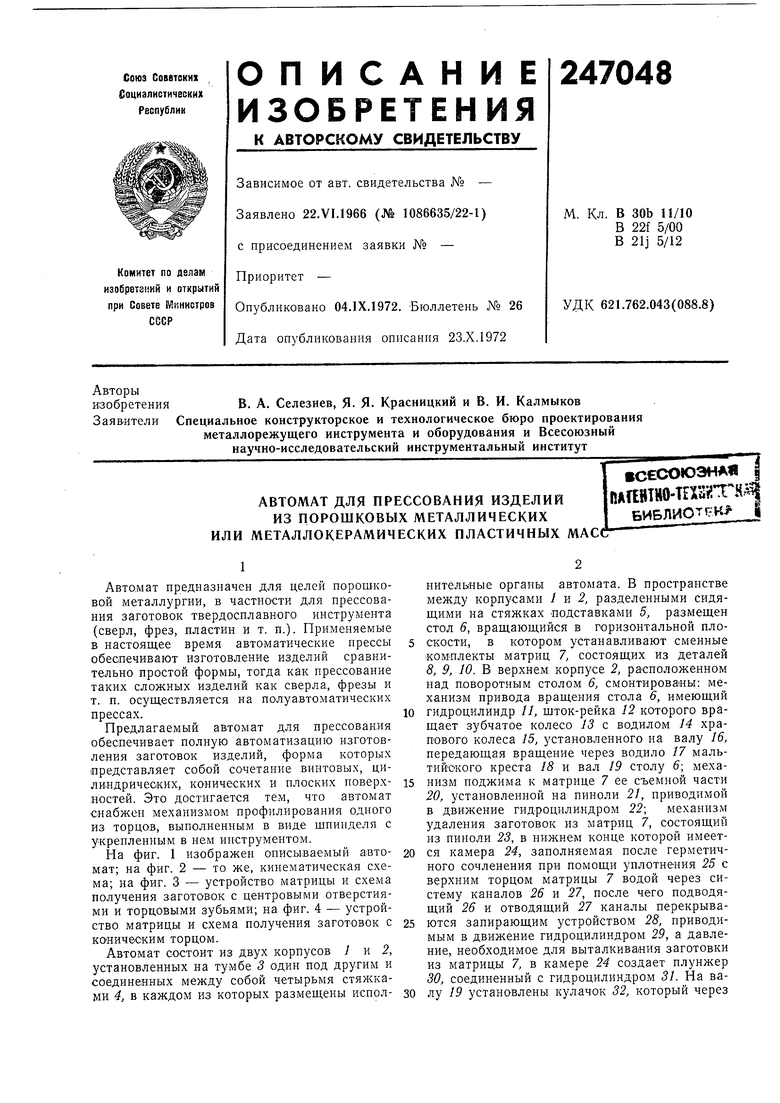

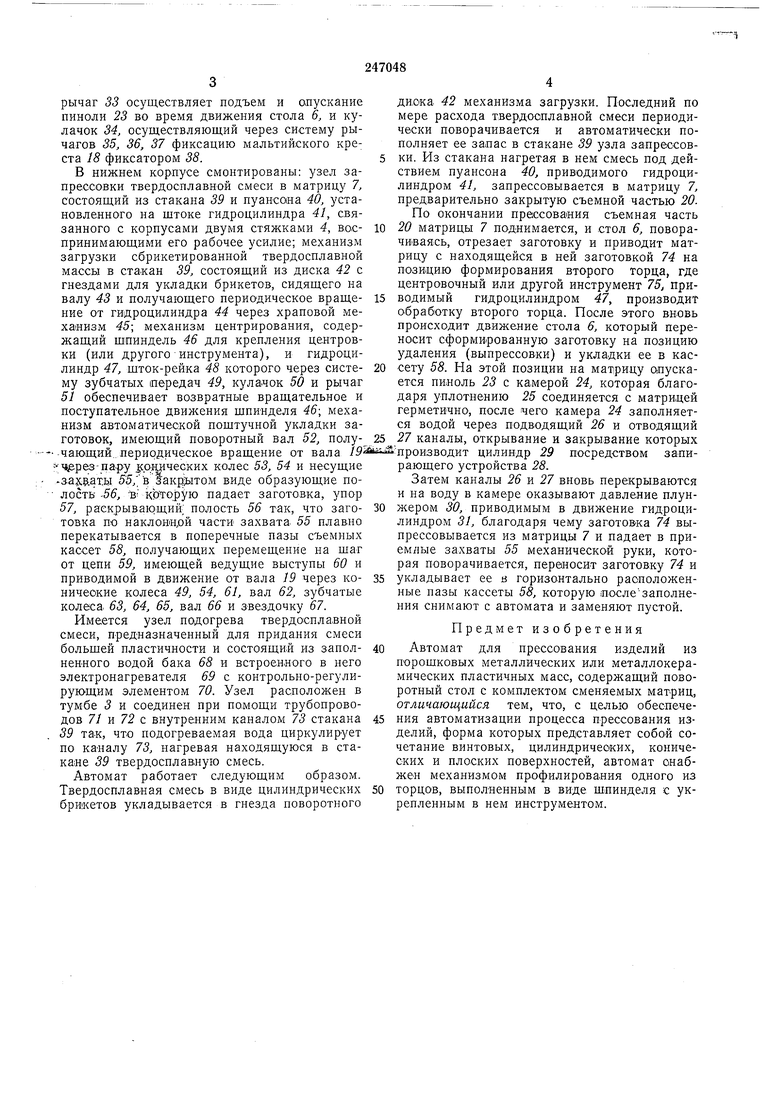

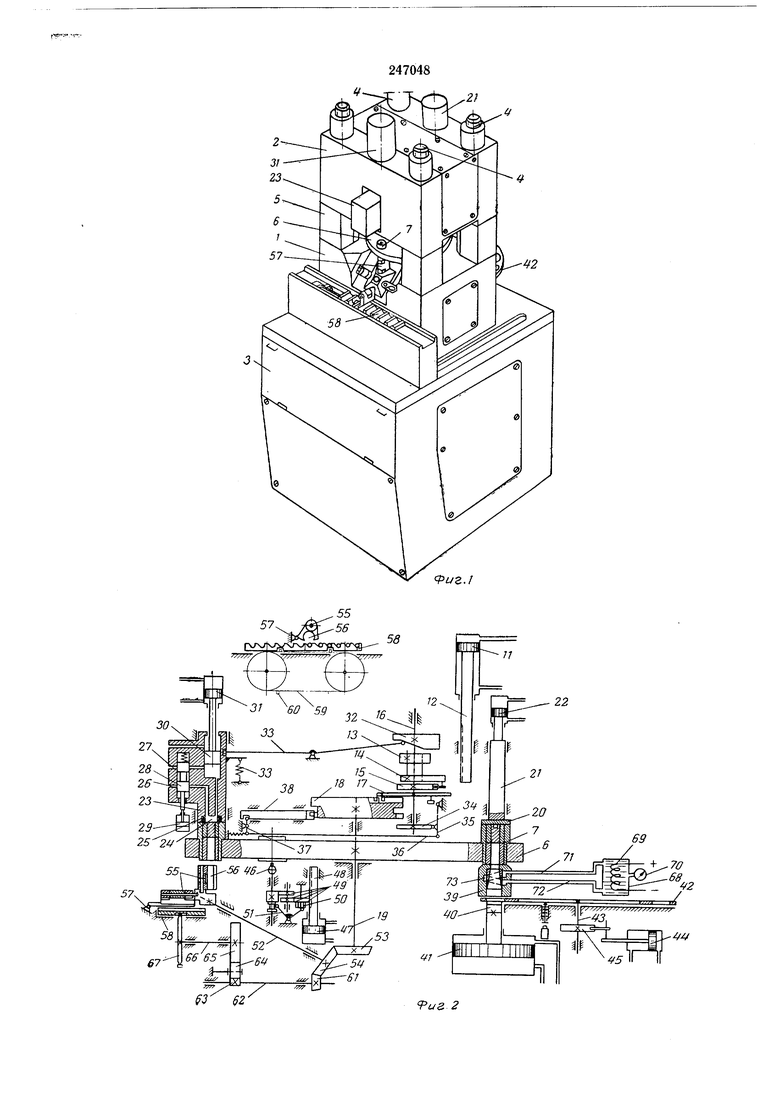

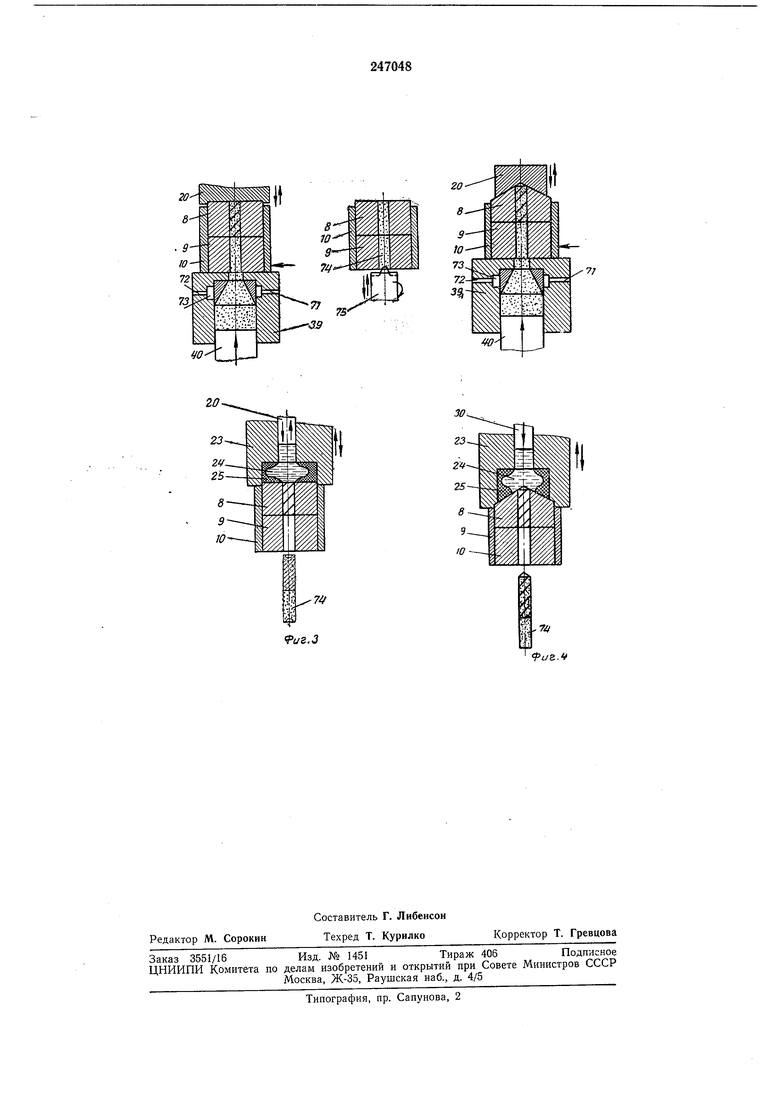

На фиг. 1 изображен описываемый а;втомат; на фиг. 2 - то же, кинематическая схема; на фиг. 3 - устройство матрицы и схема получения заготовок с центровыми отверстиями и торцовыми зубьями; на фиг. 4 - устройство матрицы и схема получения заготовок с коническим торцом.

пительные органы автомата. В пространстве между корпусами 1 к 2, разделенными сидящими на стяжках подставками 5, размещен стол 6, вращающийся в горизонтальной плоскости, в котором устанавливают сменные комплекты матриц 7, состоящих из деталей 8, 9, 10. В верхнем корпусе 2, расположенном над поворотным столом 6, смонтированы: механизм привода вращения стола 6, имеющий гидроцилиндр 11, шток-рейка 12 которого вращает зубчатое колесо 13 с водилом 14 храпового колеса 15, установленного на валу 16, передающая вращение через водило 17 мальтийского креста 18 и вал 19 столу 6; механизм поджима к матрице 7 ее съемной части 20, установленной на пиноли 21, приводимой в движение гпдроцилиндром 22; механизм удаления заготовок из матриц 7, состоящий из пиноли 23, в нижнем конце которой имеется камера 24, заполняемая после герметичного сочленения при помощи уплотнения 25 с верхним торцом матрицы 7 водой через систему каналов 26 и 27, после чего подводящий 26 и отводящий 27 каналы перекрываются запирающим устройством 28, приводимым в движение гидроцилиндром 29, а давление, необходимое для выталкивания заготовки из матрицы 7, в камере 24 создает плунжер 30, соединенный с гидроцилиндром 31. На валу 19 установлены кулачок 32, который через рычаг 33 осуществляет подъем и опускание пиноли 23 во время движения стола 6, и кулачок 34, осуществляющий через систему рычагов 35, 36, 37 фиксацию мальтийского креста 18 фиксатором 38. В нижнем корпусе смонтированы; узел запрессовки твердосплавной смеси в матрицу 7, состоящий из стакана 39 и пуансона 40, установленного на штоке гидроцилиндра 41, связанного с корпусами двумя стяжками 4, вое- 10 принимающими его рабочее усилие; механизм загрузки сбрикетированной твердосплавной массы в стакан 39, состоящий из диска 42 с гнездами для укладки брикетов, сидящего на валу 43 и получающего периодическое враще- 15 ние от гидроцилиндра 44 через храповой механизм 45; механизм центрирования, содерлсащий щпиндель 46 для крепления центровки (или другого инструмента), и гидроцилиндр 47, щток-рейка 48 которого через систе-20 му зубчатых передач 49, кулачок 50 и рычаг 51 обеспечивает возвратные вращательное и поступательное движения щпинделя 46; механизм автоматической поштучной укладки заготовок, имеющий поворотный вал 52, полу- 25 --чающий., периодическое вращение от вала /5й4а1 ЧЭ-рез-пару |:р.цических колес 53, 54 и несущие -аахаат.ы 55/в акрзытом виде образующие по лость -56, 3- кЬтор ю падает заготовка, упор 57, раскрывакэщий; полость 56 так, что заго-30 товка по наклонной части захвата 55 плавно перекатывается в поперечные пазы съемных кассет 58, получающих перемещение на шаг от цепи 59, имеющей ведущие выступы 60 и приводимой в движение от вала 19 через ко-35 ничеокие колеса 49, 54, 61, вал 62, зубчатые колеса 63, 64, 65, вал 66 и звездочку 67. Имеется узел подогрева твердосплавной смеси, предназначенный для придания смеси большей пластичности и состоящий из запол- 40 ненного водой бака 68 и встроенного в него электронагревателя 69 с контрольно-регулирующим элементом 70. Узел расположен в тумбе 3 и соединен при помощи трубопроводов 71 и 72 с внутренним каналом 73 стакана45 39 так, что подогреваемая вода циркулирует по каналу 73, нагревая находящуюся в стакане 39 твердосплавную смесь. Автомат работает следующим образом. Твердосплавная смесь в виде цилиндрических50 брикетов укладывается в гнезда поворотного 5 диока 42 механизма загрузки. Последний по мере расхода твердооплавной смеси периодически поворачивается и автоматически пополняет ее залас в стакане 39 узла запрессовки. Из стакана нагретая в нем смесь под действием пуансона 40, приводимого гидроцилиндром 41, запрессовывается в матрицу 7, предварительно закрытую съемной частью 20. По окончании прессования съемная часть 20 матрицы 7 поднима.ется, и стол 6, поворачиваясь, отрезает заготовку и приводит матрицу с находящейся в ней заготовкой 74 на позицию формирования второго торца, где центровочный или другой инструмент 75, приводимый гидроцилиндром 47, производив обработку второго торца. После этого вновь происходит движение стола 6, который переносит сформированную заготовку на позицию удаления (выпрессовки) и укладки ее в кассету 58. На этой позиции на матрицу опускается пиноль 23 с камерой 24, которая благодаря уплотнению 25 соединяется с матрицей герметично, после чего камера 24 заполняется водой через подводящий 26 и отводящий 27 каналы, открывание и закрывание которых ;производит цилиндр 29 посредством запирающего устройства 28. Затем каналы 26 и 27 вновь перекрываются и на воду в камере оказывают давление плунжером 30, приводимым в движение гидроцилиндром 31, благодаря чему заготовка 74 выпрессовывается из матрицы 7 и падает в приемлые захваты 55 механической руки, которая поворачивается, переносит заготовку 74 и укладывает ее в горизонтально расположенные пазы кассеты 58, которую .послезаполнения снимают с автомата и заменяют пустой. Предмет изобретения Автомат для прессования изделий из порощковых металлических или металлокерамических пластичных масс, содержащий поворотный стол с комплектом сменяемых матриц. отличающийся тем, что, с целью обеспечеимя автоматизации процесса прессования изделЕЙ, форма которых представляет собой сочетание винтовых, цилиндрических, конических и плоских поверхностей, автомат онабжен механизмом профилирования одного из торцов, выполненным в виде шпинделя с укрепленным в нем инструментом.

2)

fuz.I

2О/7/

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| АВТОМАТ РОТОРНОГО ТИПА ДЛЯ ПОДРЕЗКИ КРУГЛЫХЗАГОТОВОК | 1969 |

|

SU251402A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Холодновысадочный автомат | 1978 |

|

SU763031A1 |

| Многопозиционный станок | 1987 |

|

SU1454652A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГАЗОПОГЛОТИТЕЛЕЙ | 1967 |

|

SU200672A1 |

| Многопозиционный станок | 1980 |

|

SU891341A1 |

| Устройство для прессования стеклоизделий | 1986 |

|

SU1636353A1 |

| ДЛЯ ЭАГРУЗКИ-ВЫГРУЗКЙ ПЕЧЕЙ | 1972 |

|

SU342039A1 |

| Установка для прессования металлических порошков | 1982 |

|

SU1092003A1 |

Авторы

Даты

1969-01-01—Публикация