I

Изобретение относится к области обработки металлов давлением и может быть использовано в электронной, радиотехнической и приборостроительной промышленности при изготовлении изделий тип,а двух металлических штырей, жестко связанных с металлической пластиной посредством хрупкого материала.

Известен штамп для объемной штамповки изделий, состояш,ий из двух половин с выполненными в них симметричными между собой и последовательно расположенными вдоль поверхности разъема штампа двумя ручьями 1.

При использовании известного штампа для одновременного профилирования двух штырей, жестко связанных с поперечной пластиной посредством хрупкого материала, например стекла, из-за замкнутости системы деформации при профилировании штырей передаются через хрупкий материал напластину. Так как пластина с обеих сторон заш,емлена, то деформации воспринимает хрупкий материал и в нем возникают недопустимь1е треш.ины, сколы и т. п., что обусловливает низкое качество изделий.

Цель изобретения - повышение качества изделий.

Цель достигается тем, что каждый из ручьев штампа выполнен в виде двух канавок, причем одна из них имеет форму штыря изделия, a плошадь поперечного сечения другой ка.навки превышает плошадь поперечного сечения штыря изделия, одна из половин штампа подпружинена, при этом штамп снабжен расположенными у ручьев с фронтальной его стороны элементами подачи и фиксации заготовки, выполненными в виде подпружиненных планок из магнитного материала.

Для уменьшения сцепления пластины из5 делия с фронтальной стороной штампа, последняя может быть покрыта диамагнитным материалом.

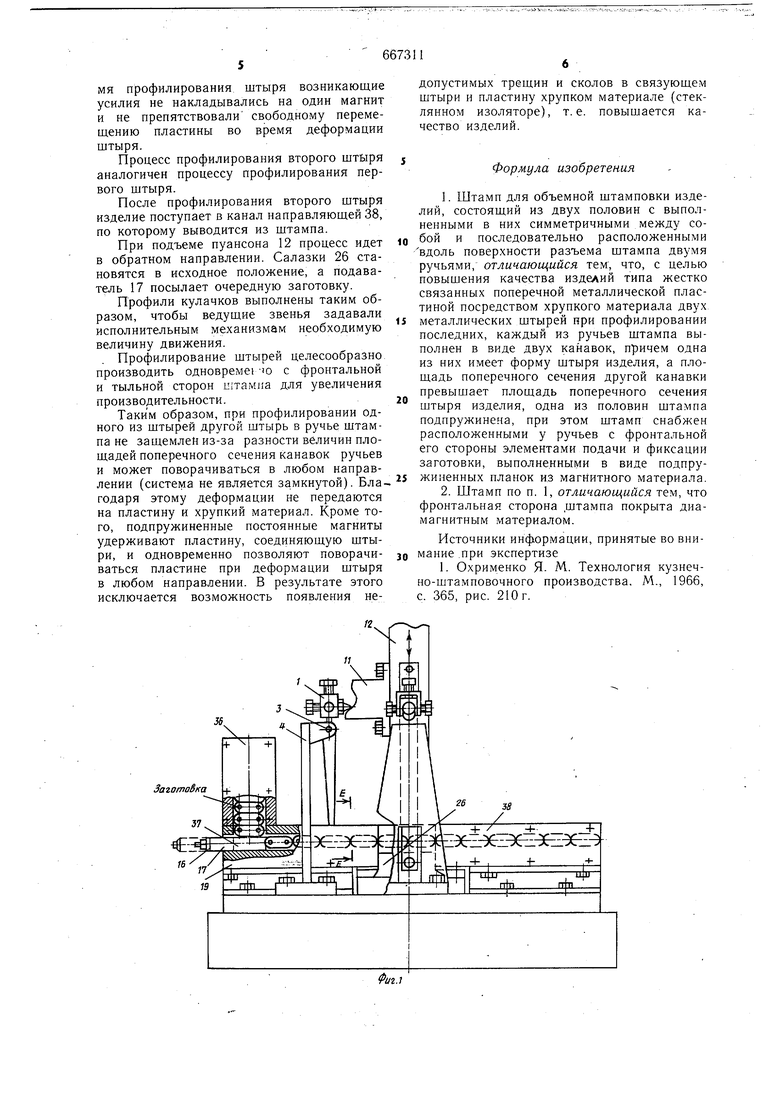

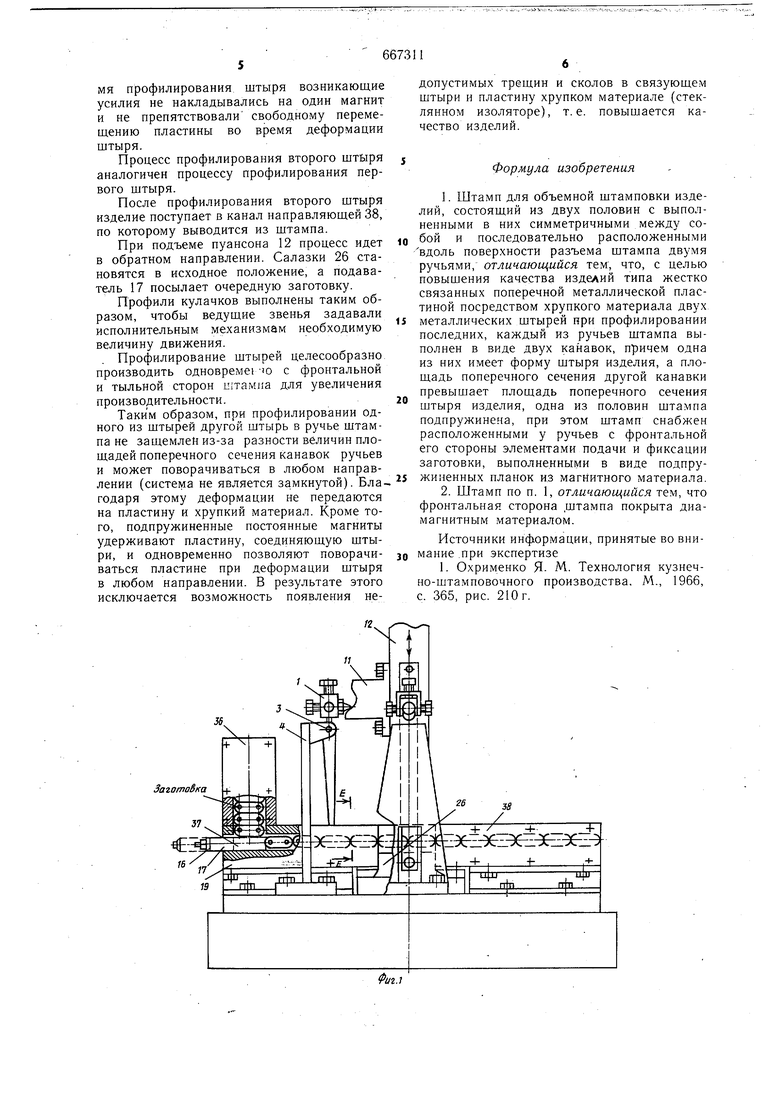

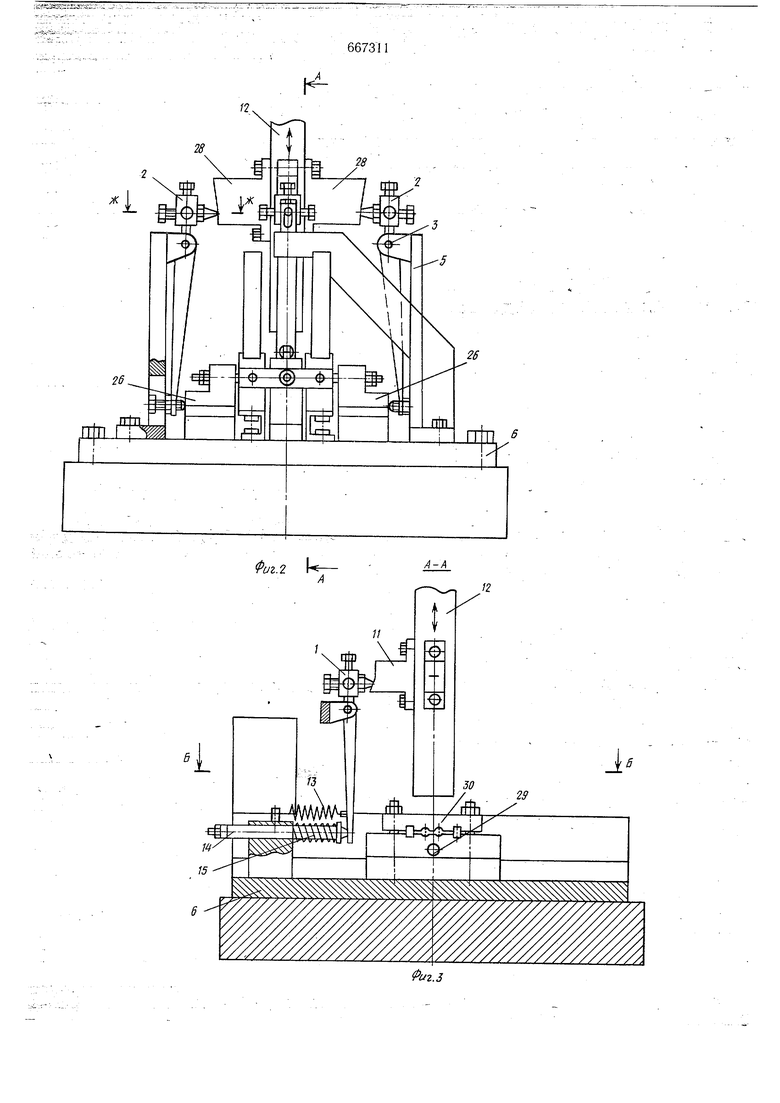

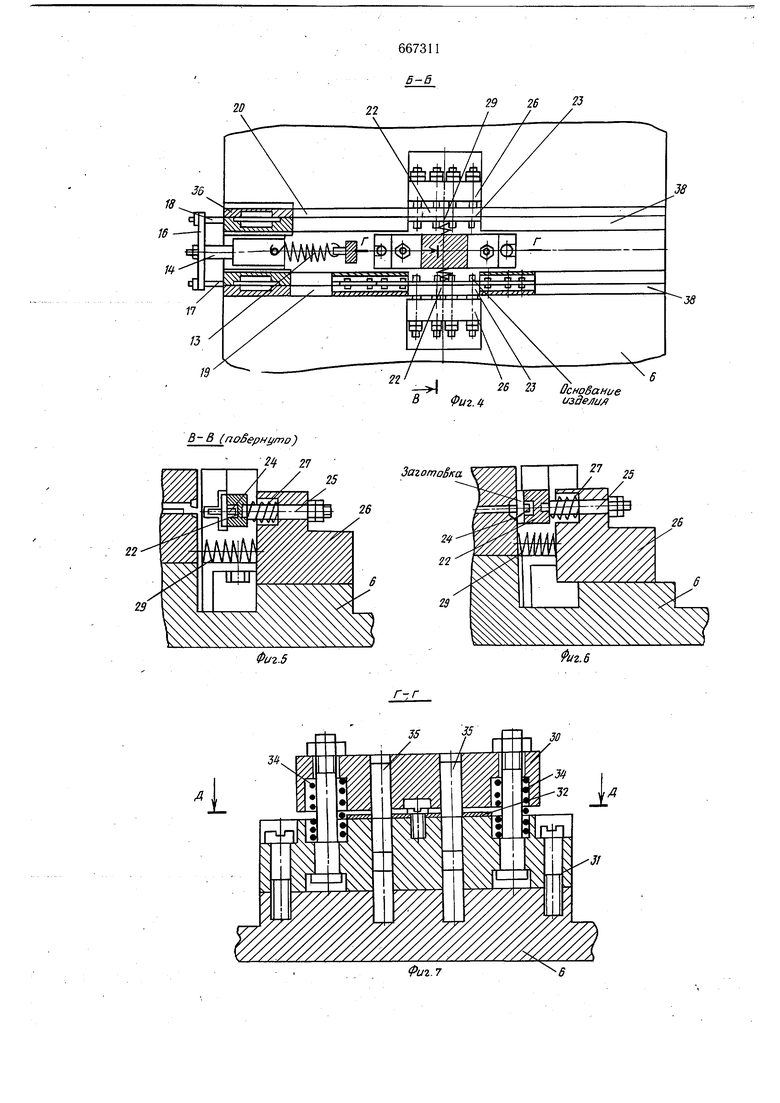

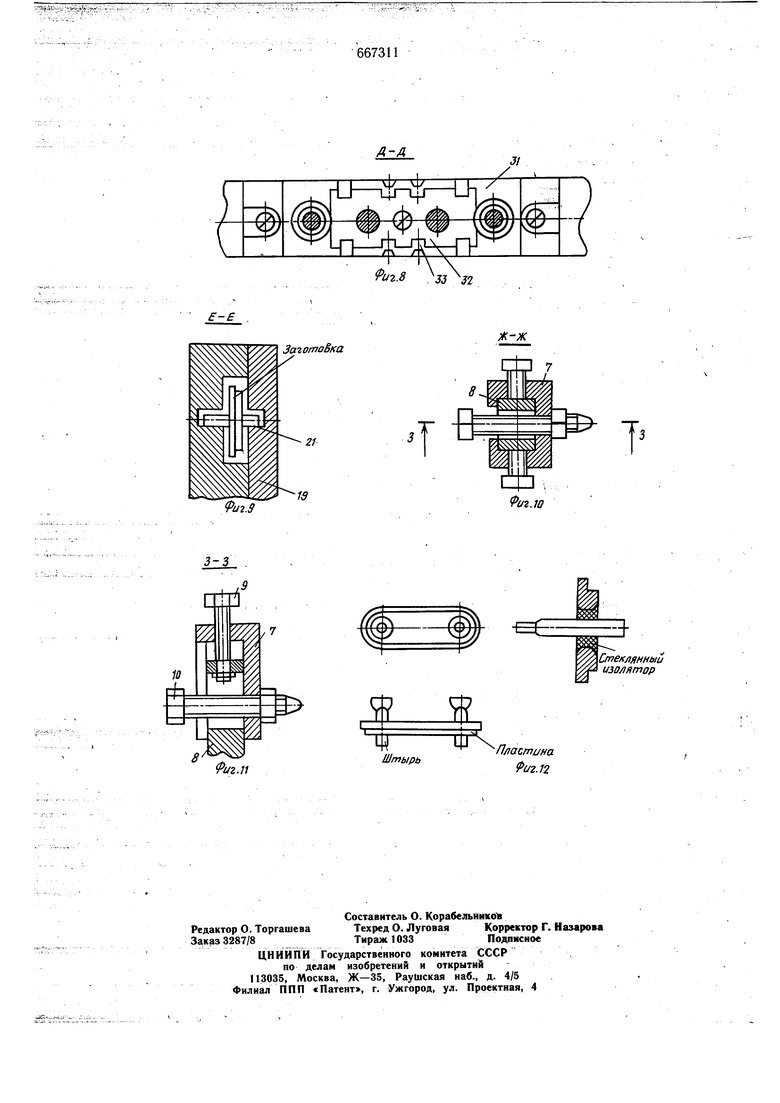

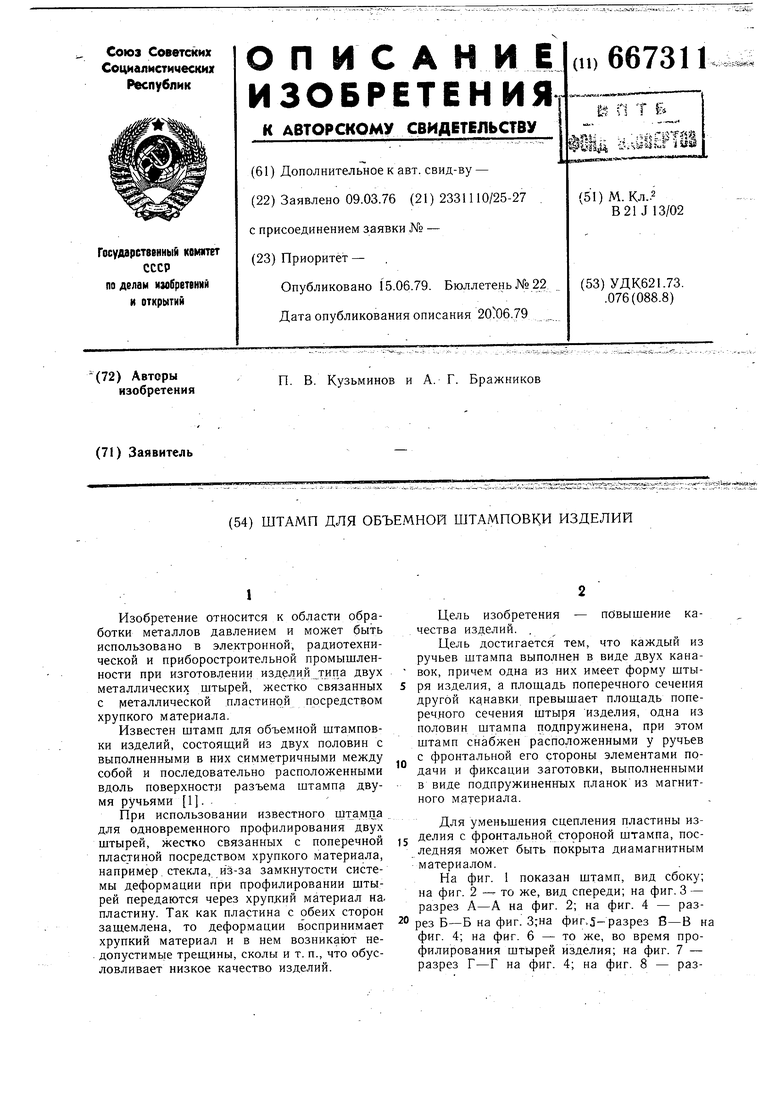

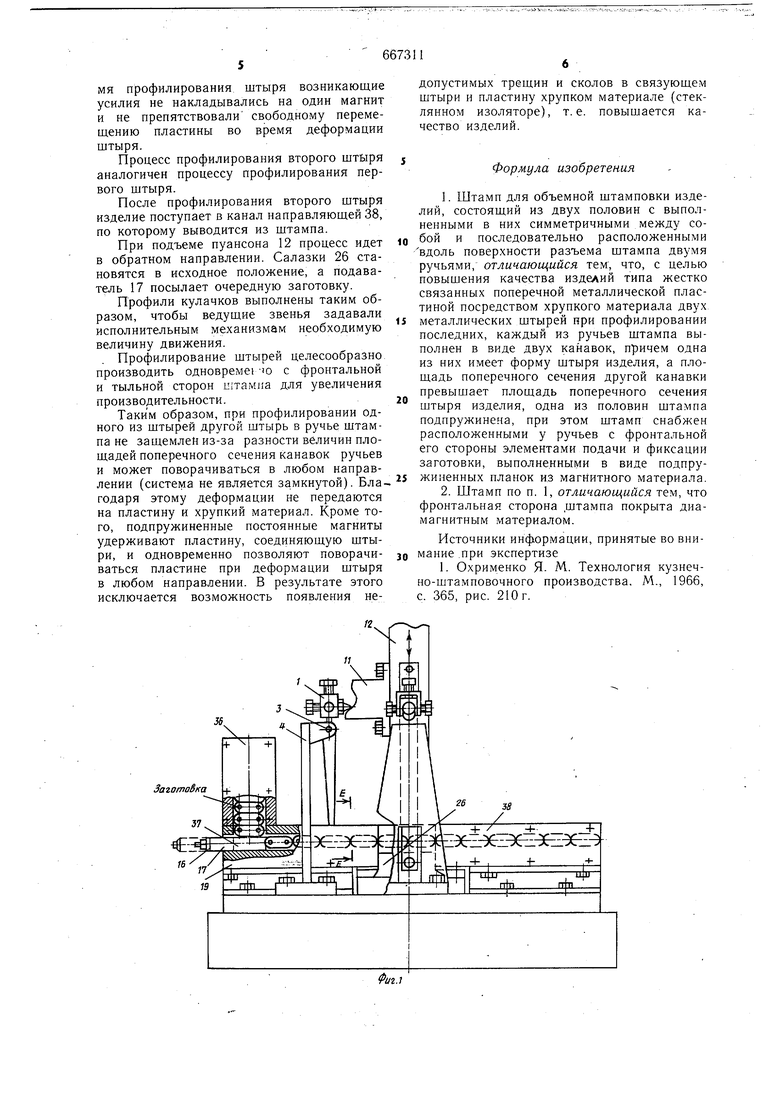

На фиг. 1 показан штамп, вид сбоку; на фиг. 2 - то же, вид спереди; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3;на фиг.5-разрез В-В на фиг. 4; на фиг. 6 - то же, во время профилирования штырей изделия; на фиг. 7 - разрез Г-Г на фиг. 4; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - разрез Е-Е на фиг. 1; на фиг. 10 - разрез Ж-Ж на фиг. фиг. 11 - разрез 3-3 на фиг. 10; на фиг. 12 - изделие в тре.х проекциях. :.; :-.-Штамп содержит ведущее звено 1 для продольной подачи, ведущие звенья, 2 для поперечной подачи, которые соединены при помощи осей 3 с кронштейнами 4 и 5, закрепленными на станине 6. Верхние плечи ведущих звеньев 1 и 2 выполнены раздвижными, чтобы производить более точную регулировку продольной и поперечной подачи изделия. Удлинение или укорочение плеча производится при помощи перемещения обоймы 7 по плечу 8. Винт 9 шарнирно соединен с плечом 8, а с обоймой 7 имеет резьбовое соединение, поэтому при вращении винта 9 происходит перемещение обоймы 7 по плечу 8 для укорочения и удлинения рычага. На обойме 7 установлен толкатель 10, соединенный с обоймой 7. Толкатель Ш копирует, поверхность кулачка 11, установленного на пуансоне 12 пресса. При возвратно-поступательном движении пуансона 12 через толкатель 10 движение передается ведущим звеньям 1 и 2. Для постоянного соединения толкателя 10 с поверхностью кулачка 11 обратное плечо ведущего звена 1 подпружинено пружиной 13. Ведущее звено 1 передает движение толкателю 14, который имеет пружину 15 для возврата толкателя в исходное положение и постоянного соединения с ведущим звеном 1. Толкатель 14 соединен при помощи траверсы 16 с подавателями. 17 и 18 заготовок. Подаватели 17 и 18 имеют возвратнопоступательные движения в направляющих 19 и 20. Ход движения подавателей 17 и 18 равен длине пластины изделия. Каналы направляющих 19 ,и 20 выполнены таким образом, чтобы заготовка при движении опиралась штырями на стенку паза 21. Элементы, подачи и фиксации заготовки состоят из постоянных магнитов в виде планок 22 и 23, которые имеют продольные пазы 24 для прохождения по ним щтырей заготовок с одновременным центрированием их по высоте. Постоянные магниты 22 и 23 служат для удержания заготовки во время подачи последней в ручей штампа. Кроме того, постоянные магниты служат еще гасителями ускорения заготовки, которое она получает от подавателя 17. Постоянные магниты неподвижно посажены на стержни 25, которые могут перемещаться в осевом направлении относительно салазок 26. Постоянные магниты 22 и 23 подпружинены пружинами 27, чтобы во время профилирования щтыря удерживать заготовку в ручье щтампа с определенным усилием и в то же время сохранять свободу перемещения заготовки во время деформации щтыря. Постоянные магниты выставлены относительно кромки канала направляющих 19 и 20 без уступов. Салазки 26 перемещаются по направляющим станины 6, установленной на столе пресса. Движение салазкам26 передается от ведущих звеньев 2, которые, перемещаясь по профилю кулачка 28, получают движениеот пуансона 12 пресса. Обратный ход салазкам 26 придают пружины 29. Профилирование щтырей производится за счет перемещения верхней половины. 30 щтампа. Давление на верхнюю половину 30 передается от пуансона 12 пресса. К нижней половине 31 щтампа прикреплена фасонная г{ластинка 32. Пазы 33 имеют форму профилируемой части щтырей издеЛИЯ, а толщина пластинки 32 определяет толщину профилируемой части щтыря. Каждый из двух последовательно расположенных ручьев щтампа выполнен в виде двух канавок, причем одна из них. имеет форму щтыря изделия, а площадь поперечного сечения другой канавки превы,щает площадь поперечного сечения щтыря изделия. Верхняя половина 30 щтампа подпружинена посредством пружины 34. Возвратно-поступательное движение верхней половины 30 происходит по направляющим штифтам 35. Нижняя половина 31 неподвижно установлена на станине 6. Штамп работает следующим образом. В магазины 36 загружают заготовку, состоящую из пластины, жестко связанной со щтырями посредством стеклянного изолятора. Подавателем 17, которому передается движение от ведущего звена 1 через толкатель 14, заготовка посылается в каналы направляющих 19 и 20. По каналу заготовка направляется к элементам подачи и фиксации, которые при помощи магнитов 22 и 23 удерживают заготовку в заданном положении. В этот момент ведущее звено 2 двигает салазки вместе с заготовкой в ручей щтампа, а подаватель 17 в это время движется в обратном направлении. Одновременно с окончанием профилирования очередная заготовка занимает освободившееся место 37. Пружины 27 отрегулированы таким образом, чтобы во время профилирования щтыря возникающие деформации могли свободно переместить заготовку и снять возникающие напряжения в пластине и хрупком стеклянном изоляторе, Постоянные магниты удерживают пластину во время подачи, профилирования ,щтыря и обратного хода салазок 26. Обратный ход салазкам придают пружины 29.. После профилирования одного щтыря заготовка перемещается с постоянного магнита 22 на другой постоянный магнит 23, которые имеют самостоятельные направляющие мехапизмы. Это сделано для того, чтобы во время профилирования штыря возникающие усилия не накладывались на один магнит и не препятствовали свободному перемещению пластины во время деформации щтыря.

Процесс профилирования второго щтыря аналогичен процессу профилирования первого щтыря.

После профилирования второго щтыря изделие поступает в канал направляющей 38, по которому выводится из щтампа.

При подъеме пуансона 12 процесс идет в обратном направлении. Салазки 26 становятся в исходное положение, а подаватель 17 посылает очередную заготовку.

Профили кулачков выполнены таким образом, чтобы ведущие звенья задавали исполнительным механизмам необходимую величину движения.

Профилирование щтырей целесообразно производить одновременно с фронтальной и тыльной сторон uiTaMJia для увеличения производительности.

Таким образом, при профилировании одного из щтырей другой щтырь в ручье штампа не защемлен из-за разности величин площадей поперечного сечения канавок ручьев и может поворачиваться в любом направлении (система не является замкнутой). Благодаря этому деформации не передаются на пластину и хрупкий материал. Кроме того, подпружиненные постоянные магниты удерживают пластину, соединяющую щтыри, и одновременно позволяют поворачиваться пластине при деформации щтыря в любом направлении. В результате этого исключается возможность появления неX.

Заготовка

допустимых трещин и сколов в связующем щтыри и пластину хрупком материале (стеклянном изоляторе), т.е. повышается качество изделий.

Формула изобретения

1.Штамп для объемной штамповки изделий, состоящий из двух половин с выполненными в них симметричными между собой и последовательно расположенными

вдоль поверхности разъема щтампа двумя ручьями, отличающийся тем, что, с целью повыщения качества изделий типа жестко связанных поперечной металлической пластиной посредством хрупкого материала двух металлических щтырей при профилировании последних, каждый из ручьев щтампа выполнен в виде двух канавок, причем одна из них имеет форму щтыря изделия, а площадь поперечного сечения другой канавки превыщает площадь поперечного сечения штыря изделия, одна из половин щтампа подпружинена, при этом штамп снабжен расположенными у ручьев с фронтальной его стороны элементами подачи и фиксации заготовки, выполненными в виде подпружиненных планок из магнитного материала.

2.Штамп по п. 1, отличающийся тем, что фронтальная сторона штампа покрыта диамагнитным материалом.

Источники информации, принятые во внимание .при экспертизе

1. Охрименко Я. М. Технология кузнечно-штамповочного производства, М., 1966, с. 365, рис. 210г. Г В-В (noBepHijmo 2 27 Б-б .. --И26 23 Основание ° Фиглизде и 6 ЗаготоВка

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки штучных заготовок из листа и проволоки | 1987 |

|

SU1433557A2 |

| Штамп для гибки изделий типа рамок из проволоки | 1986 |

|

SU1466832A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Устройство для изготовления пружин для односторонных грыжевых бандажей | 1975 |

|

SU535994A1 |

| Штамп для выдавливания инструментов спиральной формы | 1977 |

|

SU656732A1 |

| Штамп для гибки заготовок | 1983 |

|

SU1127666A2 |

| Штамп для разделительных операций | 1987 |

|

SU1433620A1 |

| Штамп для штамповки деталей | 1982 |

|

SU1063523A1 |

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| Устройство формования вкладышей для ампул | 1985 |

|

SU1274961A2 |

30

Риг.7

31

/ .

/

Tb4t4i;p

Т I т

I I л ч

.S

JJ V2

ЗаготоВка

1Э

(Ри1.3

Т

./

иг.П

Стеклянный изолятор

трГЧ

Пластина иг.П

Авторы

Даты

1979-06-15—Публикация

1976-03-09—Подача