4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления коленчатых валов наплавкой | 1987 |

|

SU1456294A1 |

| Способ наплавки крупногабаритных деталей и устройство для его осуществления | 1987 |

|

SU1484525A1 |

| Способ наплавки цилиндрических деталей с отверстиями | 1987 |

|

SU1542725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ С НАПЛАВЛЕННЫМ ПОКРЫТИЕМ И ДЕТАЛЬ, ИЗГОТОВЛЕННАЯ С ИСПОЛЬЗОВАНИЕМ ЭТОГО СПОСОБА | 2003 |

|

RU2255845C1 |

| СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛКОВ | 1997 |

|

RU2121897C1 |

| Способ устранения дефекта смятия и износа головки рельсов в зоне сварного стыка электродуговой наплавкой | 2019 |

|

RU2708126C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ | 2017 |

|

RU2660537C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2017 |

|

RU2668645C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

|

RU2095211C1 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

Изобретение относится к сварочному производству, а именно к способам уменьшения деформации и напряжений при механизированной наплавке тел вращения преимущественно больщой длины. Цель изобретения - повышение усталостной прочности и уменьшение остаточных деформаций и напряжений с одновременным снижением энергетических затрат. Процесс ведут наплавочной и подогревающей горелками, расположенными в диаметрально противоположных сторонах от продольной оси детали. Подогрев производят, начиная одновременно с наплавкой. После подогрева на участке, длина которого определяется по формуле ,35-а-О/Ун -Н, где AL - участок детали, на которой производят подогрев, см; а - коэффициент температуропроводности, D - диаметр восстанавливаемой детали, см; V - скорость наплавки, см/с; Н - шаг наплавки, см. Подогрев прекращают. При таком выполнении подогрева получают одинаковые пластические деформации по периметру наплав- ляемой детали. Это устраняет остаточные § деформации прогиба, сокращает период теп- лонасыщения и способствует получению од- /} нородных по структуре наплавленных слоев по длине детали. 3 ил.

О)

ел

Изобретение относится к сварочному производству, а именно к способам уменьшения деформаций и напряжений при механизированной наплавке тел вращения, преимущественно большой длины, и может найти применение в различных отраслях машиностроения.

Цель изобретения - повышение усталостной прочности и уменьшение остаточных деформаций и напряжений с одновременным снижением энергетических затрат на подогрев деталей,

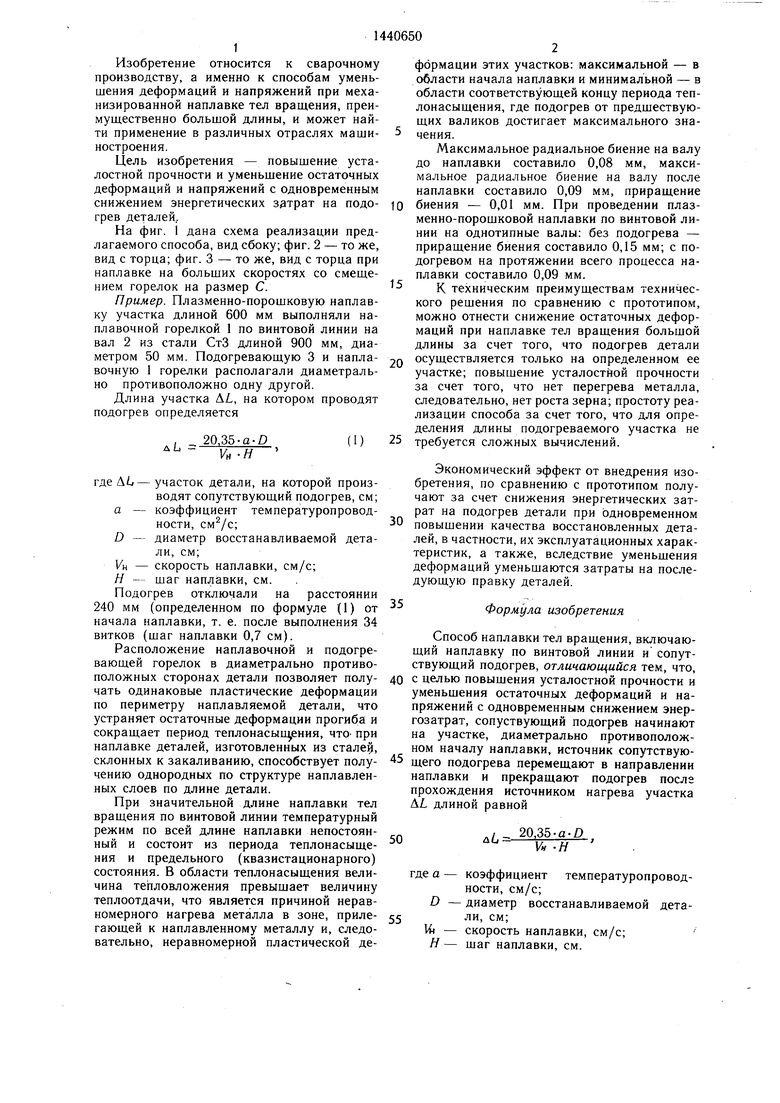

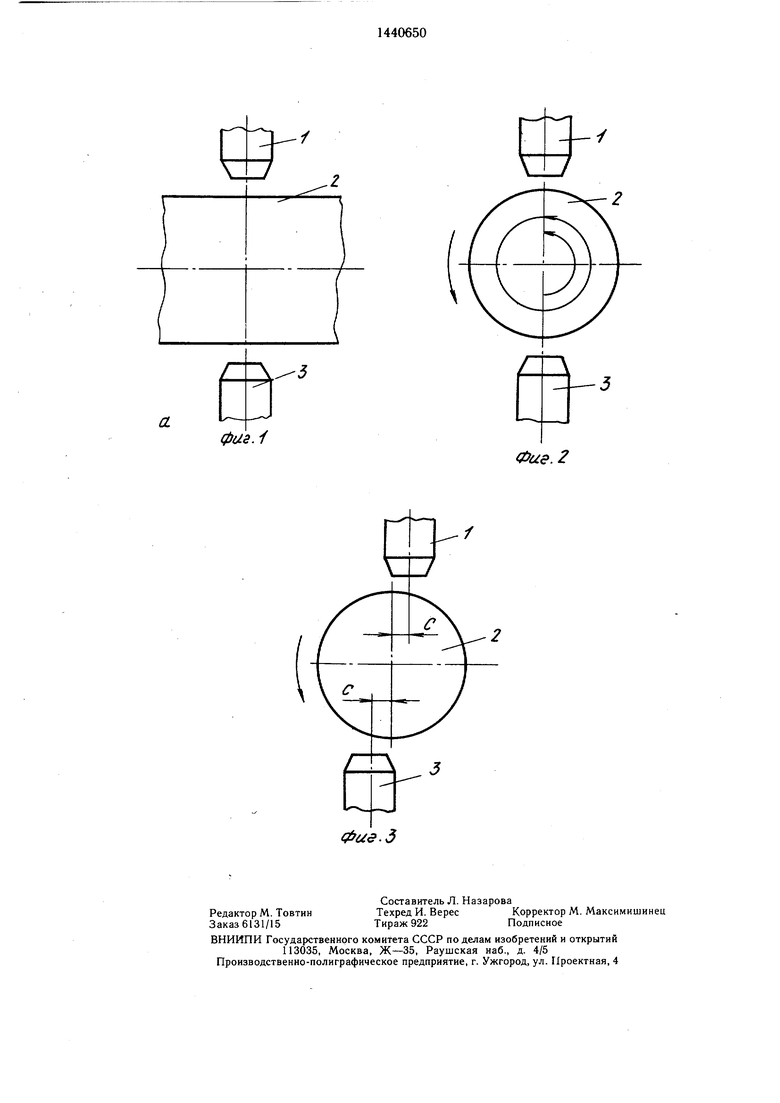

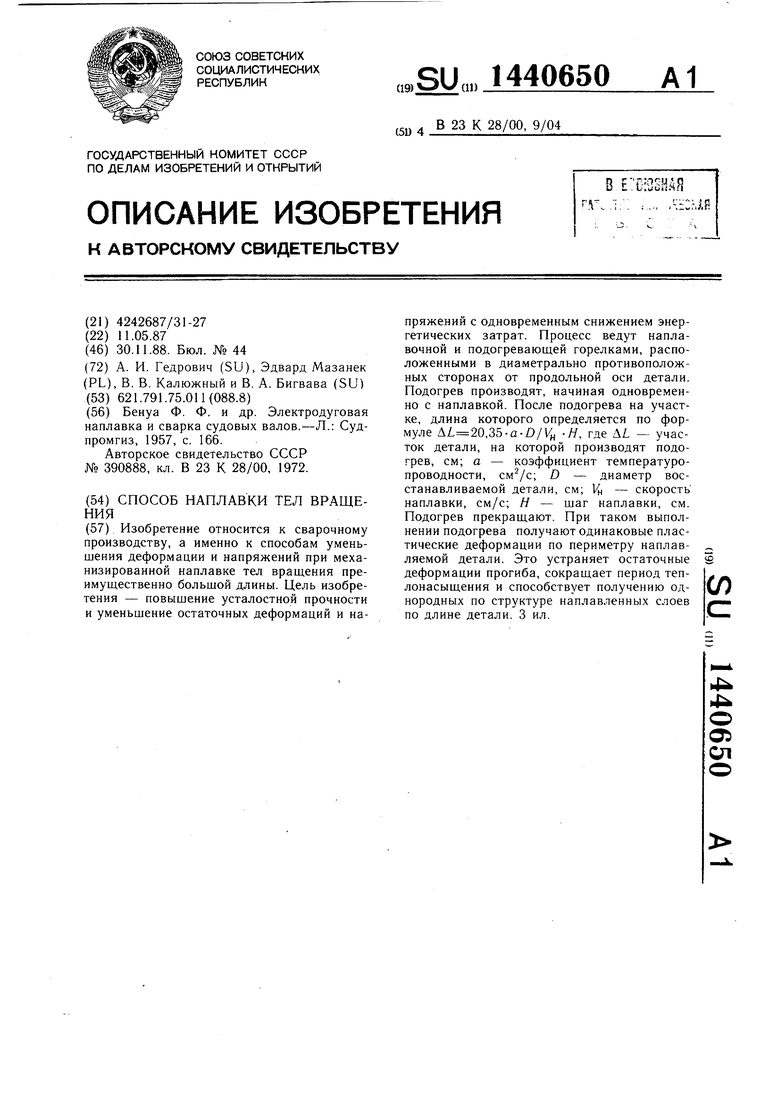

На фиг. 1 дана схема реализации предлагаемого способа, вид сбоку; фиг. 2 - то же, вид с торца; фиг. 3 - то же, вид с торца при наплавке на больших скоростях со смещением горелок на размер С.

Пример. Плазменно-порошковую наплавку участка длиной 600 мм выполняли наплавочной горелкой 1 по винтовой линии на вал 2 из стали СтЗ длиной 900 мм, диаметром 50 мм. Подогревающую 3 и наплавочную 1 горелки располагали диаметрально противоположно одну другой.

Длина участка AL, на котором проводят подогрев определяется

, 20.35-а-Д 1/н Я

где ЛЬ- участок детали, на которой производят сопутствующий подогрев, см; а - коэффициент температуропроводности,

диаметр восстанавливаемой детали, см;

1/н - скорость наплавки, см/с; Я - шаг наплавки, см. Подогрев отключали на расстоянии 240 мм (определенном по формуле (1) от начала наплавки, т. е. после выполнения 34 витков (шаг наплавки 0,7 см).

Расположение наплавочной и подогревающей горелок в диаметрально противоD положных сторонах детали позволяет полу- 40 с целью повышения усталостной прочности и

чать одинаковые пластические деформации по периметру наплавляемой детали, что устраняет остаточные деформации прогиба и сокращает период теплонасыщ ения, чтО при наплавке деталей, изготовленных из стале, склонных к закаливанию, способствует получению однородных по структуре наплавленных слоев по длине детали.

При значительной длине наплавки тел вращения по винтовой линии температурный режим по всей длине наплавки непостоянный и состоит из периода теплонасыще- ния и предельного (квазистационарного) состояния. В области теплонасыщения величина тепловложения превыщает величину теплоотдачи, что является причиной неравномерного нагрева металла в зоне, прилегающей к наплавленному металлу и, следовательно, неравномерной пластической де45

50

55

уменьшения остаточных деформаций и напряжений с одновременным снижением энергозатрат, сопуствующий подогрев начинают на участке, диаметрально противоположном началу наплавки, источник сопутствующего подогрева перемещают в направлении наплавки и прекращают подогрев после прохождения источником нагрева участка AL длиной равной

,/ 20.35. д. V. -Н

где а - коэффициент температуропроводности, см/с;

D - диаметр восстанавливаемой детали, см;

Ut - скорость наплавки, см/с; Я - шаг наплавки, см.

10

15

20

25

30

35

формации этих участков: максимальной - в области начала наплавки и минимальной - в области соответствующей концу периода теп- лонасыщения, где подогрев от предшествующих валиков достигает максимального значения.

Максимальное радиальное биение на валу до наплавки составило 0,08 мм, максимальное радиальное биение на валу после наплавки составило 0,09 мм, приращение биения - 0,01 мм. При проведении плаз- менно-порощковой наплавки по винтовой линии на однотипные валы: без подогрева - приращение биения составило 0,15 мм; с подогревом на протяжении всего процесса наплавки составило 0,09 мм.

К техническим преимуществам технического рещения по сравнению с прототипом, можно отнести снижение остаточных деформаций при наплавке тел вращения большой длины за счет того, что подогрев детали осуществляется только на определенном ее участке; повышение усталостной прочности за счет того, что нет перегрева металла, следовательно, нет роста зерна; простоту реализации способа за счет того, что для определения длины подогреваемого участка не требуется сложных вычислений.

Экономический эффект от внедрения изобретения, по сравнению с прототипом получают за счет снижения энергетических затрат на подогрев детали при одновременном повышении качества восстановленных деталей, в частности, их эксплуатационных характеристик, а также, вследствие уменьшения деформаций уменьшаются затраты на последующую правку деталей.

Формула изобретения

Способ наплавки тел вращения, включающий наплавку по винтовой линии и сопутствующий подогрев, отличающийся тем, что.

5

0

5

уменьшения остаточных деформаций и напряжений с одновременным снижением энергозатрат, сопуствующий подогрев начинают на участке, диаметрально противоположном началу наплавки, источник сопутствующего подогрева перемещают в направлении наплавки и прекращают подогрев после прохождения источником нагрева участка AL длиной равной

,/ 20.35. д. V. -Н

где а - коэффициент температуропроводности, см/с;

D - диаметр восстанавливаемой детали, см;

Ut - скорость наплавки, см/с; Я - шаг наплавки, см.

а.

0U8.i

Фае. 2

| Бенуа Ф | |||

| Ф | |||

| и др | |||

| Электродуговая наплавка и сварка судовых валов.-Л.: Суд- промгиз, 1957, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| СПОСОБ УМЕНЬШЕНИЯ ДЕФОРМАЦИЙ И НАПРЯЖЕНИЙ | 0 |

|

SU390888A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-30—Публикация

1987-05-11—Подача