головки компенсируется благодаря линейным перемещениям корпуса 10 и угловым перемещениям щтока 38. Далее головка с устанавливаемой деталью подается на сборочную позицию, где в полость цилиндров 31 и 32 подается сжатый воздух, истекающий через сопла 33. В результате этого плунжер 30 расфиксируется относительно корпуса 20 и между ними создается воздушная подущка, благодаря чему сила прижима устанавливаемой детали к базовой будет незначительна. Затем с помощью двигателей 15 устанавливаемой детали сообщаются поисковые перемещения до момента совпадения с отверстием в базовой детали. Далее сжатый воздух исключается, плунжер 30 фиксируется в корпусе 20 и привод 17 обеспечивает сопряжение деталей. При этом сила сборки может ступенчато возрасти благодаря упругим элементам 14, 22, 23, а устанавливаемой детали можно сообщать линейные и угловые колебания с помощью двигателей 15 и приводов. Это облегчает процесс сопряжения деталей. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоустанавливающаяся сборочная головка | 1986 |

|

SU1342658A1 |

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Самоустанавливающаяся головка робота | 1983 |

|

SU1103980A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| Групповой схват промышленного робота | 1981 |

|

SU975389A1 |

| Захватная головка манипулятора | 1988 |

|

SU1572806A1 |

| Автоматическое устройство для установки вала в отверстие | 1983 |

|

SU1090521A2 |

| АДАПТИВНЫЙ ПНЕВМОГИДРАВЛИЧЕСКИЙ РОБОТ | 2002 |

|

RU2224637C1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Схват | 1977 |

|

SU659377A1 |

Изобретение относится к машиностроению и приборостроению и позволяет расширить технологические возможности за счет обеспечения сборки по переходным посадкам и посадкам с натягом легко деформируемых деталей. Вначале головка подается на позицию установки сменного инструмента, где она опускается вниз и стыкуется со сменным инструментом благодаря совмеш,ению конического пальца 6 с отверстием 7. При этом ошибка позиционирования (Л 4 о а сд сд

1

Изобретение относится к мащинострое- нию и приборостроению и может быть использовано в робототехнологических сборочных комплексах.

Цель изобретения - расщирение технологических возможностей за счет возможности сборки по переходным посадкам и посадкам с натягом легкодеформируемых деталей.

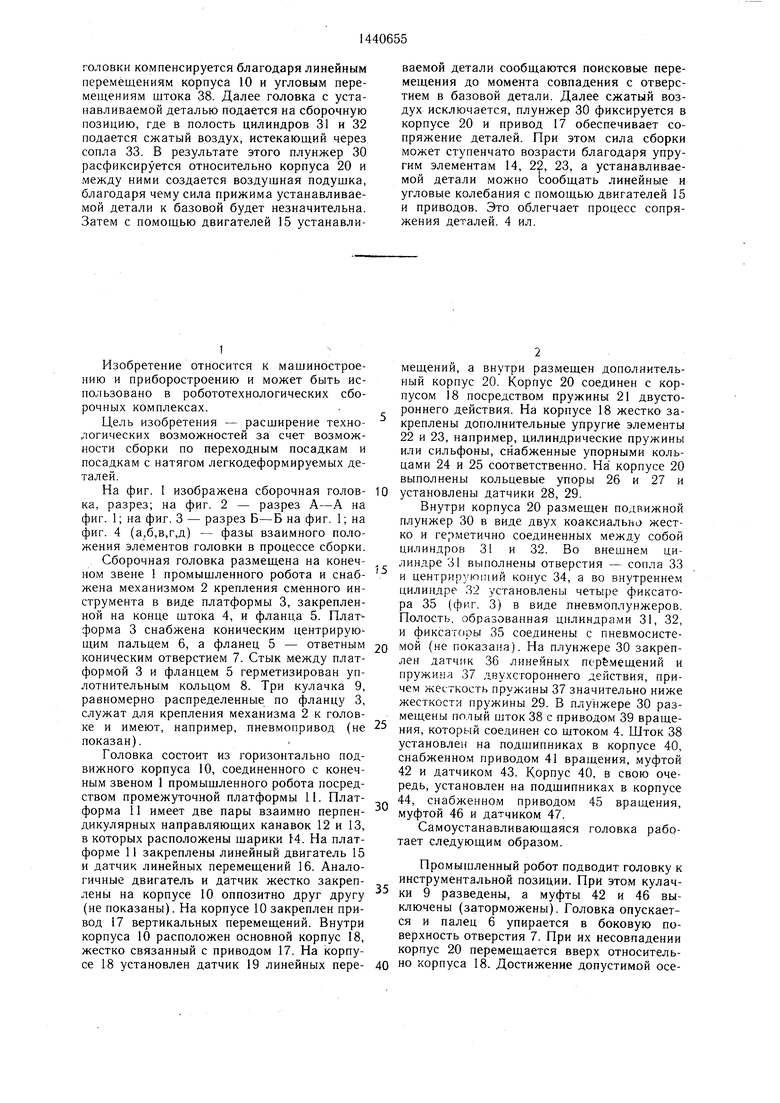

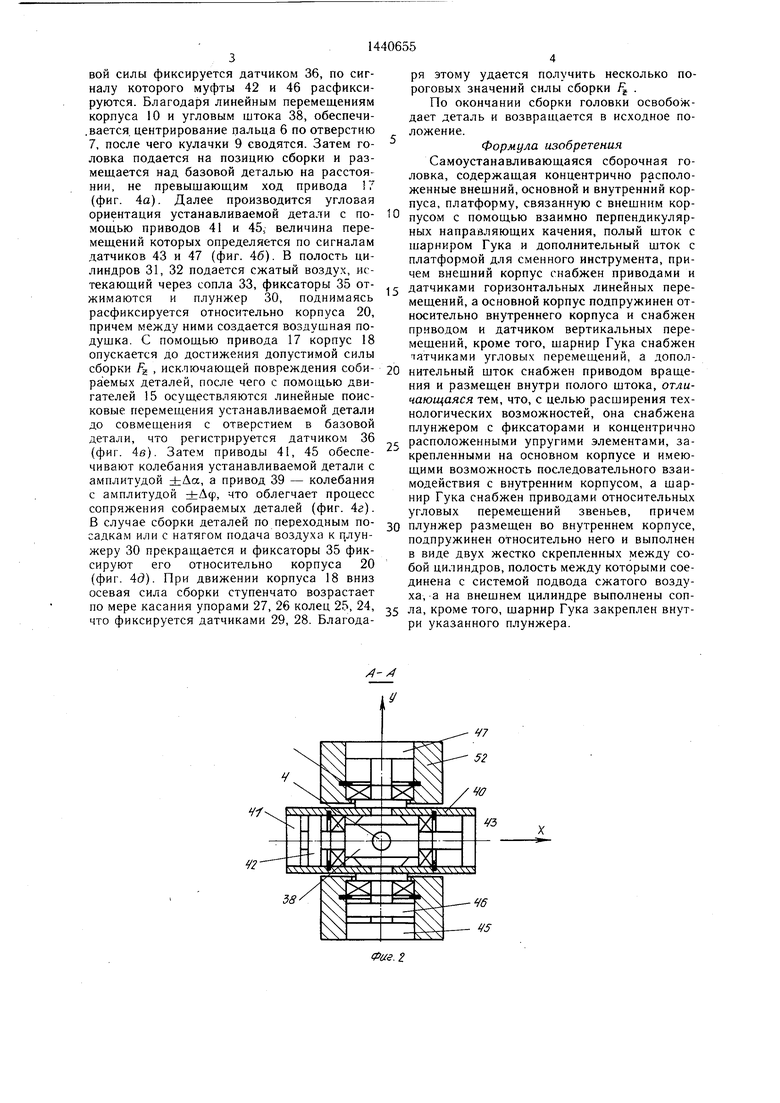

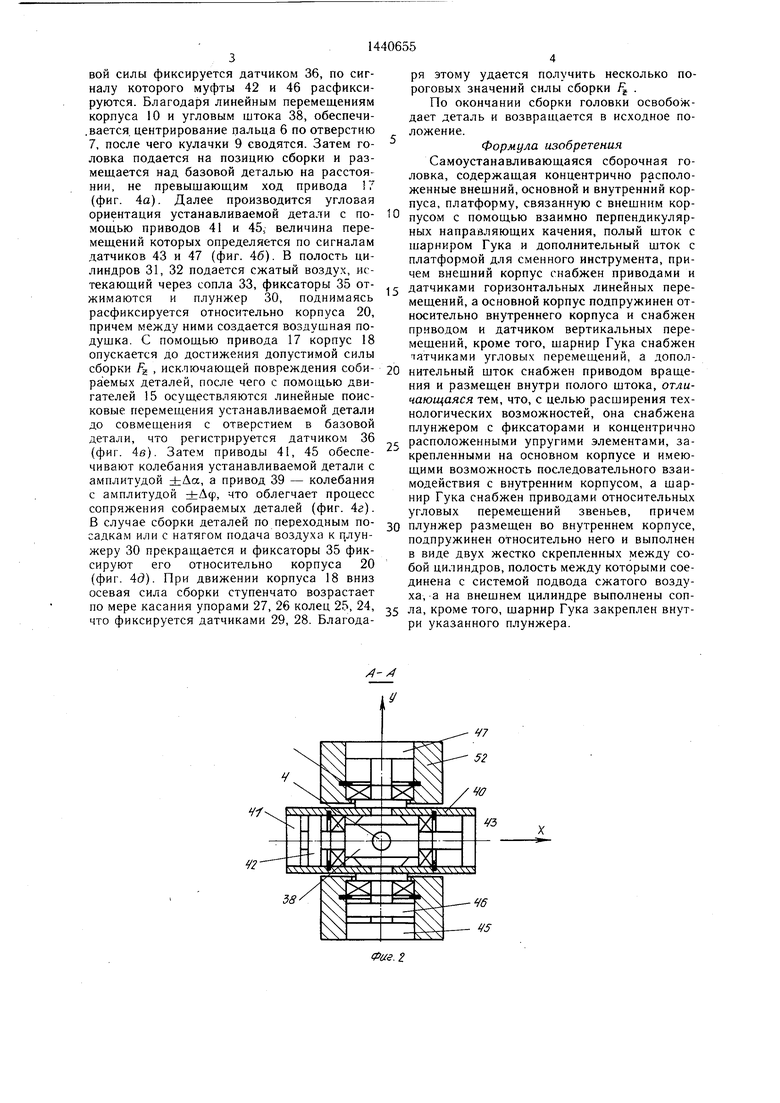

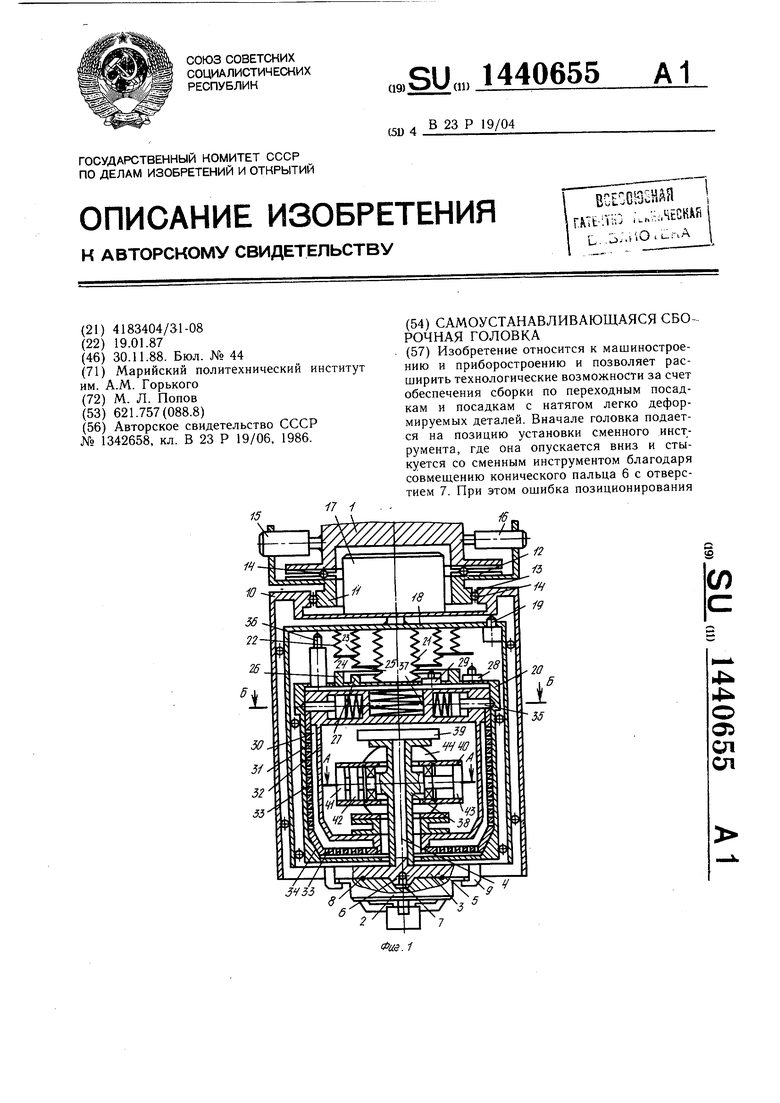

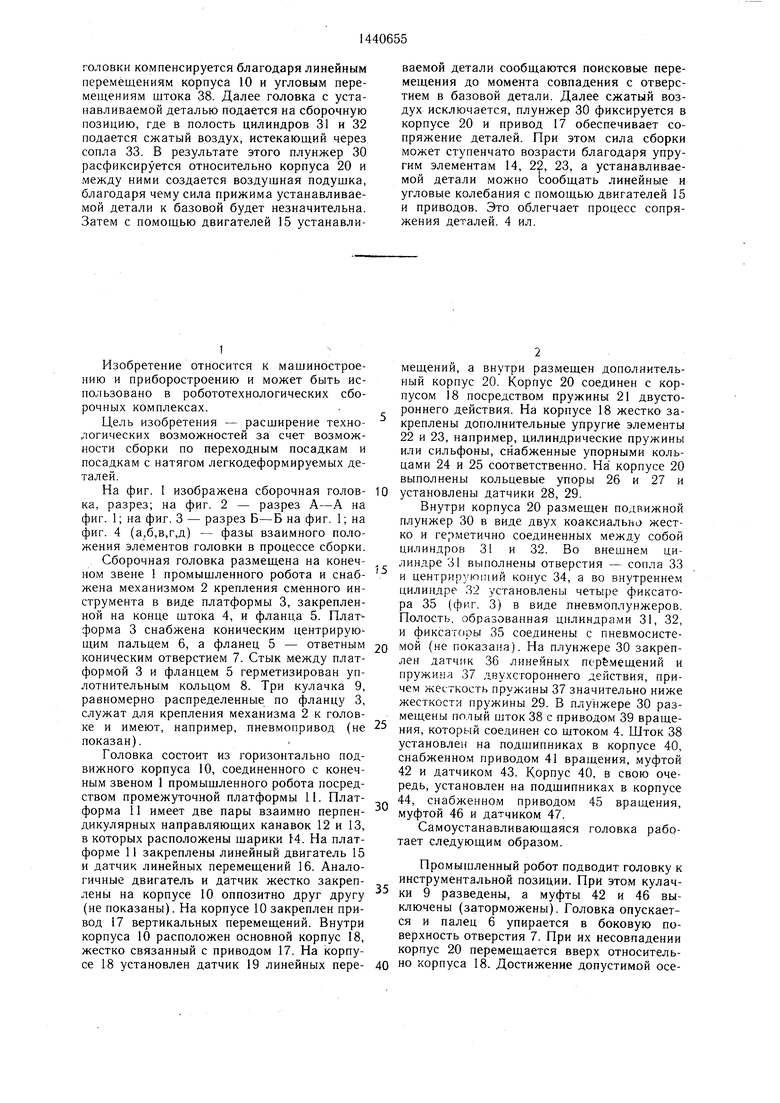

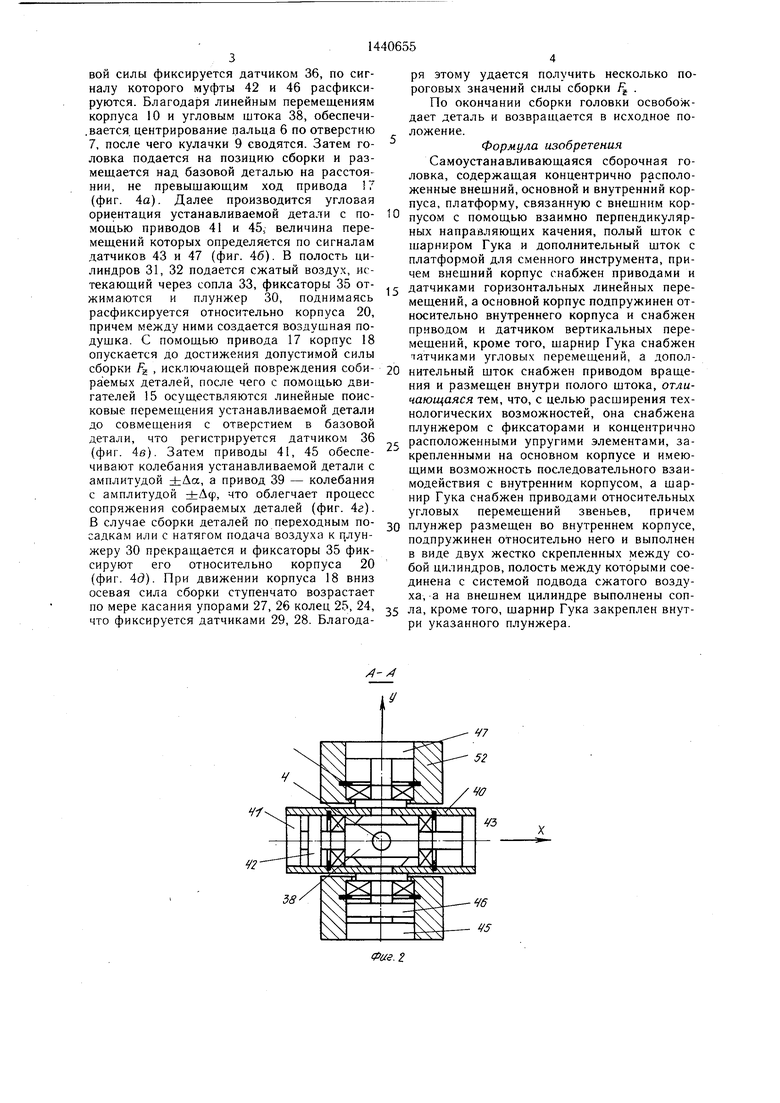

На фиг. 1 изображена сборочная головка, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 (а,б,в,г,д) - фазы взаимного положения элементов головки в процессе сборки.

Сборочная головка размещена на конечном звене 1 промыщленного робота и снабжена механизмом 2 крепления сменного инструмента в виде платформы 3, закрепленной на конце штока 4, и фланца 5. Плат форма 3 снабжена коническим центрирующим пальцем 6, а фланец 5 - ответным коническим отверстием 7. Стык между платформой 3 и фланцем 5 герметизирован уп- лотнительным кольцом 8. Три кулачка 9, равномерно распределенные по фланцу 3, служат для крепления механизма 2 к головке и имеют, например, пневмопривод (не показан).

Головка состоит из горизонтально подвижного корпуса 10, соединенного с конечным звеном 1 промыщленного робота посредством промежуточной платформы 11. Платформа 11 имеет две пары взаимно перпендикулярных направляющих канавок 12 и 13, в которых расположены щарики 14. На платформе 11 закреплены линейный двигатель 15 и датчик линейных перемещений 16. Аналогичные двигатель и датчик жестко закреплены на корпусе 10 оппозитно друг другу (не показаны). На корпусе 10 закреплен привод 17 вертикальных перемещений. Внутри корпуса 10 расположен основной корпус 18, жестко связанный с приводом 17. На корпусе 18 установлен датчик 19 линейных перемещений, а внутри размещен дополнительный корпус 20. Корпус 20 соединен с корпусом 18 посредством пружины 21 двустороннего действия. На корпусе 18 жестко закреплены дополнительные упругие элементы 22 и 23, например, цилиндрические пружины или сильфоны, снабженные упорными кольцами 24 и 25 соответственно. На корпусе 20 выполнены кольцевые упоры 26 и 27 и

установлены датчики 28, 29.

Внутри корпуса 20 размещен подвижной плунжер 30 в виде двух коаксиально жестко и герметично соединенных между собой цилиндров 31 и 32. Во внешнем цилиндре 31 выполнены отверстия - сопла 33

и центрирующий конус 34, а во внутреннем цилиндре 32 установлены четыре фиксатора 35 (фиг. 3) в виде пнев.моплунжеров. Полость, образованная цилиндрами 31, 32, и фиксаторы 35 соединены с пневмосистемой (не показана). На плунжере 30 закреплен датчик 36 линейных перемещений и пружина 37 двухстороннего действия, причем жесткость пружины 37 значительно ниже жесткости пружины 29. В плунжере 30 размещены полый шток 38 с приводом 39 вращения, который соединен со штоком 4. Шток 38 установлен на подшипниках в корпусе 40, снабженном приводом 41 вращения, муфтой 42 и датчиком 43. Корпус 40, в свою очередь, установлен на подшипниках в корпусе

44, снабженном приводом 45 вращения, муфтой 46 и датчиком 47.

Самоустанавливающаяся головка работает следующим образом.

Промышленный робот подводит головку к инструментальной позиции. При этом кулачки 9 разведены, а муфты 42 и 46 выключены (заторможены). Головка опускается и палец 6 упирается в боковую поверхность отверстия 7. При их несовпадении корпус 20 перемещается вверх относительно корпуса 18. Достижение допустимой осевой силы фиксируется датчиком 36, по сигналу которого муфты 42 и 46 расфикси- руются. Благодаря линейным перемещениям корпуса 10 и угловым штока 38, обеспечи- .вается центрирование пальца 6 по отверстию 7, после чего кулачки 9 сводятся. Затем головка подается на позицию сборки и размещается над базовой деталью на расстоянии, не превышающим ход привода 17 (фиг. 4а). Далее производится угловая ориентация устанавливаемой детали с помощью приводов 41 и 45; величина перемещений которых определяется по сигналам датчиков 43 и 47 (фиг. 46). В полость цилиндров 31, 32 подается сжатый воздух, истекающий через сопла 33, фиксаторы 35 отжимаются и плунжер 30, поднимаясь расфиксируется относительно корпуса 20, причем между ними создается воздушная подушка. С помощью привода 17 корпус 18 опускается до достижения допустимой силы сборки FZ , исключающей повреждения собираемых деталей, после чего с помощью двигателей 15 осуществляются линейные поисковые перемещения устанавливаемой детали до совмещения с отверстием в базовой детали, что регистрируется датчиком 36 (фиг. 4б). Затем приводы 41, 45 обеспечивают колебания устанавливаемой детали с амплитудой ±Да, а привод 39 - колебания с амплитудой ±Аф, что облегчает процесс сопряжения собираемых деталей (фиг. 4г). В случае сборки деталей по переходным посадкам или с натягом подача воздуха к цлун- жеру 30 прекращается и фиксаторы 35 фиксируют его относительно корпуса 20 (фиг. 4д). При движении корпуса 18 вниз осевая сила сборки ступенчато возрастает по мере касания упорами 27, 26 колец 25, 24, что фиксируется датчиками 29, 28. Благода0

ря этому удается получить несколько пороговых значений силы сборки / .

По окончании сборки головки освобождает деталь и возвращается в исходное положение.

Формула изобретения Самоустанавливающаяся сборочная головка, содержащая концентрично расположенные внешний, основной и внутренний корпуса, платформу, связанную с внешним корпусом с помощью взаимно перпендикулярных направляющих качения, полый шток с шарниром Гука и дополнительный шток с платформой для сменного инструмента, причем внешний корпус снабжен приводами и

датчиками горизонтальных линейных перемещений, а основной корпус подпружинен относительно внутреннего корпуса и снабжен приводом и датчиком вертикальных перемещений, кроме того, шарнир Гука снабжен тятчиками угловых перемещений, а допол0 нительный шток снабжен приводом вращения и размещен внутри полого штока, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена плунжером с фиксаторами и концентрично

5 расположенными упругими элементами, закрепленными на основном корпусе и имеющими возможность последовательного взаимодействия с внутренним корпусом, а шарнир Гука снабжен приводами относительных угловых перемещений звеньев, причем

0 плунжер размещен во внутреннем корпусе, подпружинен относительно него и выполнен в виде двух жестко скрепленных между собой цилиндров, полость между которыми соединена с системой подвода сжатого воздуха, а на внещнем цилиндре выполнены соп5 ла, кроме того, щарнир Гука закреплен внутри указанного плунжера.

±Гй

ш.

Фиг.

| Самоустанавливающаяся сборочная головка | 1986 |

|

SU1342658A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-19—Подача