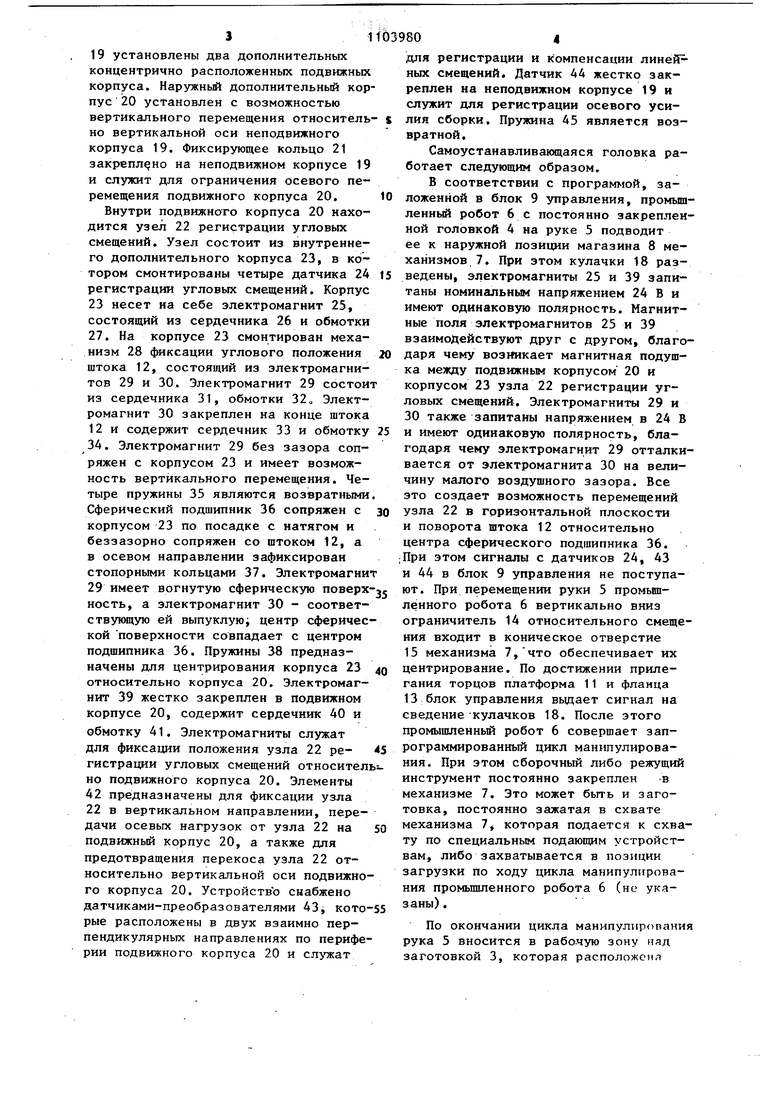

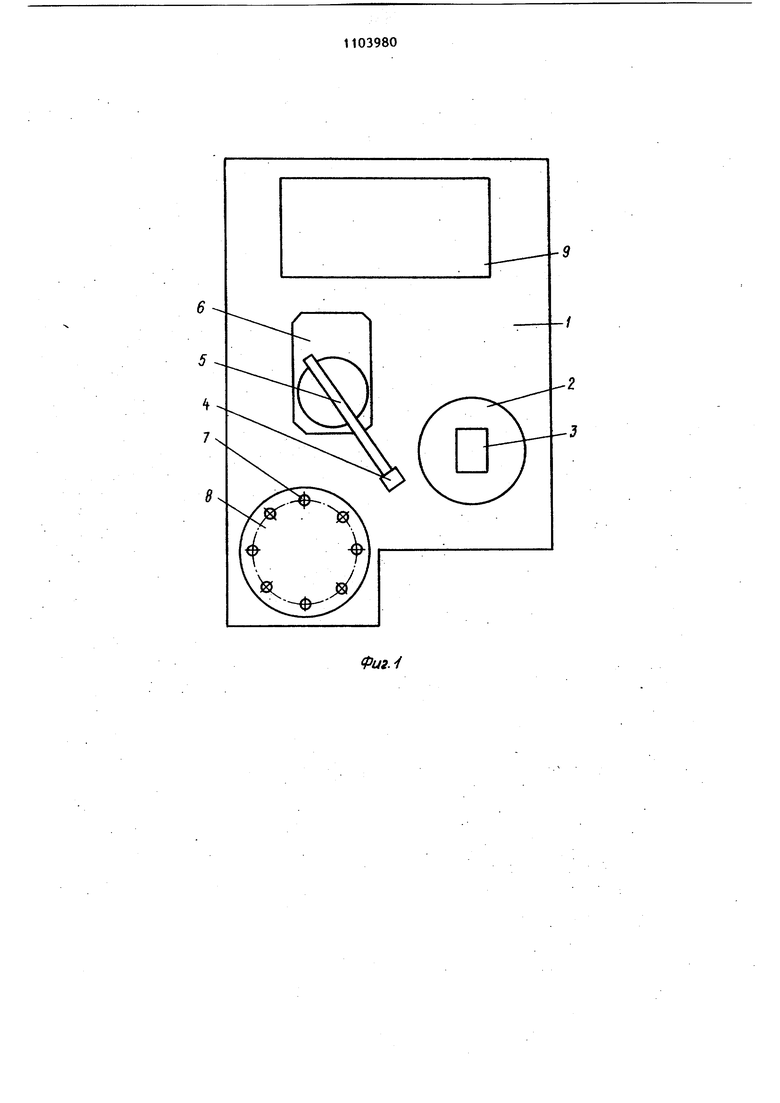

Изобретение относится к промышленной робототехнике и может быть использовано в машиностроении и приборостроении для автоматизации опера ций обработки и сборки изделий. Известна самоустанавливающаяся головка робота, содержащая корпус, механизм для закрепления инструмента установленный на платформе, и датчики угловых перемещений платформы, связанные с приводом поворота платформы, выполненным в виде сильфонов, соединенных через клапаны с источником высокого давления 1J . Однако в известном устройстве не обеспечивается достаточная точность позиционирования, так как платформа имеет только качающееся движение. Целью изобретения является повышение точности позиционирования за счет обеспечения, кроме качательного движения, плоско-параллельного перемещения рабочим злементам головки. Поставленная цель достигается тем, что самоустанавливакицаяся голов ка робота, содержащая основной корпус, механизм для закрепления инстру мента, установленный на платформе, и датчики угловых перемещений платформы, снабжена двумя дополнительными концентрично расположенными корпу сами, штоком, установленньм на сферическом подшипнике во внутреннем дополнительном корпусе, двумя парами электромагнитов, одна из которых выполнена со сферическими рабочими поверхностями, и датчиками перемещения наружного дополнительного корпуса в осевом направлении и внутреннего дополнительного корпуса - в горизон тальном направлении, при этом наружный дополнительный корпус установлен внутри основного корпуса и подпружинен к нему в осевом направлении, а внутренний дополнительный корпус под пружинен к наружному дополнительному корпусу в горизонтальном направлении при этом на одном конце штока закреп лена платформа, а одна пара электромагнитов установлена н-а дополнительных корпусах, а другая, со сферическими рабочими поверхностями, - на внутреннем дополнительном корпусе и на свободном конце штока, кроме того нерабочая поверхность электромагнита, установленного на штоке, вьтолнена плоской, а датчики угловых пере мещений установлены во внутреннем дополнительном корпусе с возможностью взаимодействия с плоской поверхностью электромагнита. На 4шг. 1 изображен робототехнологический комплекс; на фиг. 2 - самоустанавливакнцаяся головка, разрез, на фиг. 3 (а, б, в, г) - фазы взаимного положения элементов головки в процессе работы. Устройство содержит основание 1 (фиг. 1), оборудованное опорой 2 для собираемого (обрабатываемого) изделия 3. Головка 4 закреплена на руке 5 промьшшенного робота 6. Механизм 7 служит для закрепления инструмента и выполнен сменным в зависимости от технологических операций, выполняемых головкой, а именно механической обработки или сборки. Для этой цели робототехнологический комплекс снабжен магазином 8, в котором в заранее определенном порядке размещены различные механизмы 7 (например, схваты, пневмошпиндели с инструментом и т.д.). Для управления работой робототехнологического комплекса, а также для согласования работы магазина 8 и промышленного робота 6 служит блок 9 управления, который может быть реализован, например, в виде микропроцессорного устройства, либо мини-ЭВМ. Механизм 7 соединен с головкой 4 посредством узла 10 крепления и подвода питания. Узел 10 (фиг. 2) содержит два элемента: платформу 11, закрепленную на одном конце штока 12, и фланец 13. Платформа 11 снабжена ограничителем 14 относительного смещения головки 4 относительно механизма 7. Фланец 13 снабжен коническим отверстием 15 с углом конуса, соответствующим углу конуса ограничителя 14 относительно смещения. Платформа 11 и фланец 13 имеют торцовую канавку 16, в которую вложено уплотнительное кольцо 17, служащее для герметизации стыка. Платформа 11 несет три кулачка 18, равномерно расположенные в ее периферии. Кулачки имеют возможность радиального синхронного движения, служат для закрепления механизма 7 к головке 4 и имеют пневмопривод (не показан). Головка 4 состоит из неподвижного корпуса 19, жестко соединенного с рукой 5 промьппленного робота 6. Внутри неподвижного основного корпуса 19 установлены два дополнительных концентрично расположенных подвижных корпуса. Наружньй дополнительный кор пус 20 установлен с возможностью вертикального перемещения относитель но вертикальной оси неподвижного корпуса 19. Фиксирующее кольцо 21 закреплено на неподвижном корпусе 19 и служит для ограничения осевого перемещения подвижного корпуса 20. Внутри подвижного корпуса 20 находится узел 22 регистрации угловых смещений. Узел состоит из внутреннего дополнительного корпуса 23, в котором смонтированы четыре датчика 24 регистрации угловых смещений. Корпус 23 несет на себе электромагнит 25, состоящий из сердечника 26 и обмотки 27. На корпусе 23 смонтирован механизм 28 фиксации углового положения штока 12, состоящий из электромагнитов 29 и 30. Электромагнит 29 состои из сердечника 31, обмотки 32 о Электромагнит 30 закреплен на конце штока 12 и содержит сердечник 33 и обмотку 34. Электромагнит 29 без зазора сопряжен с корпусом 23 и имеет возможность вертикального перемещения. Четыре пружины 35 являются возвратными Сферический подшипник 36 сопряжен с корпусом 23 по посадке с натягом и беззазорно сопряжен со штоком 12, а в осевом направлении зафиксирован стопорными кольцами 37. Электромагни 29 имеет вогнутую сферическую поверх ность, а электромагнит 30 - соответствующую ей выпуклую; центр сферичес кой поверхности совпадает с центром подшипника 36. Пружины 38 предназначены для центрирования корпуса 23 относительно корпуса 20. Электромагнит 39 жестко закреплен в подвижном корпусе 20, содержит сердечник 40 и обмотку 41. Электромагниты служат для фиксации положения узла 22 регистрации угловых смещений относител но подвижного корпуса 20. Элементы 42 предназначены для фиксации узла 22 в вертикальном направлении, передачи осевых нагрузок от узла 22 на подвижный корпус 20, а также для предотвращения перекоса узла 22 относительно вертикальной оси подвижно го корпуса 20. Устройство снабжено датчиками-преобразователями 43, кото рые расположены в двух взаимно перпендикулярных направлениях по перифе рии подвижного корпуса 20 и спужат 1 804 для регистрации и компенсации линей ных смещений. Датчик 44 жестко закреплен на неподвижном корпусе 19 и служит для регистрации осевого усилия сборки. Пружина 45 является возвратной. Самоустанавливающаяся головка работает следующим образом. В соответствии с программой, заложенной в блок 9 управления, промышленный робот 6с постоянно закрепленной головкой 4 на руке 5 подводит ее к наружной позиции магазина 8 механизмов 7. При этом кулачки 18 разведены, электромагниты 25 и 39 запитаны номинальным напряжением 24 В и имеют одинаковую полярность. Магнитные поля электромагнитов 25 и 39 взаимодействуют друг с другом, благодаря чему возникает магнитная подущка между подвижным корпусом 20 и корпусом 23 узла 22 регистрации угловых смещений. Электромагниты 29 и 30 также запитаны напряжением в 24 В и имеют одинаковую полярность, благодаря чему электромагнит 29 отталкивается от электромагнита 30 на величину малого воздушного зазора. Все это создает возможность перемещений узла 22 в горизонтальной плоскости и поворота штока 12 относительно центра сферического подшипника 36, При этом сигналы с датчиков 24, 43 и 44 в блок 9 управления не поступают. При перемещении руки 5 промышленного робота 6 вертикально вниз ограничитель 14 относительного смещения входит в коническое отверстие 15 механизма 7,что обеспечивает их центрирование. По достижении прилегания торцов платформа 11 и фланца 13 блок управления вьщает сигнал на сведение кулачков 18, После этого промышленный робот 6 совершает запрограммированиьй цикл манипулирования. При этом сборочный либо режущий инструмент постоянно закреплен В механизме 7, Это может быть и заготовка, постоянно зажатая в схвате механизма 7, которая подается к схвату по специальным подающим устройствам, либо захватывается в позиции загрузки по ходу цикла манипулирования промышленного робота 6 (не указаны) , По окончании цикла манипулирования рука 5 вносится в рабочую зону няд заготовкой 3, которая расположсил

на опоре 2. Далее промьшшенный робот 6 начинает осуществлять процесс сборки посредством опускания руки 5. Если положение вставляемой в заготовку 3 детали либо инструмента не соответствует заданному, то это положение исправляется самоустанавливающейся головкой. При опускании руки 5 промьпиленного робота 6 под действием усилия сборки в зоне контакта вставляемой детали и заготовки 3 будут возникать реакции. Под действием этих реакций узел 22 регистрации угловых смещений будет перемещаться в горизонтальной плоскости, а шток 12 будет поворачиваться вокруг центра сферического подшипника 36. Таким образом, шток 12 вместе с присоединенным механизмом 7 и электромагнитом 30 будет находиться в состоянии плоско-параллельного движения. Такое движение обеспечивается наличием сферического подшипника и созданием магнитных подушек между электромагнитами 29 и 30, 25 и 39. При этом ийформация от датчиков 24, 43 и 44 непрерывно поступает в блок 9 управления, затем анализируется и на основании анализа вырабатываются сигналы на управление работой самоустанав ливающейся головки и всего робототехнологического комплекса.

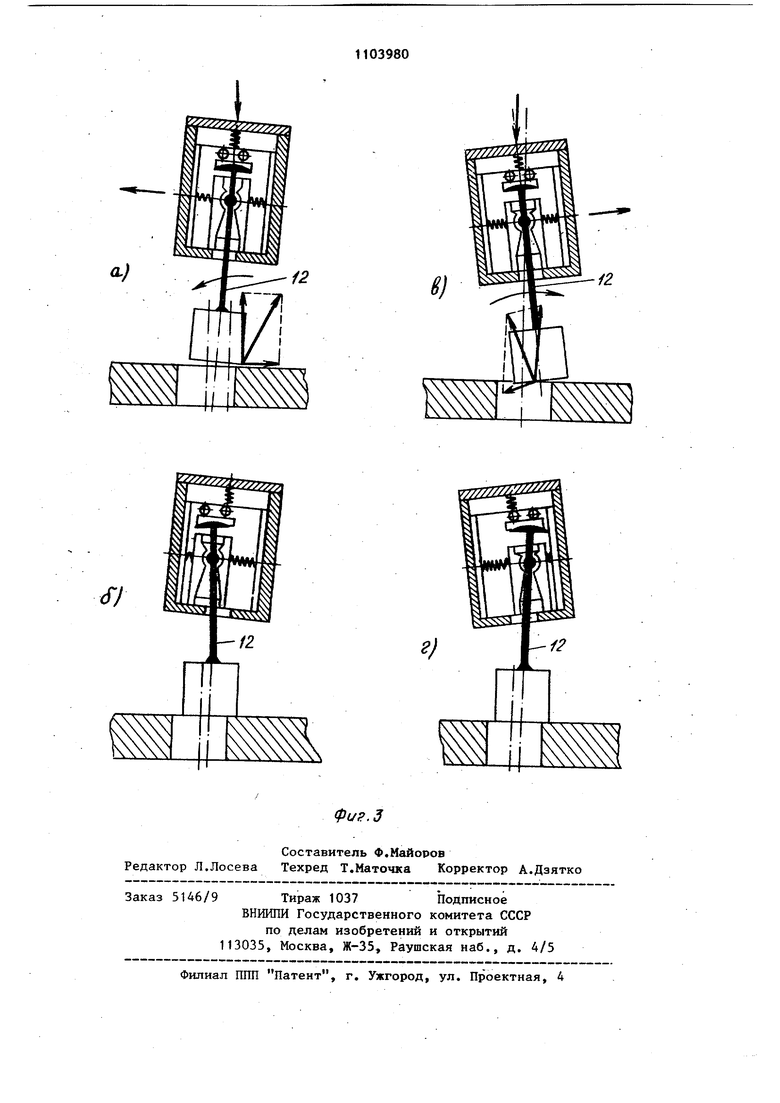

В положении а (фиг. 3) первоначальный однокромочный контакт под действием возникающих реакций переходит в контакт по плоскостям торцов (положение в фиг. 3). В положении б первоначальньй двукромочньй контакт переходит в контакт по плоскостям ,торцов (положение г фиг. 3). Таким образом, происходит компенсация угловых смещений присоединяемой детали относительно заготовки 3. В процессе компенсации датчики 23, 43 и 44 взаимодействуют с блоком 9 управления следующим образом. Датчики-преобразователи 43 регистрируютсмещение узла 22 регистрации угловых смещений. Одновременно датчики 24 регистрируют поворот штока 12 относительно центра

сферического подшипника 36. Датчик 44 непрерывно выдает информацию о сборочном усилии. По окончании компенсации угловых смеш.ений поворот штока 12 прекратится, а вместе с ним прекратится прирост информации об угле поворота от датчиков 24. Одновременно прекратится смещение корпуса 23 в горизонтальной плоскости. Эти два обстоятельства будут сигналом, в результате которого блок 9 управления вьфабатывает сигналы на останов руки 5 робота 6, на переключение полярности электромагнита 30, а на основании анализа информации, поступившей от четырех датчиков 24,вырабатывает сигналы на приводы руки 5 промьшшенного робота 6. Отрабатывая эти сигналы, рука 5 перемещается в горизонтальной плоскости к центру заготовки 3 по кратчайшей траектории так как сопокупность показаний датчиков-преобразователей 43 и четырех датчиков 24, а также последовательность поступления сигналов от них в блок 9 управления однозначно задают направление к центру заготовки 3. Достижение центра заготовки регистрируется датчиком 44 (усилие сборки резко снижается). По этому сигналу блок 9 управления управляет изменением полярности электромагнита 39 (благодаря чему достигнутое положение узла 22 регистрации угловых смещений фиксируется относительно подвижного корпуса 20), а также дает сигнал на продолжение опускания руки 5 промьшшеиного робота 6.

Окончание цикла сборки происходит также по сигналу датчика 44 о возрастании усилия сборки. По этому сигналу блок 9 управления продолжает подачу сигналов на промышленный робот 6, обеспечивая тем самым обработку заложенного в программе цикла.

Данная конструкция самоустанавливающейся головки обеспечивает высокую точность позиционирования и быстроту срабатывания.

Фиг.

Фи2.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Самоустанавливающаяся сборочная головка | 1986 |

|

SU1342658A1 |

| Автомат для сборки деталей | 1984 |

|

SU1234151A1 |

| Самоустанавливающаяся сборочная головка | 1987 |

|

SU1440655A1 |

| Автоматическое устройство для установки вала в отверстие | 1983 |

|

SU1090521A2 |

| Сборочно-захватная головка манипулятора | 1984 |

|

SU1191281A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| Устройство для установки вала в отверстие | 1988 |

|

SU1657328A1 |

| КОЛЛАБОРАТИВНОЕ СВАРОЧНОЕ УСТРОЙСТВО | 2024 |

|

RU2833865C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

САМОУСТАНАВЛИВАНХЦАЯСЯ ГОЛОВКА РОБОТА, содержащая основной корпус, механизм для закрепления инструмента, установленный на платформе, и датчики угловых перемещений платформы, отличающаяся тем, что с целью повьпиения точности позиционирования, она снабжена двумя дополнительными концентрично расположенными корпусами, штоком, установленным на сферическом подшипнике во внутреннем дополнительном корпусе, двумя парами электромагнитов, одна из которых выполнена со сферическими рабочими поверхностями, и датчиками перемещения наружного дополнительного корпуса в осевом направлении и внутреннего дополнительного корпуса - в горизонтальном направлении, при этом наружный дополнительный корпус установлен внутри основного корпуса и подпружинен к нему в осевом направлении, а внутренний дополнительньй корпус подпружинен к наружному дополнительному корпусу в горизонтальном направлении, при этом на одном конце штока закреплена платформа, одна пара электромагнитов установлена на дополнительных корпусах, а другая, со сферическими рабочими поверхнос§ тями, - на внутреннем дополнительном корпусе и на свободном конце штока, кроме того, нерабочая поверхность электромагнита, установленного на штоке, выполнена плоской, а датчики угловых перемещений установлены во внутреннем дополнительном корпусе с возможностью взаимодействия с плоской поверхностью электромагнита.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для автоматической сборки деталей | 1980 |

|

SU931351A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-07-23—Публикация

1983-03-04—Подача