Изобретение относится к машиностроению, серийно производящему крупные легковые и грузовые автомобили, малотоннажные автобусы, фургоны, вагоны с секционированными панелями, свариваемыми контактной точечной электросваркой.

Известны универсальные роботы фирм "Юнимейт" (США), "Кавасаки-Юнимейт" (Япония), "Кука" (Германия) и другие, имеющие шесть степеней свободы, гидро- или шаговые электроприводы и обучающуюся систему управления незамкнутого типа, что делает эти роботы неадаптивными.

Известен упрощенный адаптивный робот по авт. св. СССР 574292, МПК кл. В 23 К 11/10, В 23 К 37/02 "Пневмогидравлический робот" (прототип), содержащий трехкоординатную тележку с тремя линейными приводами, перемещающими консольной "рукой" гироскоп с встроенными сварочными клещами. Впереди и сзади сварочных клещей по ходу вдоль траектории слежения находятся блоки щупов и датчиков (левый и правый) положения электродов относительно отбортовок фланцевых швов (например, "Датчик системы управления клещами для контактной точечной сварки", а.с. 1109287, МПК кл. В 23 11/10). Гироскоп имеет четыре приводных оси, в том числе три гироскопических - главную ось чистого вращения, обращенную к фронтальной плоскости слежения, ось нутаций для поворотов клещей в меридиональном направлении и ось прецессий для поворотов клещей в широтном направлении, а также ось поворотов клещей вокруг собственной оси, параллельной вылетам электродов и проходящей через точку их смыкания.

Три линейных и четыре поворотных привода придают роботу семь степеней свободы.

Фронтальной названа плоскость декартова пространства, на которую проецируется наибольшая часть траектории слежения.

Начальным названо положение, при котором все оси гироскопа параллельны или перпендикулярны плоскостям декартова пространства. Пневмогидравлический робот выполнен с возможностью манипулирования главной осью чистого вращения гироскопа, поворачивая ее на 90o то вертикально, то горизонтально к соответствующим фронтальным плоскостям.

Датчики щупов, угловые датчики-пневмомуфты, путевые переключатели и фазовые гидродатчики-гидрорезольверы своими выходами связаны с замкнутой системой пневмо-гидроуправления роботом. Роботу не требуется дорогостоящая насосная станция, он не нуждается в программировании и обучении, в участии инженерного труда программистов. Переналадка робота на новую серию изделий требует лишь знания наладчиком назначения кнопок и тумблеров наладочного пульта для манипулирования поворотными и линейными приводами по установке сварочных клещей в предварительное рабочее положение в наладочном режиме.

Недостатком робота является расположение трехкоординатного манипулятора на напольной платформе с пневмоприводом ее подвода к фронтальной плоскости, а консольное положение гироскопа с клещами ограничивает возможность "руки" робота сваривать протяженные швы в глубине фронта работы. Кроме того, силовой энергией связки пневмо- и гидропривода является сжатый воздух, не позволяющий при потребности в повышенной мощности развивать большие усилия и крутящие моменты. Не предусмотрена автоматическая смена положения главной гироскопической оси чистого вращения с горизонтального на вертикальное.

Предлагаемое устройство не имеет указанных недостатков.

Целью изобретения является автоматизация сборки и сварки кузовов и их частей по отбортовкам постоянной и переменной ширины, проецируемым на вертикальную и горизонтальную плоскости декартова пространства и имеющим большую протяженность, выполнявшихся ранее вручную как в крупно-, так и в мелкосерийном производстве, а также экономия капитальных и эксплуатационных расходов по сравнению с применяемыми неадаптивными роботами, требующими использования инженерного труда программистов.

Простейшим представителем частей кузова для сварки портальным роботом может служить секционированная боковина малотоннажного автобуса (фургона), у которой отбортовки соединения секций облицовки совпадают с вертикальной фронтальной плоскостью, а оконные отбортовки проецируются (при небольшом наклоне) на горизонтальную фронтальную плоскость. В первом случае - отбортовки имеют переменную ширину и вставные крепежные лепестки между отбортовками, а во втором случае отбортовки имеют постоянную ширину.

Указанная цель достигается тем, что портальный адаптивный пневмогидравлический робот, имеющий на портале трехкоординатную тележку с тремя линейными приводами со свисающим вниз гироскопом со встроенными сварочными клещами, содержащим четыре приводных оси, в том числе три гироскопических - главную ось чистого вращения, обращенную к фронтальной плоскости слежения, ось нутаций для поворотов сварочных клещей в меридиональном направлении, вмонтированную в карданную вилку оси прецессий, предназначенной для поворота сварочных клещей в широтном направлении, а также ось поворотов сварочных клещей вокруг собственной оси, параллельной вылетам электродов и проходящей через точку их смыкания, причем для сварки изделия в вертикальной фронтальной плоскости главная ось чистого вращения гироскопа в начальном положении - горизонтальная с возможностью ее поворотами на 90o вертикально к горизонтальной фронтальной плоскости; имеющий блоки щупов и датчиков разного функционального назначения: одни - левый и правый - для слежения по отбортовкам переменной ширины, а другие - по отбортовкам постоянной ширины, расположенные спереди и сзади сварочных клещей по ходу вдоль траектории слежения; имеющий замкнутую систему управления, снабжен замкнутой гидросистемой, состоящей из пневмогидромультипликатора в качестве импульсного гидронасоса в сборе с генератором пневмоимпульсов и пневмогидроаккумулятора, соединенных друг с другом для подачи рабочей жидкости к поворотным и линейным гидроприводам, запираемым между циклами работы гидрозамками; для автоматических поворотов главной оси чистого вращения на 90o то вертикально, то горизонтально снабжен проушиной со своим отдельным приводом поворота вокруг оси нутаций карданной вилки осью прецессий в горизонтальное положение до упора в поперечину рамки, в которой подвешен гироскоп, причем рамка и проушина посажены на отдельные цапфы, являющиеся в начальном положении продолжением оси нутаций; снабжен напольной транспортно-сборочной тележкой, выполненной с возможностью челночных ходов под порталом с индексацией между шаговыми передвижками от шва к шву изделия одним фиксатором при ходе против производственного потока и другим - вдоль производственного потока, обеспечивая в обоих случаях минимальный поперечный ход сварочных клещей к шву сменяемой фронтальной плоскости; снабжен удвоителем хода цилиндра трехкоординатной тележки в направлении вдоль наиболее протяженного шва изделия, причем цилиндр смонтирован посередине края портала; при автоматической смене блоков щупов и датчиков разного функционального назначения, поочередно отводимых от клещей то как форточки, то как фрамуги, снабжен разделительными двухпозиционными многолинейными коллекторами для поочередного подключения выходов то одной, то другой группы датчиков к системе управления по сигналам датчиков окончания поворота главной оси чистого вращения гироскопа то вертикально, то горизонтально на 90o.

Как и прототип, портальный адаптивный пневмогидравлический робот не нуждается в насосной станции и в инженерном труде программистов, а замкнутая система управления обеспечивает высокую степень универсальности.

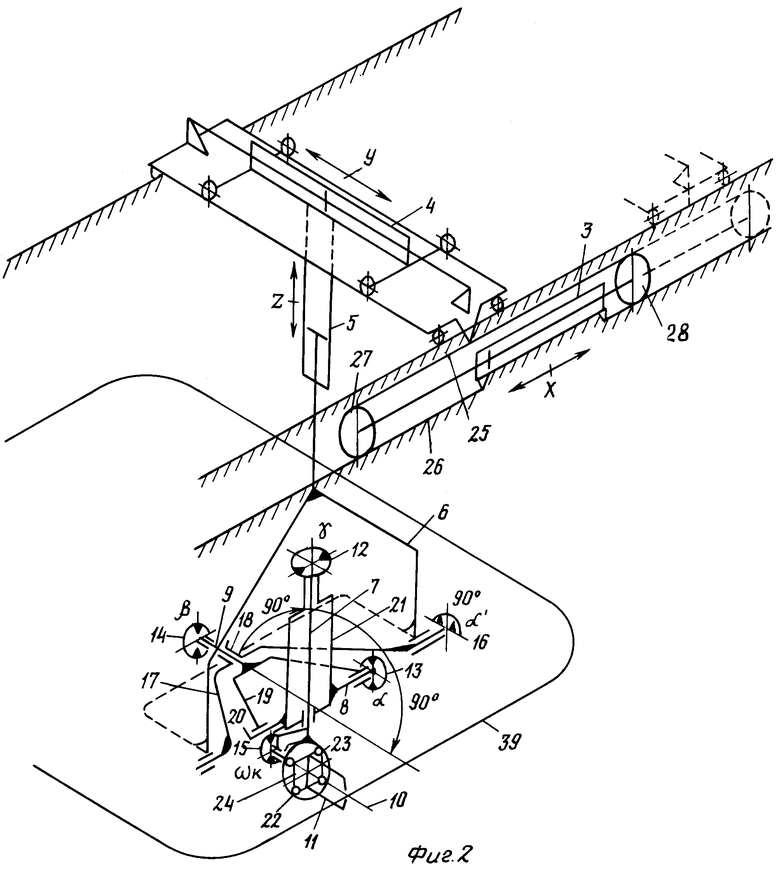

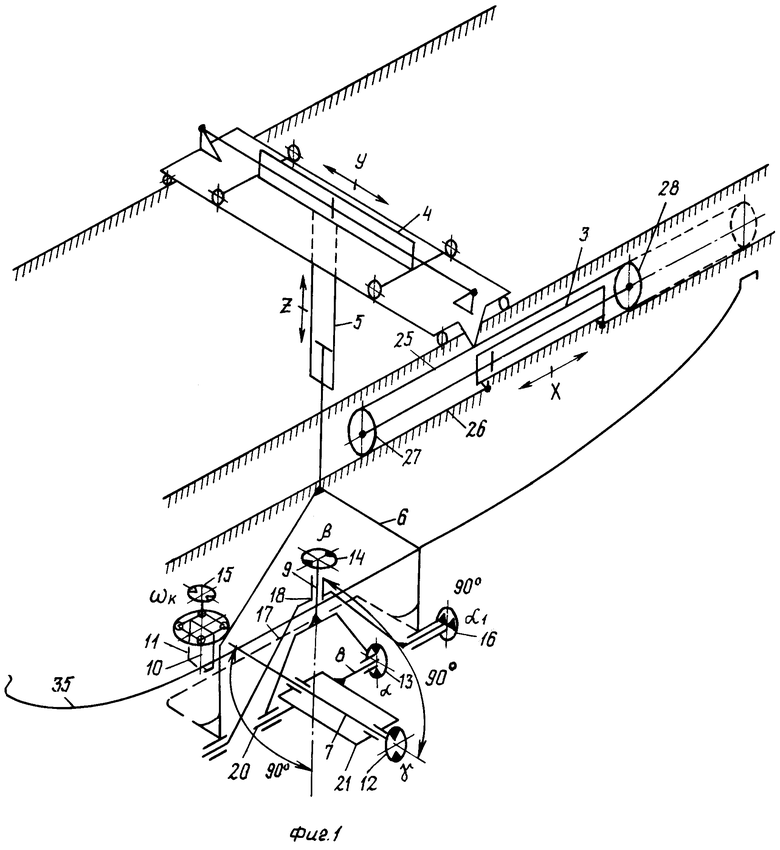

На фиг. 1 показана кинематическая схема портального робота с горизонтальным положением главной оси чистого вращения гироскопа.

На фиг. 2 то же, но с вертикальным положением главной оси чистого вращения гироскопа.

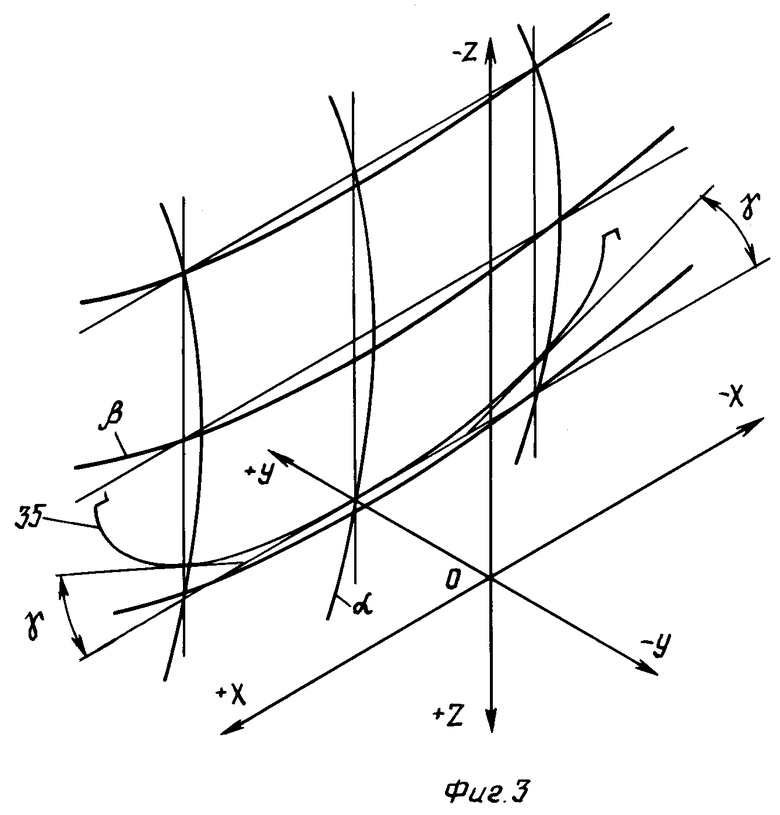

На фиг. 3 приведено рабочее пространство робота с траекторией слежения, проецируемой на вертикальную фронтальную плоскость XOZ.

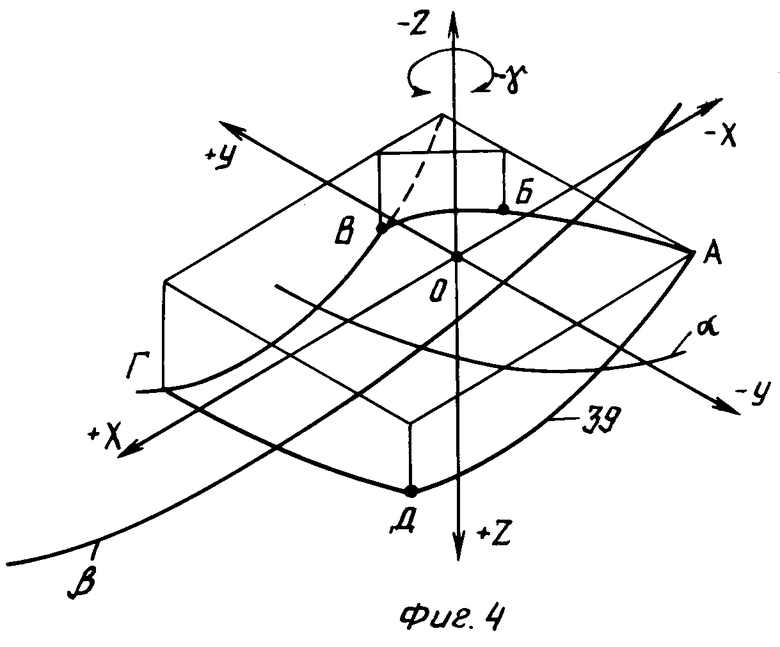

На фиг.4 то же, но на горизонтальную плоскость XOY.

Примечание: на фиг. 3 и 4 знак координаты Z перевернут, т.к. привод Z дает приращение (+)ΔZ вниз и (-) ΔZ - вверх.

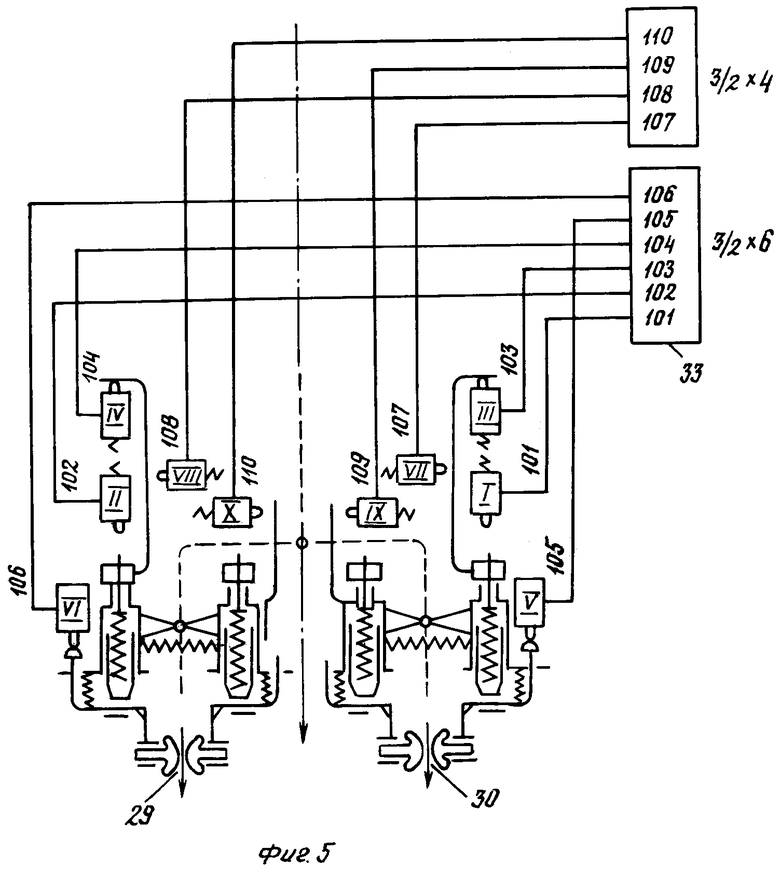

На фиг. 5 показана развертка левого и правого блоков щупов и датчиков слежения за фланцевым соединением с отбортовками переменной ширины.

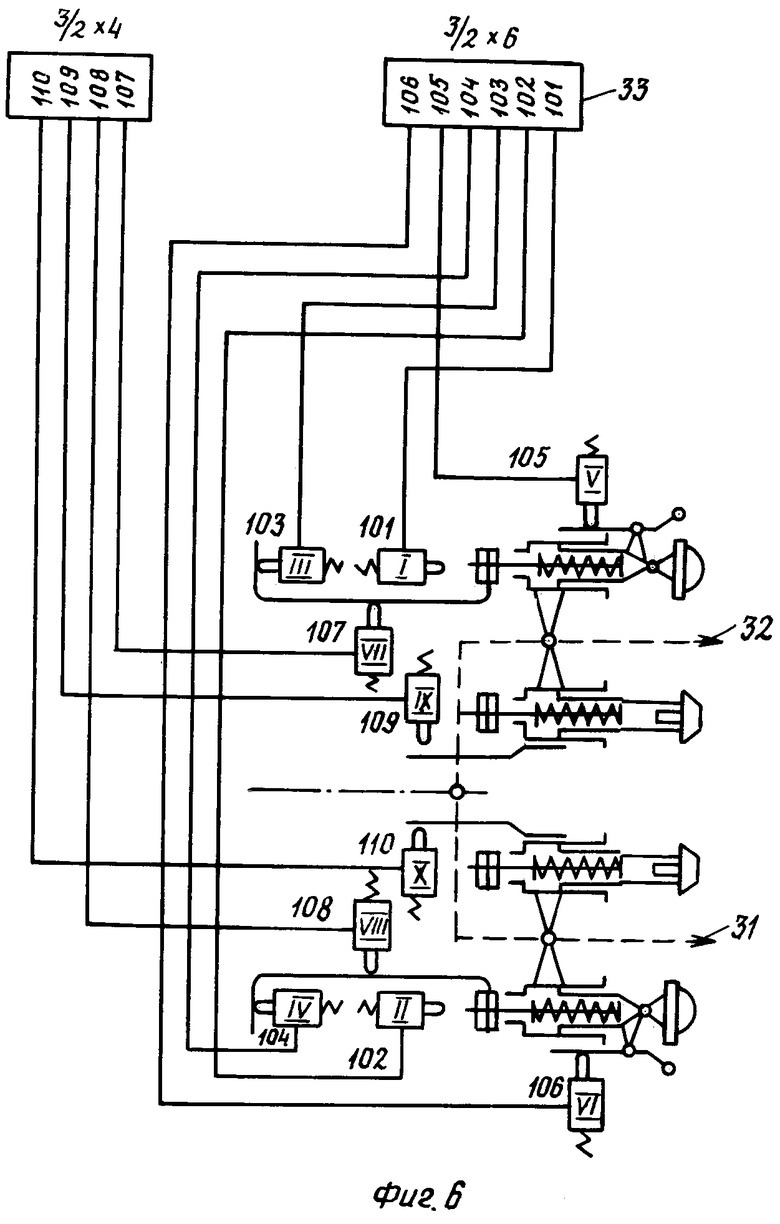

На фиг.6 то же, но с отбортовками постоянной ширины.

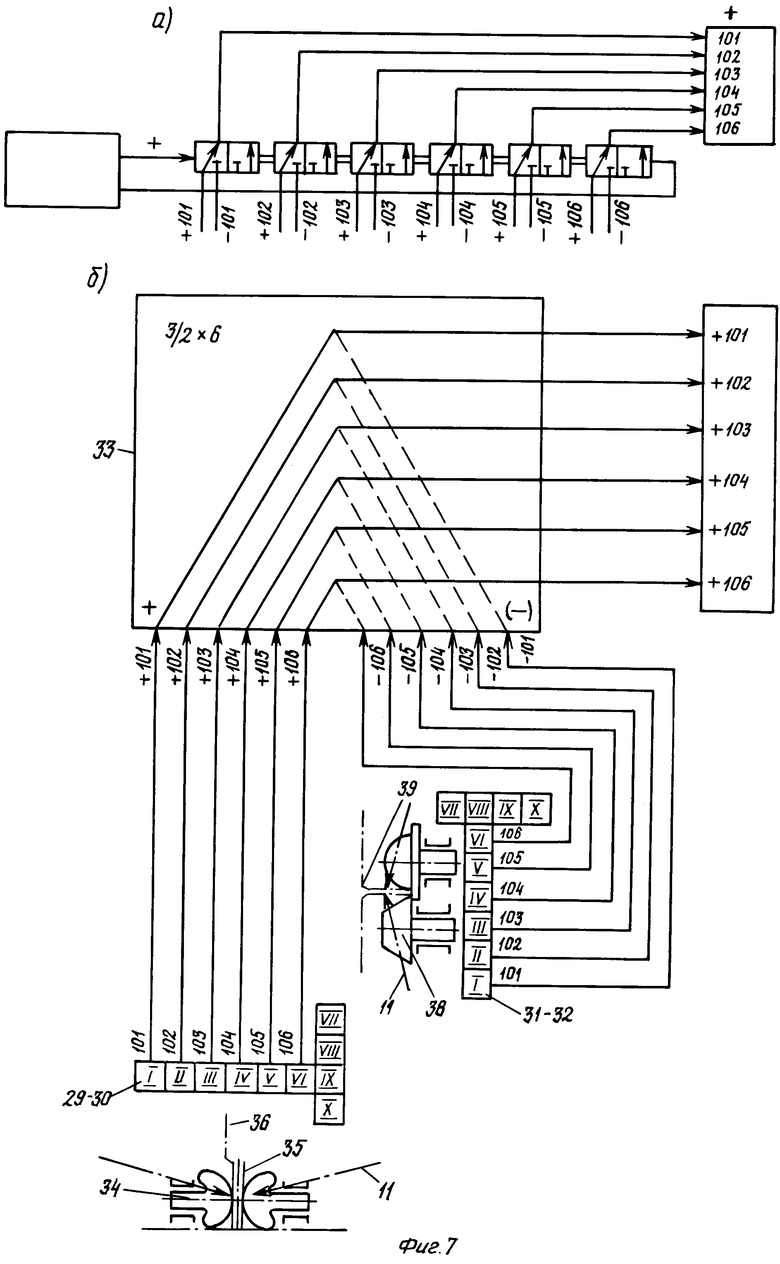

На фиг. 7 представлен разделительный двухпозиционный пневмоколлектор 3/2х6.

На фиг.8:

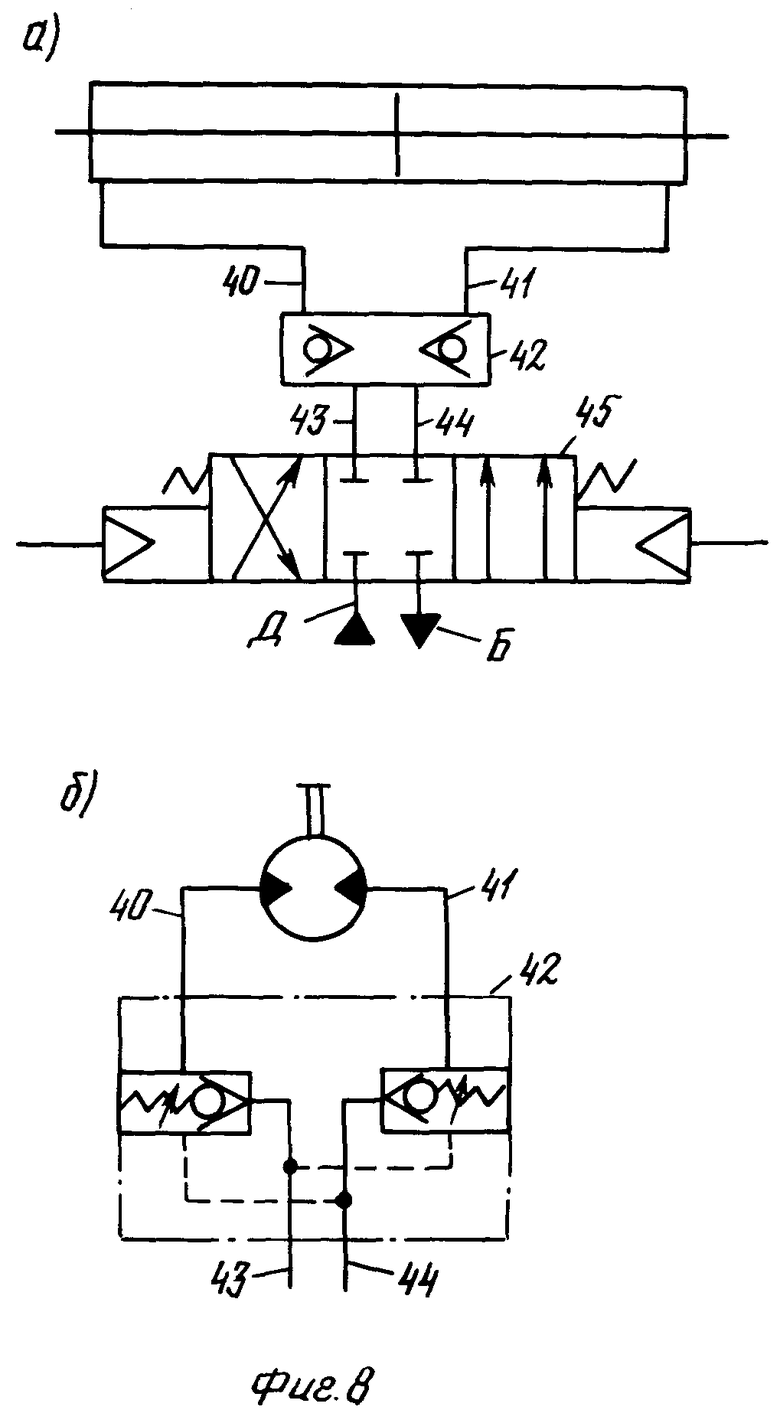

а) гидроцилиндр, запертый гидрозамком

б) устройство гидрозамка в виде двойного запорного обратного клапана.

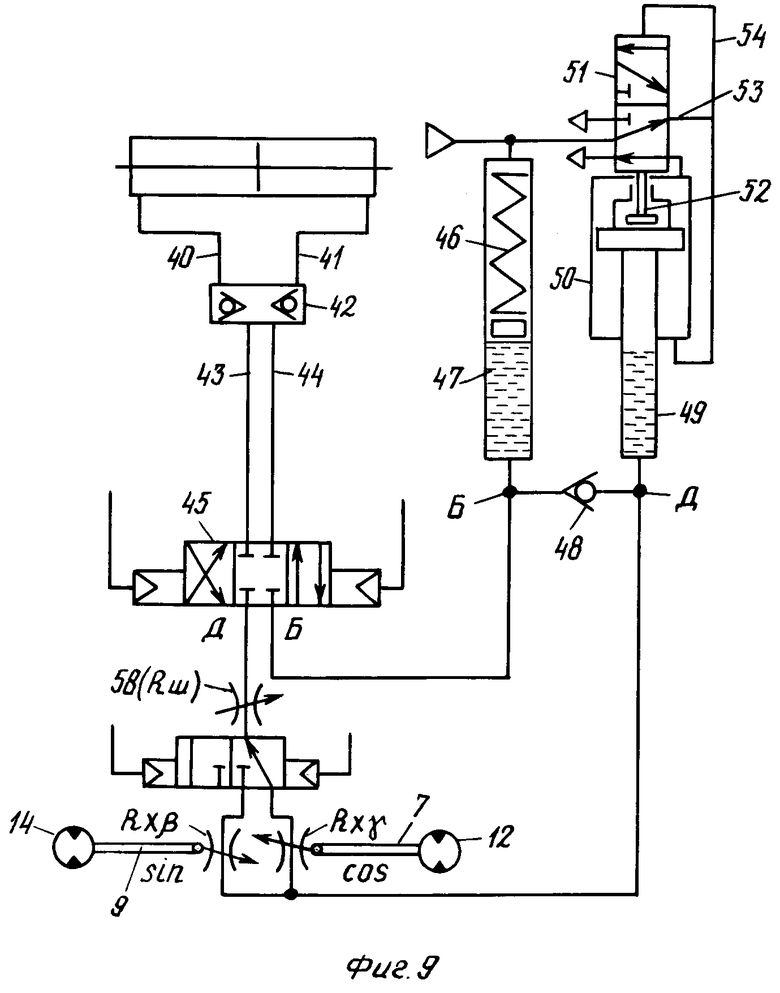

На фиг. 9 приведена замкнутая гидросистема подачи рабочей жидкости к гидроцилиндру.

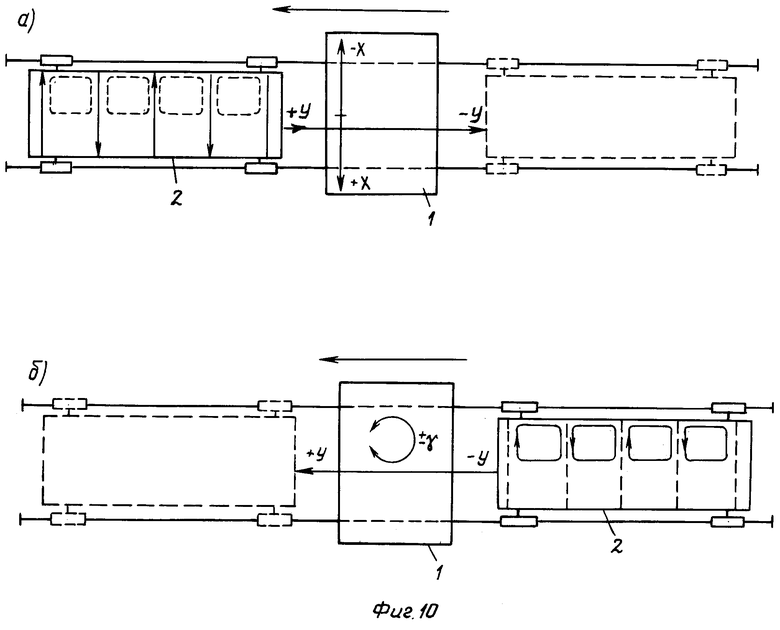

На фиг. 10 показана в плане технологическая схема взаимодействия транспортно-сборочной тележки и портального робота (длинной стрелкой обозначено направление производственного потока).

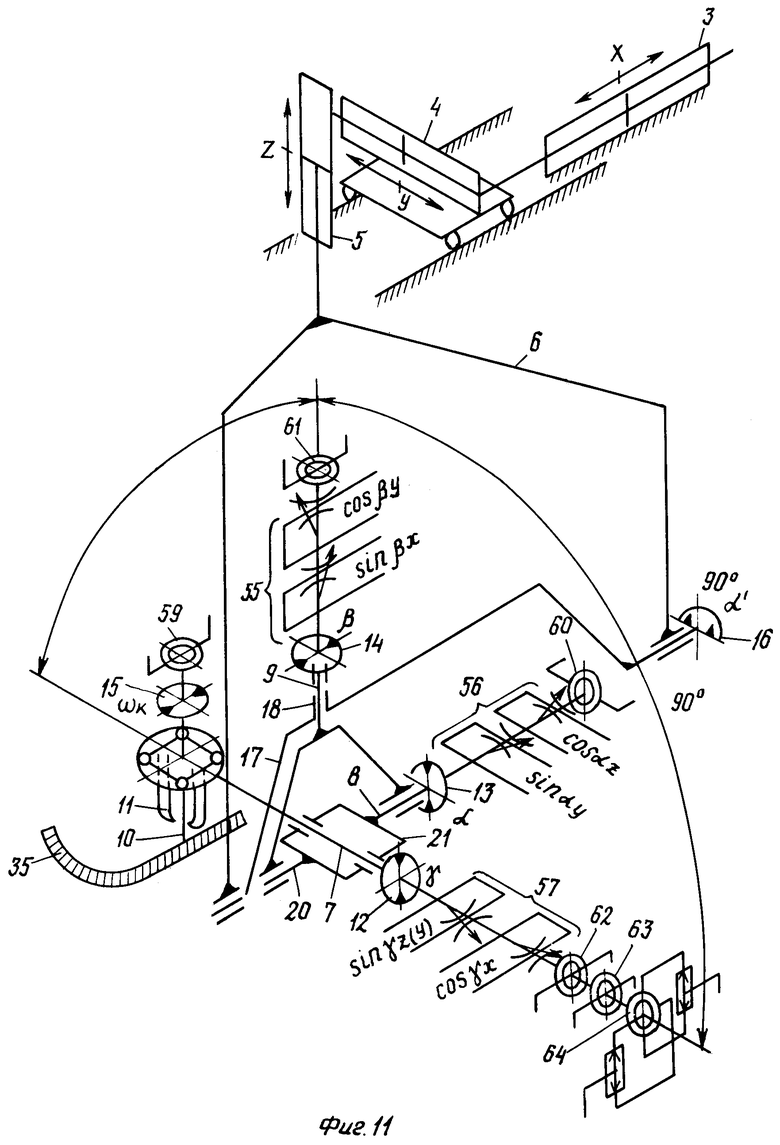

На фиг. 11 применительно к фиг. 1 показаны гидрорезольверы и угловые датчики-пневмомуфты на гироскопических осях.

Портальный адаптивный пневмогидравлический робот (фиг.1, 2 и 10), имеющий портал 1, напольную транспортно-сборочную тележку 2, на портале трехкоординатную тележку с гидроприводами (Х)3, (Y)4 и свисающим вниз приводом (Z)5. В рамке 6, подвешенной на штоке цилиндра привода (Z)5, находится гироскоп, содержащий гироскопические оси: главную ось 7 чистого вращения, ось 8 нутаций и ось 9 прецессий, а также ось 10 поворотов сварочных клещей 11. На каждой оси расположен гидропривод: 12 - поворотов главной оси 7 на угол γ, 13 - поворотов оси 8 нутаций на угол α, 14 - поворотов оси 9 прецессий на угол β, 15 - поворотов оси 10 клещей 11 на угол ωк . На рамке 6 смонтирован привод 16 поворота проушины 17 на угол α′ = 90°. Привод 14 расположен на проушине 17. Ось 9 прецессий, когда она в горизонтальном положении, в подшипниковом узле 18 смонтирована консольно с карданной вилкой 19, поворачивающей ось 8 за цапфы 20 вместе с приводом 13 и статором 21 гироскопа, ось 7 которого, являясь его ротором, жестко соединена с кольцом 22. В кольце 22 смонтировано на сателлитах 23 водило 24, ось которого совпадает с осью 10, проходящей параллельно вылетам электродов клещей 11 через точку их смыкания. Гидропривод Х(3) расположен посередине края портала 1 между двумя ветвями 25 и 26 гибкой передачи. Ветвь 26 разомкнута и снизу прикреплена к крышкам цилиндра гидропривода 3, двусторонний шток которого оканчивается двумя проушинами со шкивами 27 и 28. Шкивы и гибкая передача создают эффект тракторной гусеницы: когда одна ветвь (нижняя) неподвижна, движением другой обеспечено удвоение хода штока цилиндра.

Спереди и сзади сварочных клещей 11 по ходу вдоль траектории слежения расположены левый и правый блоки щупов и датчиков, автоматически заменяемые в зависимости от функционального назначения. Когда главная ось чистого вращения горизонтальна, левый 29 и правый 30 блоки предназначены для слежения за отбортовками изделия переменной ширины (фиг.5), а когда ось чистого вращения гироскопа вертикальна, их место занимают левый 31 и правый 32 блоки щупов, предназначенные для слежения за отбортовками изделия постоянной ширины (фиг. 6), каждая пара блоков содержит десять (I, II, III, IV, V, VI, VII, VIII, IX и X) датчиков с выходами 101...110. На фиг.7а показано устройство двухпозиционного коллектора 33 (3/2х6). Условно со знаком (+) помечены выходы 101... 106 блоков 29-30 с главными щупами 34, между сферами которых находятся отслеживаемые отбортовки 35 изделия переменной ширины. Между отбортовками вложен лепесток 36. Жирными штрихпунктирными стрелками обозначены электроды сварочных клещей 11. На фиг. 7а знаком (-) помечены пунктирные линии от блоков 31-32, отключенные от системы пневмоуправления, когда от клещей 11 как фрамуги убраны блоки 31-32. Между щупами 38 (фиг.7а) условно показаны отбортовки 39 изделия постоянной ширины.

На фиг.7б показана принципиальная схема разделительного двухпозиционного восемнадцатилинейного коллектора 33 (3/2•6). Коллектор выполнен в виде единого шестисекционного золотника в целиковой золотниковой втулке и трубчатом корпусе с двумя крепежными лапками.

Коллектор компактнее шести трехлинейных клапанов 3/2, которые линиями управления существенно увеличивают объем сборки схемы. Знаком (+) помечены нормально открытые линии, входы которых связаны с выходами датчиков блоков 29-30 (фиг. 5), а нормально закрытые входы коллектора помечены знаком (-), что означает отключение выходов датчиков блоков 31-32 (фиг.6), когда главная ось 7 горизонтальна. С поворотом оси 7 в вертикальное положение знаки меняются на противоположные, т.к. блоки 29-30 отведены от клещей 11 как форточки. Каждый гидропривод (фиг.8) двумя линиями 40 и 41 присоединен к гидрозамку 42, способному без утечек продолжительное время удерживать в этих линиях два столба жидкости при отсутствии давления с его противоположных двух присоединений 43 и 44 к нормально закрытому центру четырехлинейного трехпозиционного гидрораспределителя 45 (4/3).

Гидрозамки 42 гидросистемы являются "памятью" робота между циклами работы для удержания сварочных клещей в том положении, в каком их застала пауза, которая может длиться во время пересменки, в выходные и праздничные дни.

В линии Д (фиг.8 и 9), предназначенной для подачи в гидросистему высокого давления, в статическом положении поддерживается давление, равное сети сжатого воздуха (при открытом вентиле) плюс от усилия аварийной пружины 46 в пневмогидроаккумуляторе 41. Это давление выравнивается через обратный клапан 48, минуя колбу 49 пневмогидромультипликатора 50, и предотвращает подсасывание атмосферного воздуха в гидросистему.

Непосредственно на крышке пневмогидромультипликатора 50 установлен генератор 51 пневмоимпульсов (120. . .130 в минуту), у которого золотник 52 соединен с пневмопоршнем мультипликатора с возможностью задержки на время переключения по окончании хода поршня. Выход нормально открытой линии 53 связан с полостью холостого хода пневмопоршня мультипликатора и через линию 54 - с линией автоматического переключения на рабочий ход мультипликатора.

На гироскопических осях имеется по одному фазовому гидродатчику-гидрорезольверу 55, 56 и 57 (фиг. 11). Каждый гидрорезольвер состоит из двух сдвинутых по фазе на 90o гидродросселей-датчиков. Величина сопротивления одного из двух датчиков в начальном положении гироскопа пропорциональна синусу, равному нулю (датчик закрыт), а другого - косинусу, равному единице (датчик полностью открыт). Давление жидкости через один датчик гидрорезольвера подведено к входу гидрораспределителя 45 (фиг.9) через гидродроссель (Rш) 58 шага к одному из двух цилиндров, ход которых по двум координатам проецируется на плоскость, к которой ось гидрорезольвера обращена как третья ось декартова пространства. Гидродроссели (Rш) 58 каждого линейного привода настроены на одну и ту же скорость заданного шага между точками за паузу между их сваркой. Угловым отклонением от начального положения один датчик гидродросселя приоткрыт (sin=0+Δ) и прикрыт другой на ту же величину (cos=l-Δ). При изменениях углов поворотов гидрорезольвера алгебраическая сумма синуса и косинуса всегда равна условной единице, т.е. величина суммарного вектора скорости слежения сварочных клещей всегда равна скорости шага между точками за паузу между сварками.

Угловые датчики-пневмомуфты, как и гидрорезольверы, расположены на осях гироскопа. На осях - прецессий 9, нутаций 8 и на оси 10 поворотов клещей 11 (фиг. 11) - находится по одной четырехлинейной муфте: (Мк) 59 (Mα) 60 и (Mβ) 61. А на главной оси 7 чистого вращения таких муфт две (Мх) 62 и (Mz (у)) 63 и они сдвинуты по фазе на 90o. На этой же оси 7 расположена третья - шестилинейная пневмомуфта (Мз) 64 с четырьмя диаметрально противоположными выходами, попарно связанными с входами двух клапанов ИЛИ. У четырехлинейных пневмомуфт одна полукольцевая канавка золотника связана с атмосферой, а другая - с давлением сжатого воздуха (взятым с тройника входа в полость холостого хода силового цилиндра сварочных клещей 11). У шестилинейной муфты 64 перегородки кольцевой канавки золотника расположены симметрично вертикальной плоскости (в начальном положении) под углом в 90o. Короткая канавка связана с давлением сжатого воздуха, а длинная с атмосферой. Выходы всех муфт (кроме (Мк) 59) присоединены к пневмоблоку формирования знака хода линейных проводов (вперед-назад), а (Мк) 59 - к пневмоблоку поочередных поворотов приводов 13 и 14 соответственно на угол α или β.

Работа портального адаптивного пневмогидравлического робота осуществляется следующим образом.

Работа замкнутой гидросистемы.

Когда гидрораспределитель 45 (фиг. 9) переключен вправо или влево, с входа Д поток жидкости высокого давления переходит в одну из полостей гидроцилиндра, а из другой полости устремляется в линию Б. Но бака в замкнутой гидросистеме нет. Поток жидкости из холостой полости гидроцилиндра (гидромотора) не может пройти обратно в колбу 49 пневмогидромультипликатора 50, т.к. она перекрыта плунжером мультипликатора. Поэтому поток сдвигает подпружиненный поршень гидроаккумулятора (сжимая пружину и воздух) на объем, поданный в цилиндр. При холостом ходе плунжера колба 49 через обратный клапан 48 заполняется жидкостью из пневмогидроаккумулятора, в этот момент цилиндр заперт гидрозамком. Мультипликатор работает от пневмоимпульсов генератора 51 с частотой 120...130 двойных ходов в минуту, а пауза между сварками длится доли минуты. Этого вполне достаточно для импульсных следящих перемещений приводов робота. Во время маршевых перемещений привод работает импульсно подобно храповому механизму.

Технологическая схема работы робота.

В качестве типового примера рассматривается сварка боковины малотоннажного автобуса.

Боковина малотоннажного автобуса (фургона, вагона) состоит из секционированной облицовки, сваренной с каркасом.

Сначала сваривают фланцы секций облицовки боковины, затем вкладывают в нее каркас и сваривают с облицовкой.

Автоматизация двух основных операций с помощью портального робота сводится к схеме на фиг.10. Сначала на транспортно-сборочной тележке 2 подсобирают секции облицовки (фиг.10а) и предварительно каждый фланец (длиной примерно 2,5 м) прихватывают в двух местах. Затем против производственного потока (длинная стрелка на фиг.10) подкатывают под портал 1 первый фланец. Поочередно автоматически сваривают n фланцев (см. стрелки в направлении ±Х на тележке 2 фиг.10а).

Когда тележка после сварки последнего изнаночного шва выкатится из-под портала, ее откатывают в позицию сборки с каркасом (фиг.10б). Вкладывают каркас в облицовку и прихватывают двумя точками фланцы окон с каркасом. Теперь тележку 2 вдоль производственного потока подкатывают первым окном под портал 1 и вкруговую ±γ (см. стрелки на периметрах окон тележки 2 на фиг. 10б) автоматически сваривают оконные фланцы поочередно в каждой секции. После сварки оконных фланцев тележку 2 выкатывают в исходную позицию (фиг.10а), доваривают иные швы и выгружают готовое изделие.

Наладка робота перед автоматическим режимом.

Пользуясь тумблерами и кнопками наладочного пульта системы управления, наладчик прежде всего переводит главную гироскопическую ось 7 в горизонтальное положение приводом 16. Затем в наладочном режиме линейными приводами подводит гироскоп со сварочными клещами к свариваемым кромкам отбортовок так, чтобы отбортовка изнаночного шва облицовки, оказавшись перед электродным зазором, с помощью поворотных приводов была перпендикулярна плоскости клещей, а ось 10 их вращения совпадала с нормалью к касательной изгиба облицовки в начале траектории слежения (фиг.1 и 3). Фланец изнаночного шва облицовки не имеет меридиального изгиба по углу α, и это упрощает наладку. Убедившись в приблизительно правильном положении оси 10 сварочных клещей, наладчик переводит режим с наладочного на рабочий и включает кнопку "пуск".

Сварка изнаночных швов в плоскости XOZ.

При команде "пуск" из двух датчиков III и IV (фиг.5) проходит сигнал "И1" "поперек". Привод (Z) 5 опускает гироскоп с клещами вниз до упора скругленными образующими грибообразных щупов 34 в изнанку облицовки (фиг. 7а). Щупы останавливаются, клещи продолжают двигаться и останавливаются, когда подпружиненные гильзы упрутся в дно корпусов щупов (фиг.5), но чуть раньше в систему управления от датчиков I и II проходит сигнал "И2" "вдоль", по которому привод (Z) 5 встает на гидрозамок 42 (фиг.8 и 9), и сразу сваривается первая точка. Во время паузмежду сварками слежение идет по контурной кривой переменного угла γ (фиг.3) с одновременным ходом двух основных линейных приводов: доминирующего (X) 3 и дополнительного (Z) 5 (фиг.1 и 3). Один дает приращение хода (-) ΔX, другой - (+) ΔZ. Величина суммарного вектора скорости всегда равна постоянной условной единице, что обусловлено предварительной настройкой гидродросселя шага (Rш) 58 на входе Д (фиг.9) каждого линейного гидропривода на одну и ту же постоянную скорость, равную заданному шагу между точками за время паузы между сварками и принимаемую за единицу. Однако объем жидкости, пропускаемый через гидродроссель шага (Rш) 58, находится в зависимости от гидрорезольверов на осях гироскопа. В гидрорезольвере 57 (фиг.11) - два сдвинутых по фазе на 90o гидросопротивления, являющихся датчиками угла сдвига оси от начального положения, пропорциональных: один - косинусу, равному единице (датчик открыт), а другой - синусу, равному нулю (датчик закрыт).

Когда наладчик подводил сварочные клещи в предварительное рабочее положение к началу траектории слежения, то плоскость клещей заняла перпендикулярное к ее касательной положение. Это положение повернуло ось 7 от начального положения на угол Δγ. Гидросопротивления гидрорезольверов-датчиков стали пропорциональными: cosγx = 1-ΔX и sinγz = 0+ΔZ. Сумма этих двух функций при любых углах поворота оси 7 всегда постоянна и равна единице. По ходу клещей вдоль траектории они в точке ноль (фиг.3) возвращают гироскоп в начальное положение, а затем привод Z(5) получает противоположный знак приращений (-) ΔZ.

По окончании сварки первого изнаночного шва транспортно-сборочную тележку 2 перемещают на шаг между секциями боковины (фиг.10а) с индексацией остановок между сварочными операциями, повторяемыми то в обратном, то в противоположном (прямом) направлении, как это было описано выше.

Сварка оконных швов в плоскости XOY.

Во время отката тележки 2 в позицию сборки сваренной облицовки с каркасом ось 7 автоматически поворачивается на 90o в вертикальное положение приводом 16 (фиг.2). Окончание поворота служит сигналом на отвод от клещей 11 блоков щупов и датчиков 29-30 (фиг.3) как фрамуг и подвод и фиксацию блоков датчиков 31 и 32 к клещам как форточек. Одновременно коллектор 33 переключается во второе положение (фиг.7б), подключая к системе управления датчики щупов, способных следить за оконными фланцами с отбортовками постоянной ширины, и отключая датчики блоков 29-30 (фиг.7а). Знак входов меняется на противоположный, когда блок золотников сдвинется влево (фиг.7б).

При нечетном количестве изнаночных швов окончание цикла сварки последнего шва застает клещи, повернутыми почти так же, как требуется для сварки первого оконного фланца. Если разница углов γ и β (см. фиг.3 и 4) при этом невелика - в пределах чувствительности главных щупов блоков 31-32 (фиг.6 и 7а), - то при поперечном подводе к кромкам первого оконного фланца клещи автоматически (по сигналам от рассогласования датчиков VII...X) займут правильное положение. Если же число изнаночных швов четное, то окончание сварки последнего изнаночного шва застает клещи вдалеке от оконного проема и развернутыми по углу γ, не соответствующему требуемому углу β для сварки первого оконного фланца. В этом случае окончание сварки последнего изнаночного шва служит сигналом для маршевого отвода гироскопа к началу сварки первого оконного фланца с одновременным поворотом на требуемый угол β (см. фиг.3 и 4). По окончании сборки облицовки с каркасом тележку 2 подкатывают под портал 1 первым окном так, чтобы привод (Z) 5 опустил клещи 11 вблизи кромки оконного фланца. При этом индексация тележки 2 сделана другим пневмофиксатором, т. к. после поворота оси 7 вертикально клещи заняли иное исходное положение, чем при сварке изнаночных швов при горизонтальном положении оси 7 (фиг.2 и фиг.10б).

Оператор нажимает кнопку "пуск" и привод Z(5) опускает клещи 11 в проем окна. Сразу же по сигналу "И1" "поперек" от датчиков III и IV 38 происходит короткий ход клещей к кромке фланца. Главные щупы 38 (на фиг.6 и 7а) пропускают за себя электроды сварочных клещей 11 на расстояние, заданное чертежом изделия. Как и в предыдущей операции, подпружиненные гильзы упираются в дно корпусов щупов. Эта остановка служит сигналом "И2" от датчиков I и II на сварку первой точки и на подачу клещей вдоль шва по координате Х-Х в первой же паузе между сварками точек. Когда клещи подходят к повороту кромки окна на угол γ (например, на 90o), предохранительные щупы датчиками V или VI выдают сигнал на отвод клещей от кромок "поперек" с одновременным отключением сварочной установки и поворотом клещей на некоторый угол γ. Клещи делают короткий ход "поперек" назад, от датчиков I-II исчезает сигнал "И2", но тотчас появляется сигнал "И1" от датчиков III-IV и клещи возвращаются поперек к кромке по сигналу "И1". Если датчики I и II не согласованы, то нет и сигнала "И2". Клещи вновь отходят поперек с поворотом на некоторый угол γ. Такими поисковыми ходами назад - вперед в скором времени удается найти согласованное положение главных щупов и командой "И2" включается сварочная установка и сваривается точка на траектории слежения по координате Y-Y. Так вкруговую сваривается контур оконного фланца. При этом начало слежения наклонно по кромке фланца обеспечено двумя приводами: доминирующим (Х)3 - в направлении (-)Х и дополнительным Z(5) в направлении (-)Z, а при ходе по противоположной наклонной кромке: (+)Х и (+)Z. Приращения ΔZ и ΔХ автоматически обеспечены соответствующим гидрорезольвером 55 на оси 9 прецессий, повернутой приводом 14 и создавшей ситуацию sinβ = 0+ΔX и cosβ = 1-ΔZ, равные в сумме единице, т. е. постоянной скорости независимо от переменного угла наклона β (фиг.2 и 4).

Когда поочередно вкруговую (фиг.10б) робот сварит все оконные фланцы (с поворотом (+) против часовой стрелки и (-) - по часовой стрелке), тележку 2 выкатывают в исходную позицию, доваривают иные швы и снимают готовую боковину. Портальный адаптивный робот готов к повторению операции.

Отработка геометрических возмущений.

Замкнутая система пневмоуправления способна отработать неточности сборки, когда размерные цепочки "распухают" до максимального допуска на свободные размеры за счет сигнала от главных и предохранительных щупов. Увеличение зазора между кромками фланцев компенсируются дополнительным раскрытием электродов клещей 11 (по сигналам 107-109 и 108-110 фиг.6). Непараллельность оси Х-Х изнаночного фланца из-за неточного базирования секций на транспортно-сборочной тележке компенсируется работой помимо основного и дополнительного линейного проводов (Х)3 и (Z)5 третьим - (Y)4 поправок суммарного вектора с плоского контурного двухкоординатного вида в объемный, равный все той же условной единице скорости.

Переход на новую модель.

Дизайнерские поиски могут прийти к решению по выпуклым и вогнутым поверхностям свариваемых фланцев, отраженным на фиг.3 и 4. Система управления различает разные углы изгибов фланцев при поперечной подаче к кромкам по углу α, но начало следящей продольной подачи ведется уже по углу β, меняя его на угол α в зависимости от контурных смещений главной оси чистого вращения (γ), прецессий (β) и нутаций (α). Если переход на иной изгиб фланца не вызывает изменения начального рабочего положения клещей, то никакого вмешательства наладчика не требуется: клещи в ходе слежения сами устанавливаются по меняющимся углам α и β в зависимости от поворотов чистого вращения γ. Если ничего общего с предыдущей серией изделий нет, то наладчик перед началом сварки новой серии выставляет плоскость сварочных клещей так, как описано выше.

Особенностью самоустановки клещей по изгибам фланцев является необходимость манипулирования нормалью, лежащей в плоскости клещей, перпендикулярной оси их поворотов вокруг точки смыкания электродов. Когда наступает рассогласование между парными щупами левого и правого блоков, оно заставляет привод (ωк) 10 повернуть плоскость клещей. В нормальном состоянии главная ось 7 совмещена с плоскостью клещей. С поворотом плоскости клещей между ней и осью 7 возникает некоторый угол, который система управления стремится свести к нулю. На кривизне α или β происходят непрерывные догоняющие повороты вслед за уходящей плоскостью клещей. Это необходимо для того, чтобы главная ось 7 к моменту выхода нормали клещей к повороту контура отбортовки на ребро была перпендикулярна к плоскости касания поворачивающейся ленты отбортовки. Только в этом случае щупы слежения перейдут по радиусу перегиба на ребро без искажающих сигналов (см., например, переход с участка АБ траектории на поворот к кривой БВ и от БВ к ВГ и т.д. на фиг.4; такие же моменты, не отраженные на схеме, могут иметь место на фиг.3).

Связь портального робота с электрическими системами.

В состав сварочных клещей входит пневмо- или гидропривод сжатия электродов и малогабаритный сварочный трансформатор.

Пневмопривод клещей - двухцилиндровый. Один - с двумя поршнями: силовым и дополнительным, увеличенного отвода штокового электрода. Второй цилиндр однопоршневой с поршнем-плунжером, жестко соединенные со скобой, содержащей вылет скобового электрода. Его поршень-плунжер необходим для предсжатия скобового электрода к свариваемому фланцу до удара по нему штокового электрода. Рабочим ходом силового и поршня-плунжера предсжатия управляет подпружиненный пневмораспределитель с электропереключателем, работающим от обычного реле времени сварочной установки, которое помимо сжатия электродов управляет тиристорами включения сварочного трансформатора. Реле времени сварочной установки, включенное на автоматическое повторение сварок, дает паузу для шагания гироскопа с клещами суммарной подачей трехлинейных приводов трехкоординатной тележки. Эта пауза использована для отбора от линии холостого хода силового поршня параллельной ветви раздачи питания сжатым воздухом поворотных пневмомуфт, формирующих знак подачи линейных приводов. Вместо обычной электрокнопки, включаемой сварщиком, в системе управления применен пневмоэлектрический датчик, срабатывающий по сигналу "И2" "продольно" от двух датчиков I и II главных щупов блоков 29-30 или 31-32 (фиг. 5, 6 и 7). Второй пневмоэлектрический датчик использован в жесткопрограммном блоке пневмоуправления, содержащем конечные пневмопереключатели и счетные блоки, для подачи электросигнала на подачу (шаговую между швами вертикальных фронтальных плоскостей и вывод транспортно-сборочной тележки 2 за пределы портала 1 (фиг. 10)). Третий и четвертый пневмоэлектрические датчики могут быть установлены для переключения то на одно, то на другое реле времени, если в вертикальной или горизонтальной фронтальной плоскостях сваривают толщины, требующие разных режимов сварки.

Изобретение относится к области машиностроения, в частности к гидравлическим промышленным роботам со следящей адаптивной системой управления. Сущность изобретения заключается в том, что робот содержит трехкоординатную тележку, расположенную на его портале, со свисающим вниз следящим гироскопом, в который встроены сварочные клещи. Слева и справа от сварочных клещей, а также спереди и сзади по ходу движения робота расположены автоматически сменяемые блоки щупов и датчиков, установленных с возможностью отвода от сварочных клещей посредством их поворота вокруг вертикальной или горизонтальной осей. Замкнутая гидросистема состоит из соединенных друг с другом пневмогидромультипликатора в качестве импульсного гидронасоса в сборе с генератором пневмоимпульсов и пневмогидроаккумулятора и гидрозамков, выполненных с возможностью запирания поворотных и линейных гидроприводов между циклами работы. 4 з.п.ф-лы, 11 ил.

| Пневмогидравлический робот | 1974 |

|

SU574292A1 |

| СПОСОБ УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ МАНИПУЛЯТОРОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

RU2028929C1 |

| ПАРИТЕТНЫЙ РАСПОЗНАВАТЕЛЬ | 2003 |

|

RU2230357C1 |

| US 4986074, 22.01.1991 | |||

| DE 3800990 A1, 27.07.1989. | |||

Авторы

Даты

2004-02-27—Публикация

2002-06-17—Подача