134

ловка подается на позицию установки сменного инструмента, где она, опускаясь, стыкуется с соответствующим инструментом благодаря совмещению конических пальца 6 и отверстия 7 механизма 2. При этом ошибка позиционирования головки компенсируется благо- дая подвижности корпуса 25 относительно корпуса 22 и штока 46 относительно корпуса 25. Далее головка переносится на позицию захвата устанавливаемой детали. Одновременно происходит центрирование штока 46 относительно корпуса 25, а корпуса 25 относительно корпуса 22 включением

1

Изобретение относится к машиностроению и приборостроению и может быть использовано в робототехнологических сборочных комплексах.

Целью изобретения является расширение технологических возможностей за счет возможности обеспечения независимых линейных и угловых перемещений устанавливаемой детали, об- легчаюш 1х процесс сопряжения.

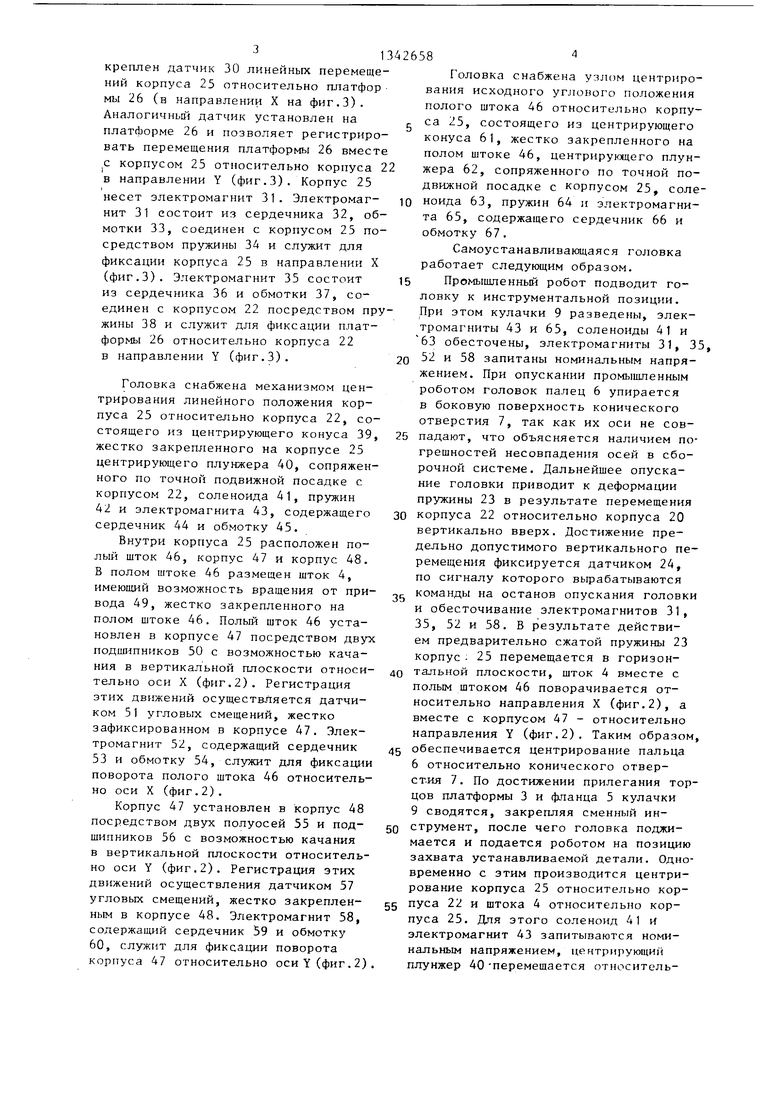

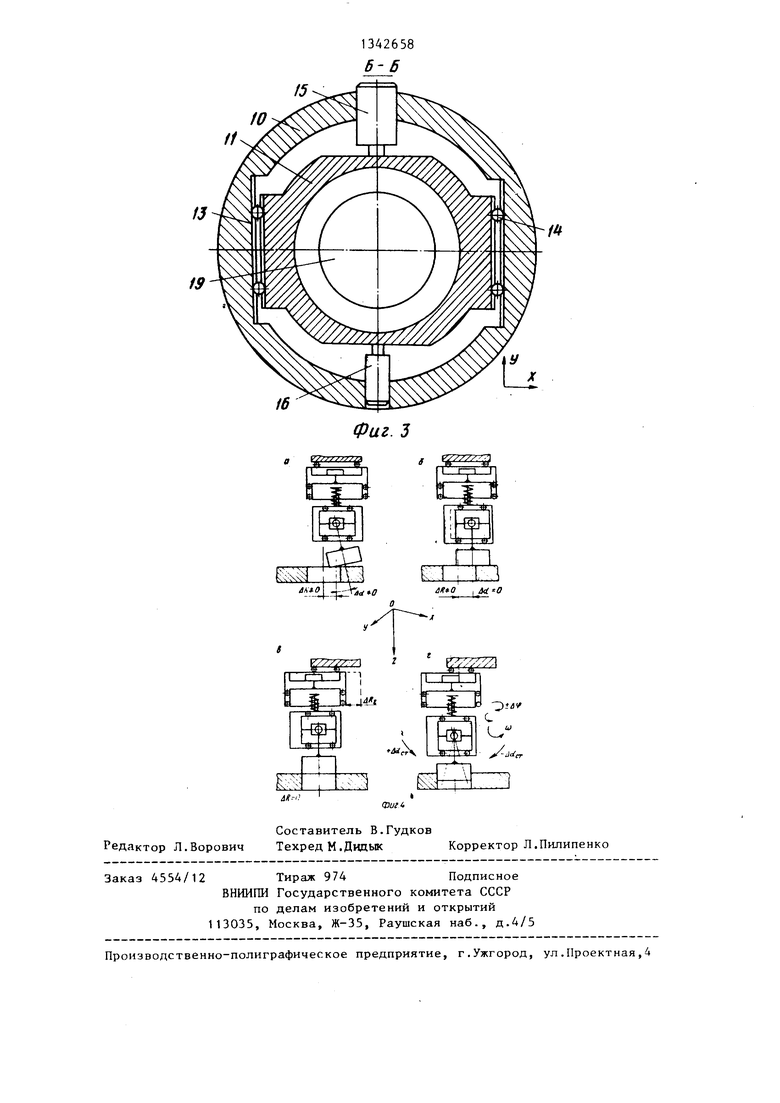

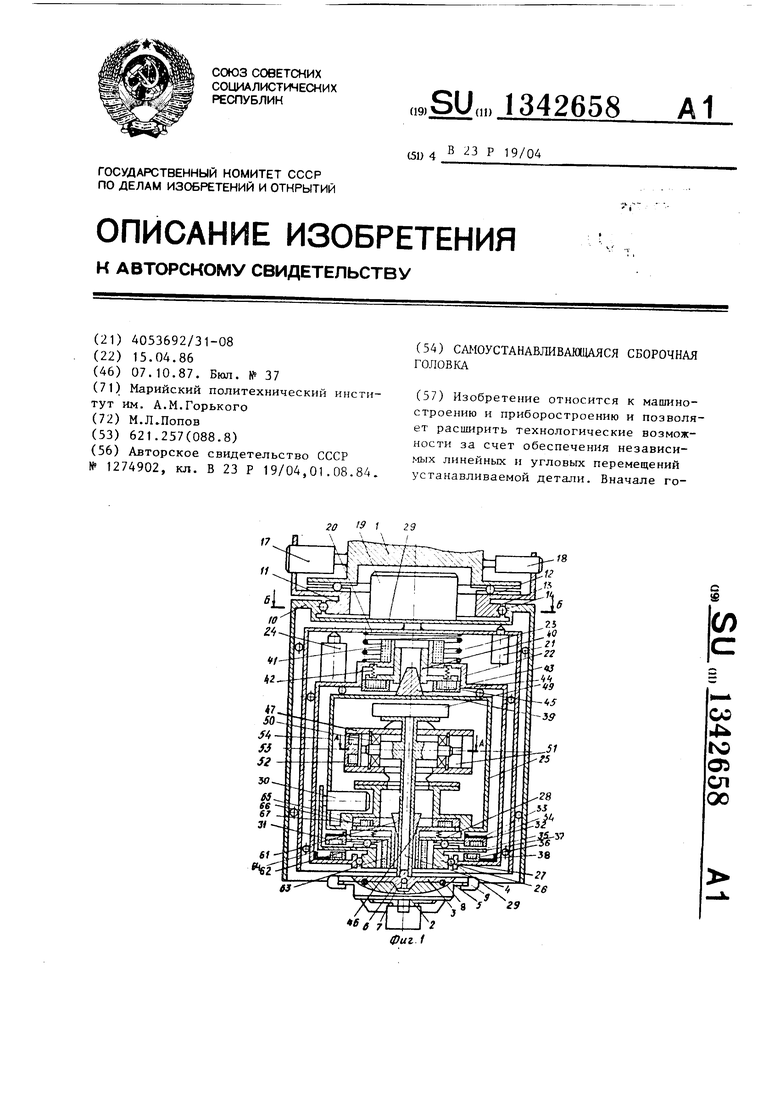

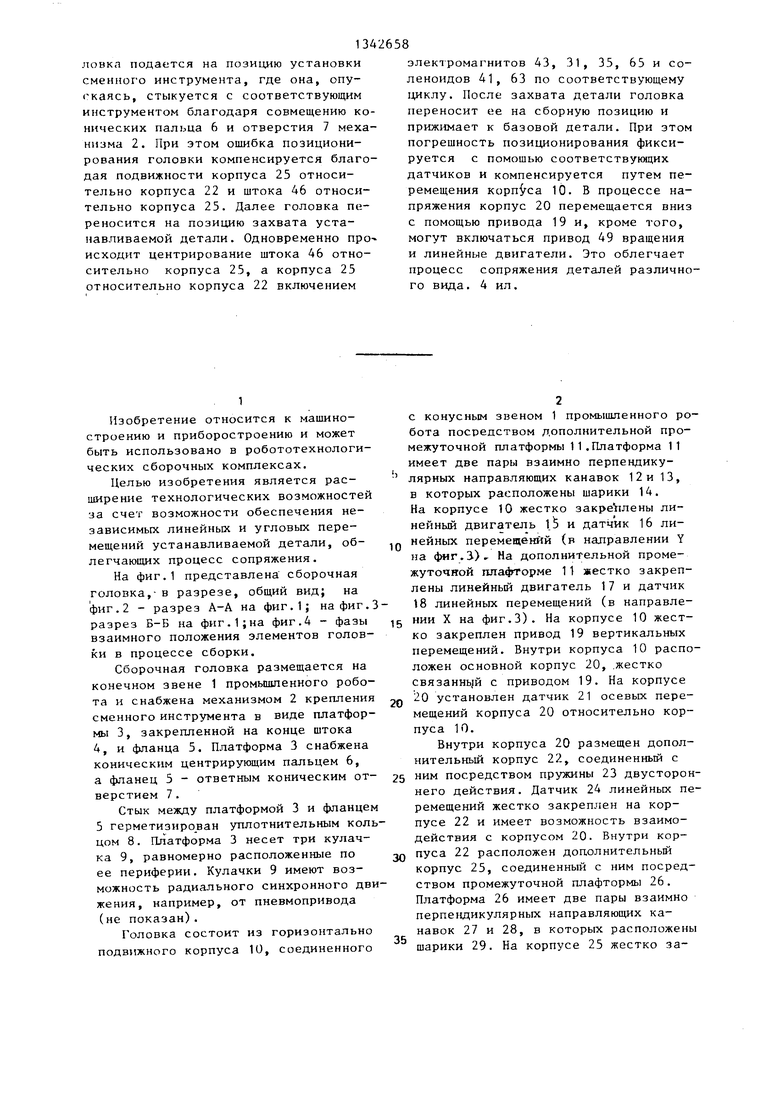

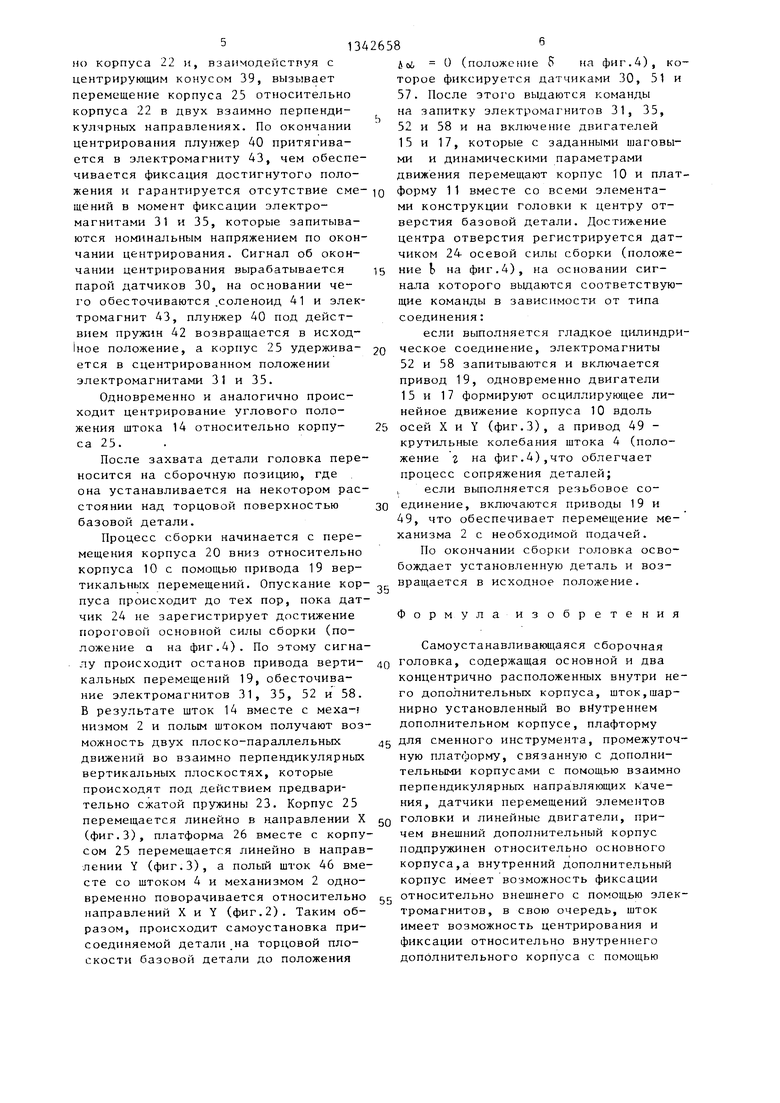

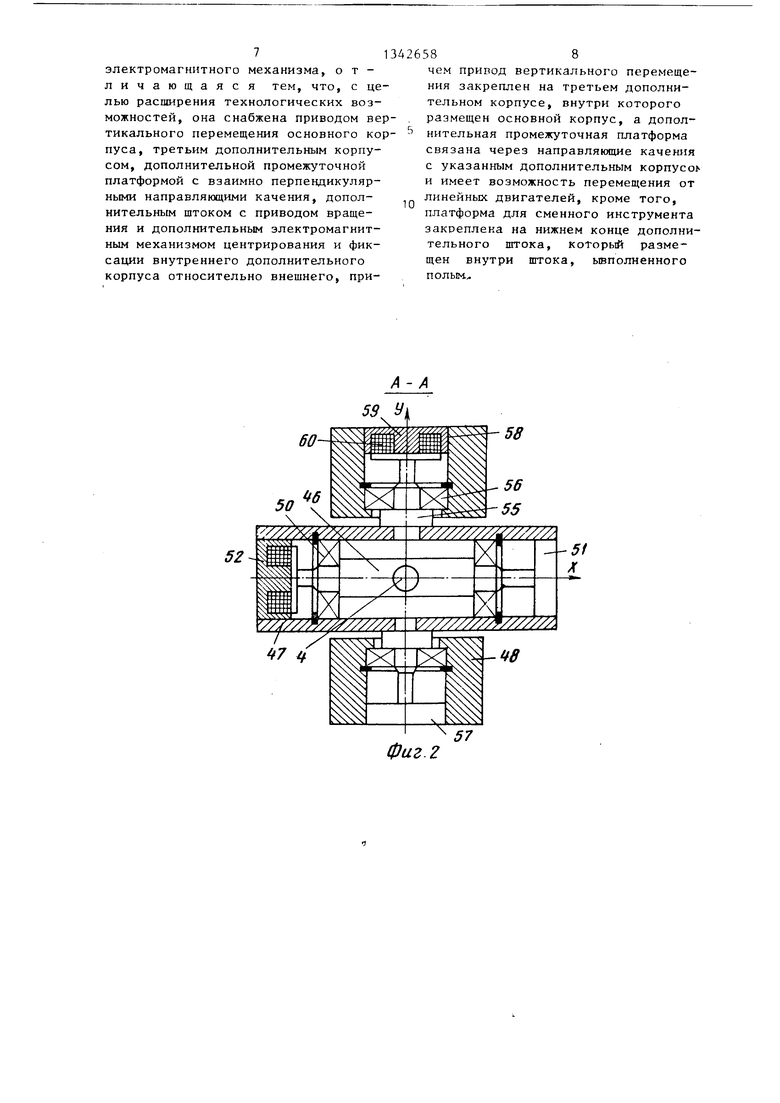

На фиг.1 представлена сборочная головка,- в разрезе, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг. разрез Б-Б на фиг.1;на фиг.4 - фазы взаимного положения элементов головки в процессе сборки.

Сборочная головка размещается на конечном звене 1 промьшшенного робота и снабжена механизмом 2 крепления сменного инструмента в виде платформы 3, закрепленной на конце штока 4, и фланца 5. Платформа 3 снабжена коническим центрирующим пальцем 6, а фланец 5 - ответным коническим отверстием 7 .

Стык между платформой 3 и фланце 5 герметизирован уплотнительным колцом 8. Платформа 3 несет три кулачка 9, равномерно расположенные по ее периферии. Кулачки 9 имеют возможность радиального синхронного двжения, например, от пневмопривода (не показан).

Головка состоит из горизонтально подвижного корпуса 10, соединенного

электромагнитов 43, 31, 35, 65 и соленоидов 41, 63 по соответствующему 1ДИКЛУ. После захвата детали головка переносит ее на сборную позицию и прижимает к базовой детали. При этом погрешность позиционирования фиксируется с помошью соответствующих датчиков и компенсируется путем перемещения 10. В процессе напряжения корпус 20 перемещается вниз с помощью привода 19 и, кроме того, могут включаться привод 49 вращения и линейные двигатели. Это облегчает процесс сопряжения деталей различного вида. 4 ил.

с конусным звеном 1 промышленного робота посредством дополнительной промежуточной платформы 11.Платформа 11 имеет две пары взаимно перпендикулярньгх направляющих канавок 12 и 13, в которых расположены шарики 14. На корпусе 10 жестко закре лены линейный двигатель l3 и датчик 16 линейных перемещений (в направлении Y на фиг.З).. На дополнительной промежуточной плафторме 11 жестко закреплены линейный двигатель 17 и датчик 18 линейных перемещений (в направлеНИИ X на фиг.З). На корпусе 10 жестко закреплен привод 19 вертикальных перемещений. Внутри корпуса 10 расположен основной корпус 20, .жестко связанней с приводом 19. На корпусе 20 установлен датчик 21 осевых перемещений корпуса 20 относительно корпуса 10.

Внутри корпуса 20 размещен дополнительный корпус 22, соединенный с

ним посредством пружины 23 двустороннего действия. Датчик 24 линейных перемещений жестко закреплен на корпусе 22 и имеет возможность взаимодействия с корпусом 20. Внутри корпуса 22 расположен дополнительный корпус 25, соединенный с ним посредством промежуточной плафтормы 26. Платформа 26 имеет две пары взаимно перпендикулярных направляющих канавок 27 и 28, в которых расположены шарики 29. На корпусе 25 жестко за

- 1342658

тчик 30 линейных перемещеса 25 относительно платфор направлении X на фиг.З). й датчик установлен на 26 и позволяет регистрироещения платформы 26 вместе 25 относительно корпуса 22 ении Y (фиг.3). Корпус 25 ктромагнит 31. Электромагтоит из сердечника 32, обсоединен с корпусом 25 попружины 34 и служит для орпуса 25 в направлении X Электромагнит 35 состоит ника 36 и обмотки 37, сокорпусом 22 посредством пруслужит для фиксации платотносительно корпуса 22 ении Y (фиг.З).

10

15

20

в п с к по же д но та об

ра

ло Пр тр 63 же ро в от па гр ро ни пр ко ве де ре по ко и 35 ем ко та по но вм на об 6 ст цо 9 ст ма за вр ро пу пу эл на пл

Головка снабжена механизмом центрирования линейного положения корпуса 25 относительно корпуса 22, состоящего из центрирующего конуса 39 жестко закрепленного на корпусе 25 центрирующего плунжера 40, сопряженного по точной подвижной посадке с корпусом 22, соленоида 41, пружин 42 и электромагнита 43, содержащего сердечник 44 и обмотку 45.

Внутри корпуса 25 расположен полый щток 46, корпус 47 и корпус 48. В полом штоке 46 размещен шток 4, имеющий возможность вращения от привода 49, жестко закрепленного на полом штоке 46. Полый шток 46 установлен в корпусе 47 посредством двух подшипников 50 с возможностью качания в вертикальной плоскости относительно оси X (фиг.2). Регистрация этих движений осуществляется датчиком 51 угловых смещений, жестко зафиксированном в корпусе 47. Электромагнит 52, содержащий сердечник 53 и обмотку 54, служит для фиксации поворота полого штока 46 относительно оси X (фиг.2).

Корпус 47 установлен в корпус 48 посредством двух полуосей 55 и подшипников 56 с возможностью качания в вертикальной плоскости относительно оси Y (фиг.2). Регистрация этих движений осуществления датчиком 57 угловых смещений, жестко закрепленным в корпусе 48. Электромагнит 58, содержащий сердечник 59 и обмотку 60, служит для фиксации поворота корпуса 47 относительно осиY(фиг.2)

0

15

0

5

0

5

0

5

0

5

Головка снабжена центрирования исходного углового положения полого штока 46 относительно корпуса 25, состоящего из центрирующего конуса 61, жестко закрепленного на полом штоке 46, центрирующего плунжера 62, сопряженного по точной подвижной посадке с корпусом 25, соленоида 63, пружин 64 и электромагнита 65, содержащего сердечник 66 и обмотку 67.

Самоустанавливающаяся головка работает следующим образом.

Промышленный робот подводит головку к инструментальной позиции. При этом кулачки 9 разведены, электромагниты 43 и 65, соленоиды 41 и 63 обесточены, электромагниты 31, 35, 52 и 58 запитаны номинальным напряжением. При опускании промышленным роботом головок палец 6 упирается в боковую поверхность конического отверстия 7, так как их оси не совпадают, что объясняется наличием погрешностей несовпадения осей в сборочной системе. Дальнейшее опускание головки приводит к деформации пружины 23 в результате перемещения корпуса 22 относительно корпуса 20 вертикально вверх. Достижение предельно допустимого вертикального перемещения фиксируется датчиком 24, по сигналу которого вырабатываются команды на останов опускания головки и обесточивание электромагнитов 31, 35, 52 и 58. В результате действием предварительно сжатой пружины 23 корпус : 25 перемещается в горизонтальной плоскости, шток 4 вместе с полым штоком 46 поворачивается относительно направления X (фиг.2), а вместе с корпусом 47 - относительно направления Y (фиг.2). Таким образом, обеспечивается центрирование пальца 6 относительно конического отверстия 7. По достижении прилегания торцов платформы 3 и фланца 5 кулачки 9 сводятся, закрепляя сменный инструмент, после чего головка поджимается и подается роботом на позицию захвата устанавливаемой детали. Одновременно с этим производится центрирование корпуса 25 относительно корпуса 22 и штока 4 относительно корпуса 25. Для этого соленоид 41 и электромагнит 43 запитываются номинальным напряжением, центрирующий плунжер 40 -перемещается относитель

но корпуса 22 и, взаимодейструя с центрирующим конусом 39, вызывает перемещение корпуса 25 относительно корпуса 22 в двух взаимно перпендикулярных направлениях. По окончании центрирования плунжер 40 притягивается в электромагниту 43, чем обеспечивается фиксация достигнутого положения и гарантируется отсутствие сме щений в момент фиксации электромагнитами 31 и 35, которые запитыва- ются номинальным напряжением по окончании центрирования. Сигнал об окончании центрирования вырабатывается парой датчиков 30, на основании чего обесточиваются .соленоид 41 и электромагнит 43, плунжер 40 под действием пружин 42 возвращается в исход

ное положение, а корпус 25 удержива

ется в сцентрированном положении электромагнитами 31 и 35.

Одновременно и аналогично происходит центрирование углового положения щтока 14 относительно корпуса 25.

После захвата детали головка переносится на сборочную позицию, где она устанавливается на некотором расстоянии над торцовой поверхностью базовой детали.

Процесс сборки начинается с перемещения корпуса 20 вниз относительно корпуса 10 с помощью привода 19 вертикальных перемещений. Опускание кор пуса происходит до тех пор, пока датчик 24 не зарегистрирует достижение пороговой основной силы сборки (положение а на фиг.4). По этому сигналу происходит останов привода вертикальных перемещений 19, обесточива- ние электромагнитов 31, 35, 52 и 58. В результате шток 14 вместе с меха- низмом 2 и полым штоком получают возможность двух плоско-параллельных движений во взаимно перпендикулярных вертикальных плоскостях, которые происходят под действием предварительно сжатой пружины 23. Корпус 25 перемещается линейно в направлении X (фиг.З), платформа 26 вместе с корпусом 25 перемещается линейно в направлении Y (фиг.З), а полый шток 46 вместе со штоком 4 и механизмом 2 одновременно поворачивается относительно направлений X и Y (фиг.2). Таким образом, происходит самоустановка присоединяемой детали на торцовой плоскости базовой детали до положения

h

IQна

52

15

25

30

с вращается 2658S

АСУ, О (положение 5 на фиг.4), которое фиксируется датчиками 30, 51 и 57. После этого выдаются команды

запитку электромагнитов 31, 35,

и 58 и на включение двигателей 15 и 17, которые с заданными шаговыми и динамическими параметрами движения перемещают корпус 10 и платформу 11 вместе со всеми элементами конструкции Головки к центру отверстия базовой детали. Достижение центра отверстия регистрируется датчиком 24 осевой силы сборки (положение Ь на фиг.4), на основании сигнала которого выдаются соответствующие команды в зависимости от типа соединения:

если выполняется гладкое цилиндрическое соединение, электромагниты 52 и 58 запитываются и включается привод 19, одновременно двигатели 15 и 17 формируют осциллирующее линейное движение корпуса 10 вдоль осей X и Y (фиг.З), а привод 49 - крутильные колебания штока 4 (положение 1 на фиг.4),что облегчает процесс сопряжения деталей; , если выполняется резьбовое соединение, включаются приводы 19 и 49, что обеспечивает перемещение механизма 2 с необходимой подачей.

По окончании сборки головка освобождает установленную деталь и воз- в исходное положение.

20

с вращается

0

Формулаизобретения

Самоустанавливающаяся сборочная головка, содержащая основной и два концентрично расположенных внутри него дополнительных корпуса, шток,шар- нирно установленный во внутреннем дополнительном корпусе, плафторму 5 для сменного инструмента, промежуточную плат(рорму, связанную с дополнительными корпусами с помощью взаимно перпендикулярных направляющих качения, датчики перемещений элементов головки и линейные двигатели, причем внешний дополнительный корпус подпружинен относительно основного корпуса,а внутренний дополнительный корпус имеет возможность фиксации относительно внешнего с помощью электромагнитов, в свою очередь, шток имеет возможность центрирования и фиксации относительно внутреннего дополнительного корпуса с помощью

0

71

электромагнитного механизма, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена приводом вер тикального перемещения основного кор пуса, третьим дополнительным корпусом, дополнительной промежуточной платформой с взаимно перпендикулярными направляющими качения, дополнительным щтоком с приводом вращения и дополнительным электромагнитным механизмом центрирования и фиксации внутреннего дополнительного корпуса относительно внешнего, при5

426588

чем привод вертикального перемещения закреплен на третьем дополнительном корпусе, внутри которого размещен основной корпус, а дополнительная промежуточная платформа связана через направляющие качения с указанным дополнительным Kopnycoh и имеет возможность перемещения от линейных двигателей, кроме того, платформа для сменного инструмента закреплена на нижнем конце дополнительного штока, которьй размещен внутри штока, ьшполненного полым..

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Самоустанавливающаяся сборочная головка | 1987 |

|

SU1440655A1 |

| Самоустанавливающаяся головка робота | 1983 |

|

SU1103980A1 |

| Адаптивная сборочная головка промышленного робота | 1988 |

|

SU1618561A1 |

| Устройство для закатки полосового материала | 1989 |

|

SU1680568A1 |

| Манипулятор с ручным управлением | 1983 |

|

SU1096094A1 |

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Самонаводящееся устройство для обрабатывающих станков | 1976 |

|

SU878184A3 |

| Устройство для автоматической сборки деталей | 1981 |

|

SU1007897A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1333527A1 |

Изобретение относится к машиностроению и приборостроению и позволяет расширить технологические возможности за счет обеспечения независимых линейньк и угловых перемещений устанавливаемой детали. Вначале го18 (Л о ND 05 СП 00 . б е 71-I-I 2 фиг 1

60

фиг.г

w

ff

16

j-f-- .

Фиг4

Составитель В.Гудков Редактор Л.Ворович Техред М.Дидык

Заказ 4554/12 Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Фиг. 3

Корректор Л.Пилипенко

| Самоустанавливающаяся головка робота | 1984 |

|

SU1274902A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-07—Публикация

1986-04-15—Подача