-J

и Шиг. 1

Изобретение относится к пневмотранспорту сыпучих материалов, в частности к оборудованию для обработки чугуна и стали порошкообразными материалами, и может быть применено для производства чугуна и стали повышенного качества за счет рафинирования, микролегирования и доводки металла по химическому составу.

Цель изобретения - повышение производительности.

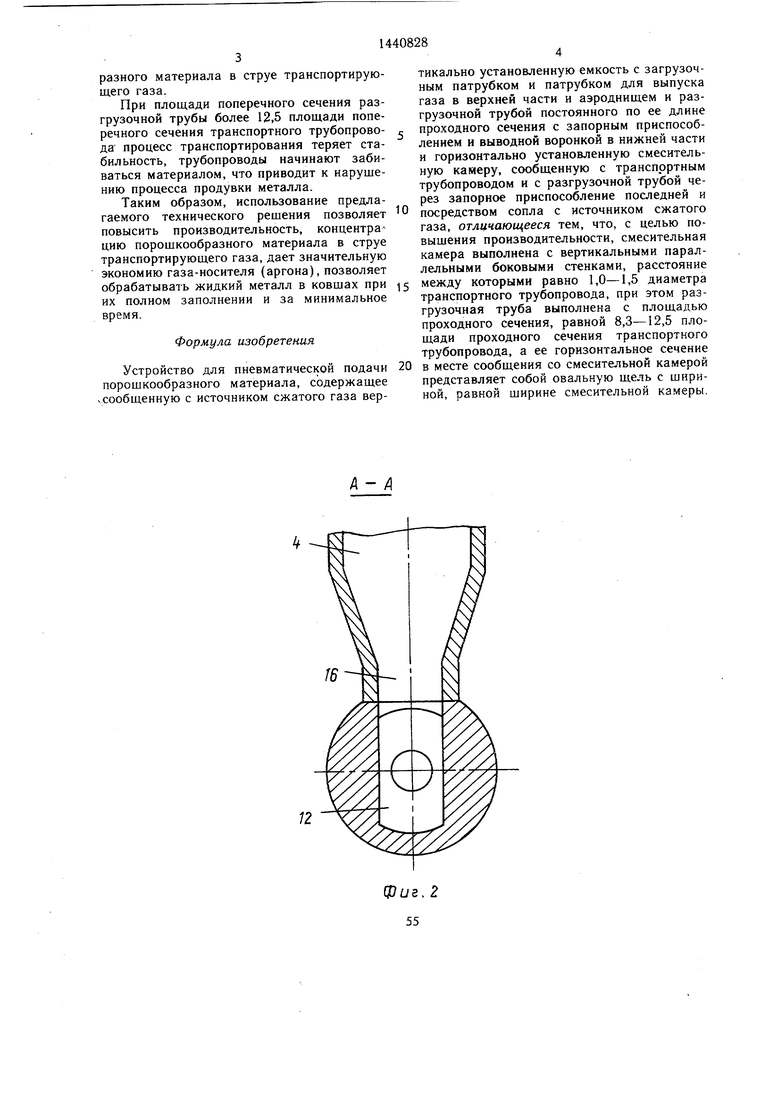

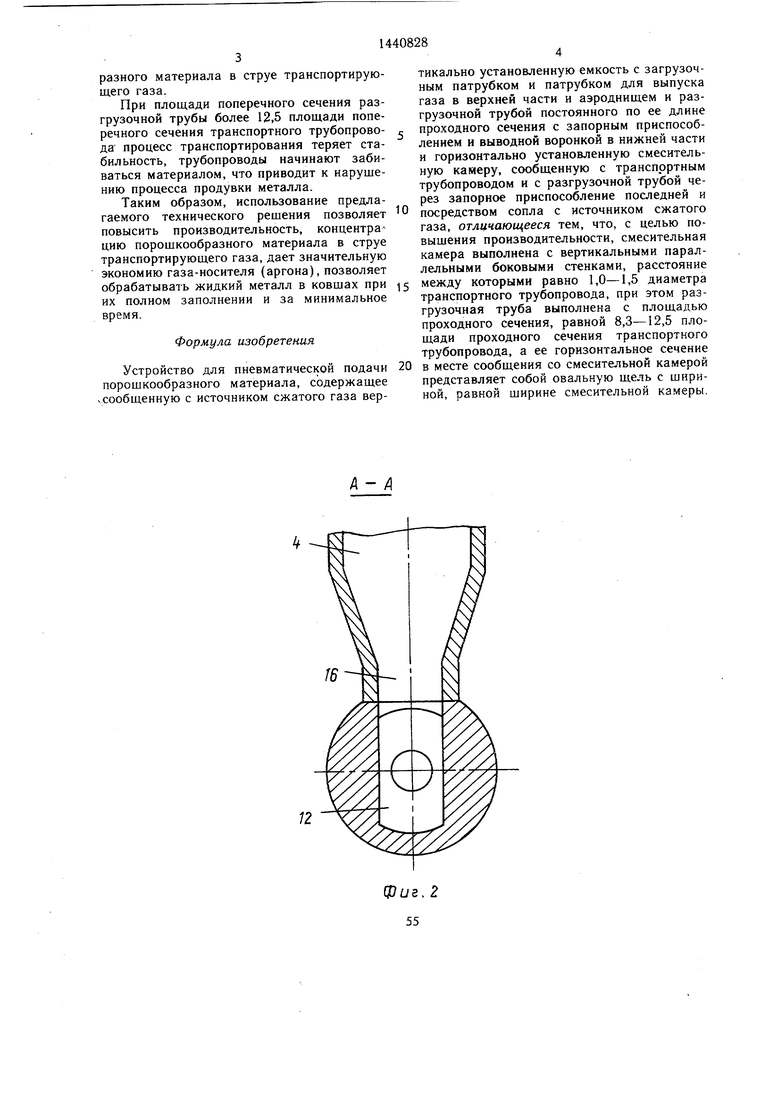

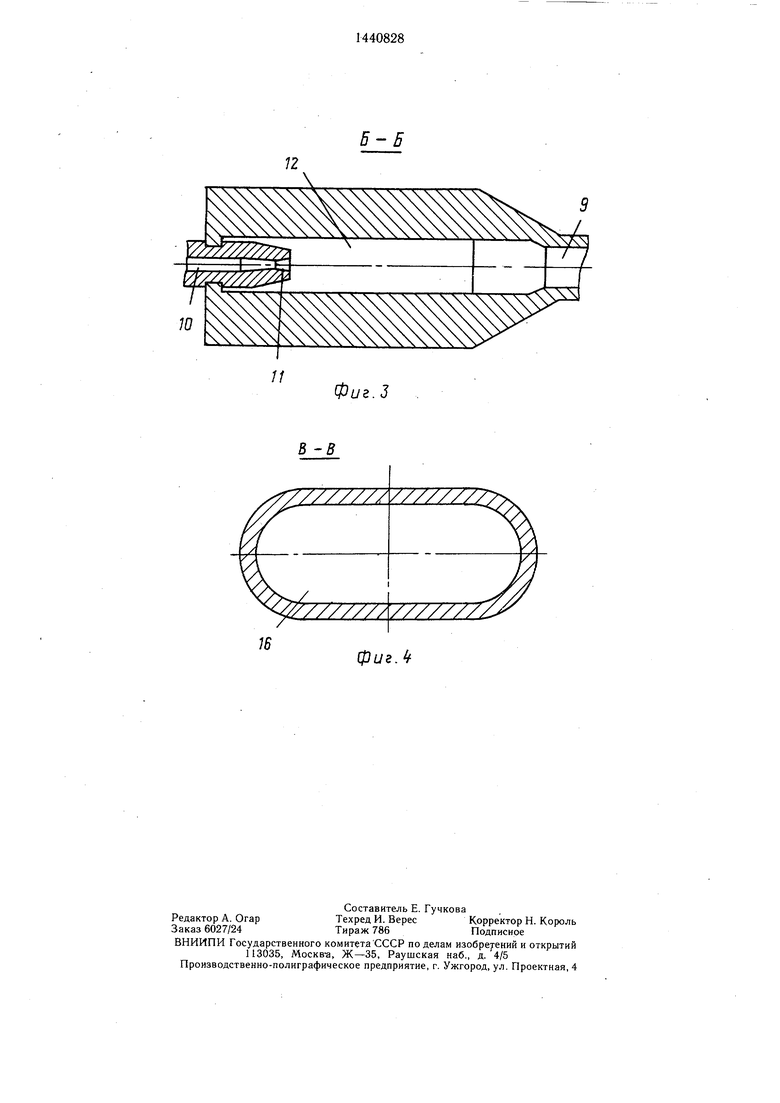

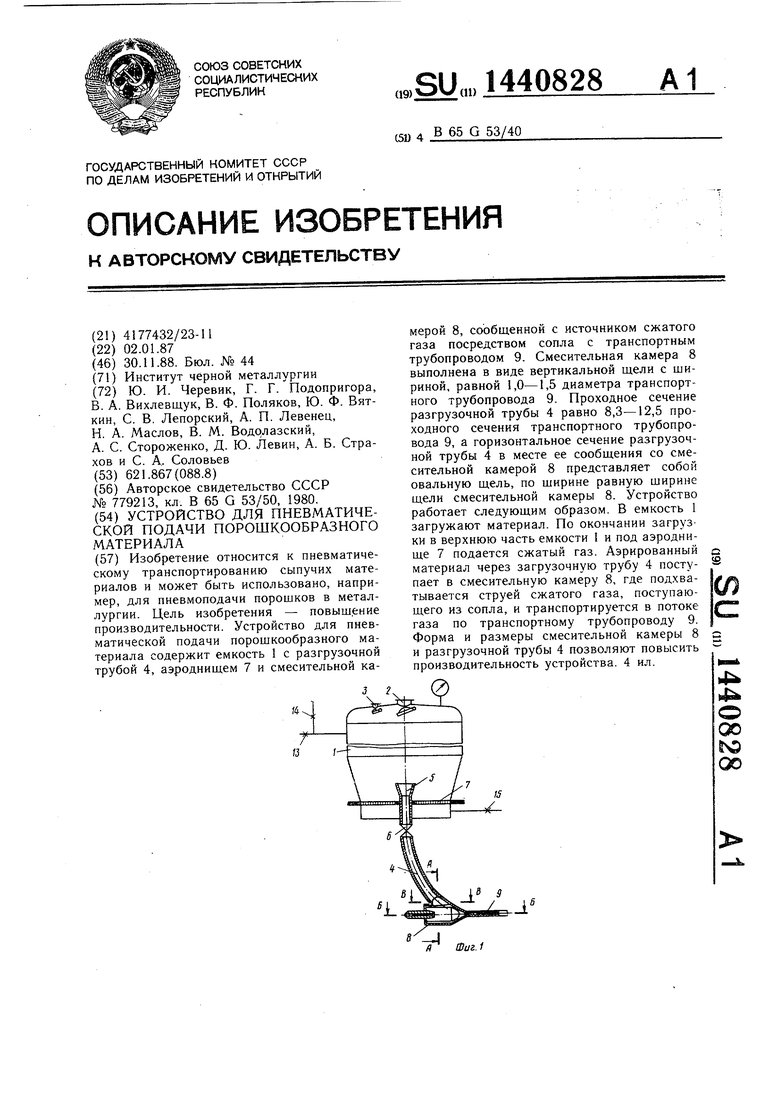

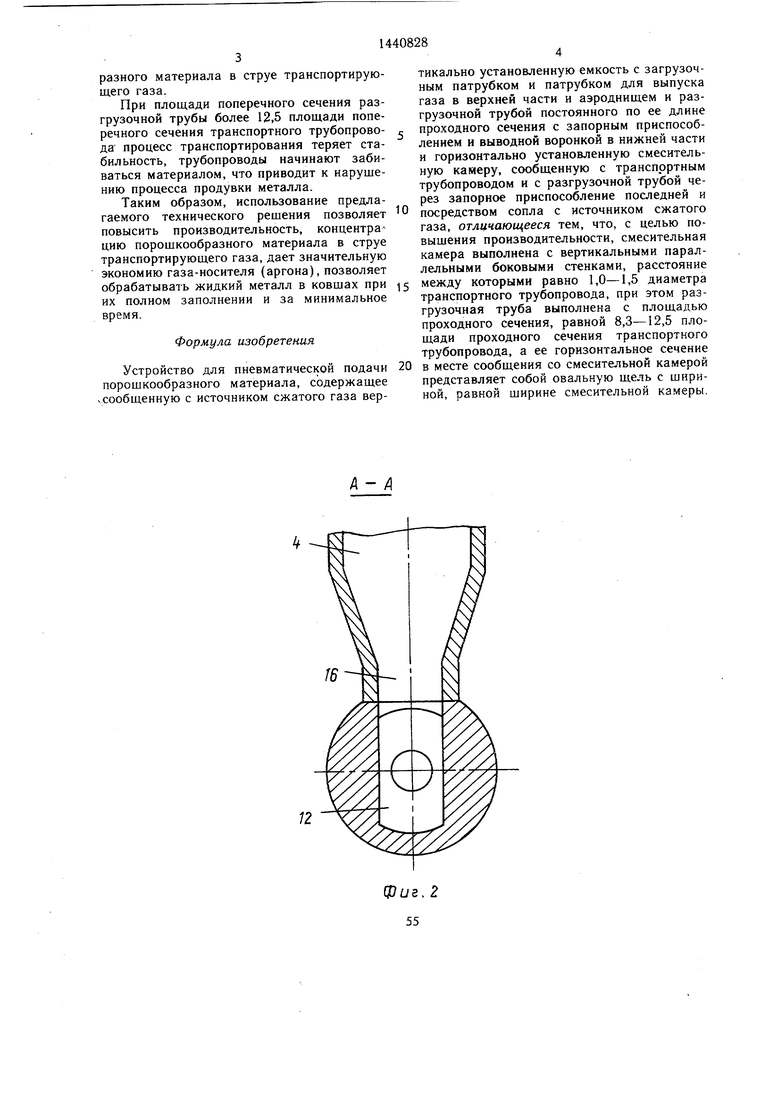

На фиг. 1 схематично изображено уст- ройство для пневматической подачи порошкообразного материала в жидкий металл, обш,ий вид; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1.

Устройство состоит из вертикальной емкости 1, снабженной загрузочным патрубком 2 и патрубком 3 для выпуска газа, разгрузочной трубы 4 с выводной воронкой 5 и запорным устройством 6, дутьевой коробки с аэродниш,ем 7, смесительной камеры 8, транспортного трубопровода 9, трубопровода 10 подвода сжатого газа-носителя, имеющего на конце сопло 11, входящее в полость 12 смесительной камеры 8. Емкость снабжена трубопроводами сброса газа с регулятором 13 и трубопроводом подачи газа с регулятором 14, на трубопроводе подвода газа в дутьевую камеру установлен регулятор 15.

Разгрузочная труба 4 нижним концом, поперечное сечение которого имеет форму овальной щели 16, соединяется с полостью 12 смесительной камеры 8.

Строительная камера 8 выполнена с полостью 12 в виде щели шириной, равной 1,0-1,5 диаметра транспортного трубопровода 9, а разгрузочная труба 4 в месте со- единения с камерой 8 имеет форму овальной щели 16 с площадью поперечного сечения, равной площади поперечного сечения разгрузочной трубы, причем ширина овальной щели 16 выполнена равной ширине смесительной камеры 12, а площадь поперечного сечения разгрузочной трубы 4 выполнена равной 8,3-12,5 площади поперечного сечения транспортного трубопровода 9.

Устройство работает следующим образом.

Открывают загрузочный патрубок 2 и патрубок 3 для выпуска газа и производят загрузку порошкообразного материала в е м- кость 1, затем патрубки 2 и 3 и регулятор 13 сбрасывания давления закрывают и открывают регуляторы 14 и 15 соответственно набора давления и подачи газа на аэрацию. После набора давления в емкости 1 закрывают регулятор 14 набора давления, подают сжатый газ-носитель по трубопроводу 10 подвода газа через сопло 1 в полость 12 камеры 8 и открывают запорное устройство 6. Аэрированный порощкообразный материал через разгрузочную трубу 4 попадает в полость 12 смесительной камеры 8, захватывается струей газа-носителя, создаваемой

соплом 11, и далее подается по транспортному трубопроводу 9 к фурме, погруженной в металл для его продувки.

Смесительная камера 8, имея щирину, ограниченную 1,0-1,5 диаметрами транспортного трубопровода, не позволяет струе размываться (терять кинетическую энергию) в объеме материала, подающегося из разгрузочной трубы в камеру. Материал как бы ложится на струю газа-носителя, при этом щелевая конструкция камеры не позволяет возникать завихрениям струи при встрече с материалом, поскольку струя как бы сжата, стенками камеры и насыщение струи материалом происходит преимущественно в ее верхней зоне. Площадь поперечного сечения разгрузочной трубы 4, составляющая 8,3-12,5 площади поперечного сечения транспортного трубопровода и определенная опытным путем, позволяет обеспечить достаточную длину зоны, контакта материала с несущ,ей струей газа для обеспечения концентрации порошкообразного материала в струе транспортирующего газа в пределах 80-120 кг на 1 м газа.

Пределы ширины камеры, ограниченные 1,0-1,5 диаметрами транспортирующего трубопровода, определены опытным путем, при этом ширина смесительной камеры выбиралась близкой по размеру к периферийному диаметру струи газа-носителя. Ширина камеры в пределах, ограниченных 1,0-1,5 диаметрами транспортирующего трубопровода, выбирается в зависимости от тигга сопла, применяемого для создания струн транспортирующего rasa, при этом при цилиндрических соплах щкрина камеры выбирается в пределах 1,0-1,3 диаметра транспортирующего трубопровода,, а при использовании сопл типа сопла Лаваля этот предел расширяется и равен 1,0-1,5 диаметра транспортирующего трубопровода. При ширине камеры менее 1,0 диаметра транспортирующего трубопровода происходит деформация струи газа стенками камеры, при этом концентрация материала в газе-носителе снижается. При щирине камеры более 1,5 диаметра транспортирующего трубопровода струя газа-носителя, начинает размываться в камере смесителя, возникают завихрения, в результате падает скорость струи газа и снижается концентрация материала в струе транспортирующего газа.

Площадь поперечного сечения разгрузочной трубы в пределах 8,3-12,5 площаДи поперечного сечения транспортного, трубопровода также выбрана из условий максимального насыщения газа-носителя порошкообразным материалом, и пределы площади определены опытным путем.

При площади поперечного сечения разгрузочной трубы менее 8,3 площади поперечного сечения транспортного трубопровода снижается концентрация порощкообразного материала в струе транспортирующего газа.

При площади поперечного сечения разгрузочной трубы более 12,5 площади поперечного сечения транспортного трубопровода процесс транспортирования теряет стабильность, трубопроводы начинают забиваться материалом, что приводит к наруще- нию процесса продувки металла.

Таким образом, использование предлагаемого технического рещения позволяет повысить производительность, концентрацию порощкообразного материала в струе транспортирующего газа, дает значительную экономию газа-носителя (аргона), позволяет обрабатывать жидкий металл в ковщах при их полном заполнении и за минимальное время.

Формула изобретения

Устройство для пневматической подачи

порошкообразного материала, содержащее

сообщенную с источником сжатого газа вертикально установленную емкость с загрузочным патрубком и патрубком для выпуска газа в верхней части и аэроднищем и разгрузочной трубой постоянного по ее длине

проходного сечения с запорным приспособлением и выводной воронкой в нижней части и горизонтально установленную смесительную камеру, сообщенную с транспортным трубопроводом и с разгрузочной трубой через запорное приспособление последней и

посредством сопла с источником сжатого газа, отличающееся тем, что, с целью по- выщения производительности, смесительная камера выполнена с вертикальными параллельными боковыми стенками, расстояние

между которыми равно 1,0-1,5 диаметра транспортного трубопровода, при этом разгрузочная труба выполнена с площадью проходного сечения, равной 8,3-12,5 площади проходного сечения транспортного трубопровода, а ее горизонтальное сечение

в месте сообщения со смесительной камерой представляет собой овальную щель с щири- ной, равной ширине смесительной камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пневматической подачи порошкообразного материала | 1989 |

|

SU1669832A1 |

| Устройство для перемешивания и транспортирования сыпучих материалов | 1990 |

|

SU1798194A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| Камерный питатель для пневматической подачи порошкообразного материала | 1987 |

|

SU1481159A1 |

| Пневматический винтовой подъемникдля ТРАНСпОРТиРОВАНия СыпучиХМАТЕРиАлОВ | 1979 |

|

SU831695A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЗАГРУЗКИ СЫПУЧИМИ МАТЕРИАЛАМИ ЕМКОСТЕЙ И ТРУБОПРОВОДОВ ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2195422C2 |

| Пневматический винтовой питатель сыпучего материала | 1989 |

|

SU1733352A1 |

| Двухванная сталеплавильная печь | 1981 |

|

SU979818A1 |

| Пневматический винтовой насос для подачи порошкообразных материалов | 1979 |

|

SU867810A1 |

| Установка для пневматического транспортирования сыпучего материала | 1990 |

|

SU1791296A1 |

Изобретение относится к пневматическому транспортированию сыпучих материалов и может быть использовано, например, для пневмоподачи порошков в металлургии. Цель изобретения - повышение производительности. Устройство для пневматической подачи порошкообразного материала содержит емкость 1 с разгрузочной трубой 4, аэроднищем 7 и смесительной камерой 8, соЬбш,енной с источником сжатого газа посредством сопла с транспортным трубопроводом 9. Смесительная камера 8 выполнена в виде вертикальной щели с шириной, равной 1,0-1,5 диаметра транспортного трубопровода 9. Проходное сечение разгрузочной трубы 4 равно 8,3-12,5 проходного сечения транспортного трубопровода 9, а горизонтальное сечение разгрузочной трубы 4 в месте ее сообщения со смесительной камерой 8 представляет собой овальную щель, по ширине равную ширине щели смесительной камеры 8. Устройство работает следующим образом. В емкость 1 загружают материал. По окончании загрузки в верхнюю часть емкости 1 и под аэроднище 7 подается сжатый газ. Аэрированный материал через загрузочную трубу 4 поступает в смесительную камеру 8, где подхватывается струей сжатого газа, поступающего из сопла, и транспортируется в потоке газа по транспортному трубопроводу 9. Форма и размеры смесительной камеры 8 и разгрузочной трубы 4 позволяют повысить производительность устройства. 4 ил. а «g 00 Ю оо 15

А-/1

Ю

11

Фиг.З

Б-Б

фиг. k

| Дозатор сыпучих материалов | 1978 |

|

SU779213A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-02—Подача