1

Изобретение относится к пневмотранспорту и может быть использовано в черной металлургии для обработки чугуна и стали порошкообразными материалами.

Цель изобретения - повышение производительности.

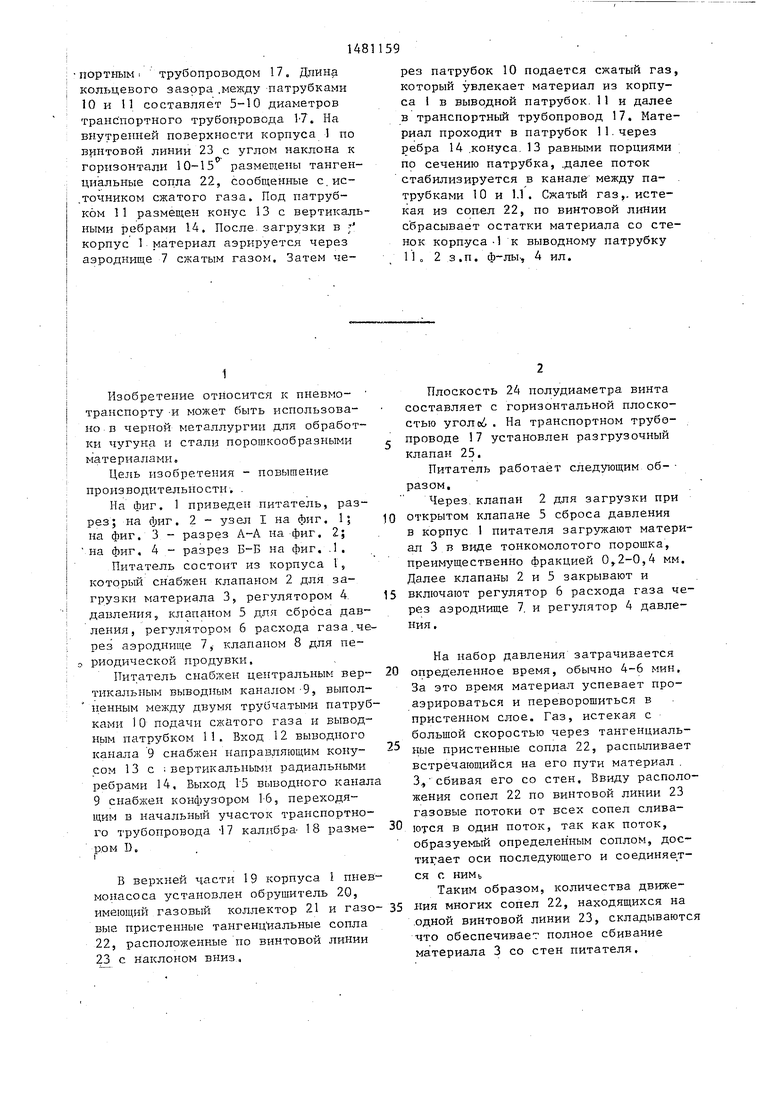

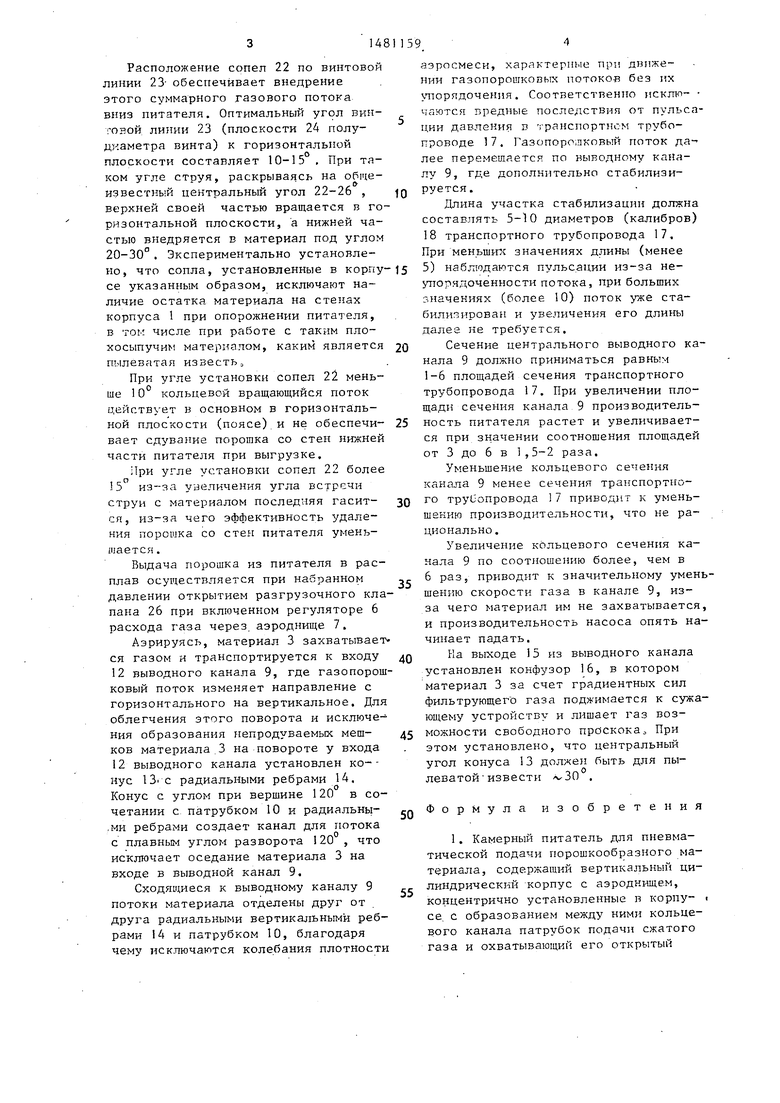

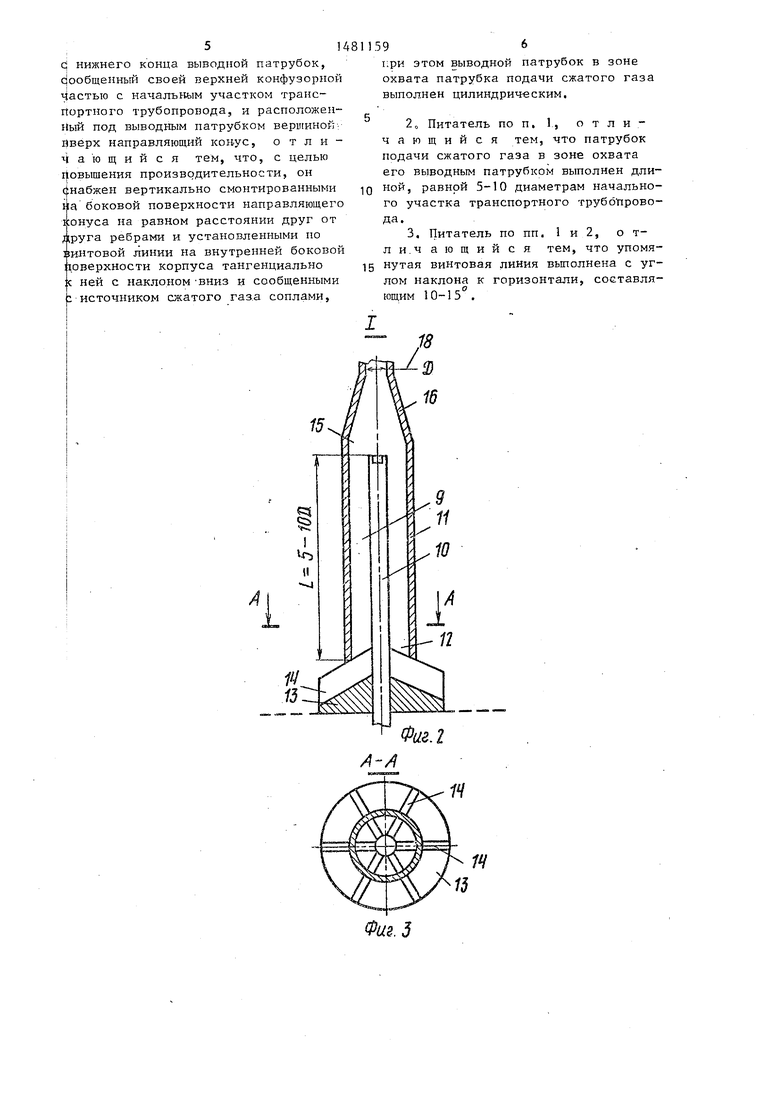

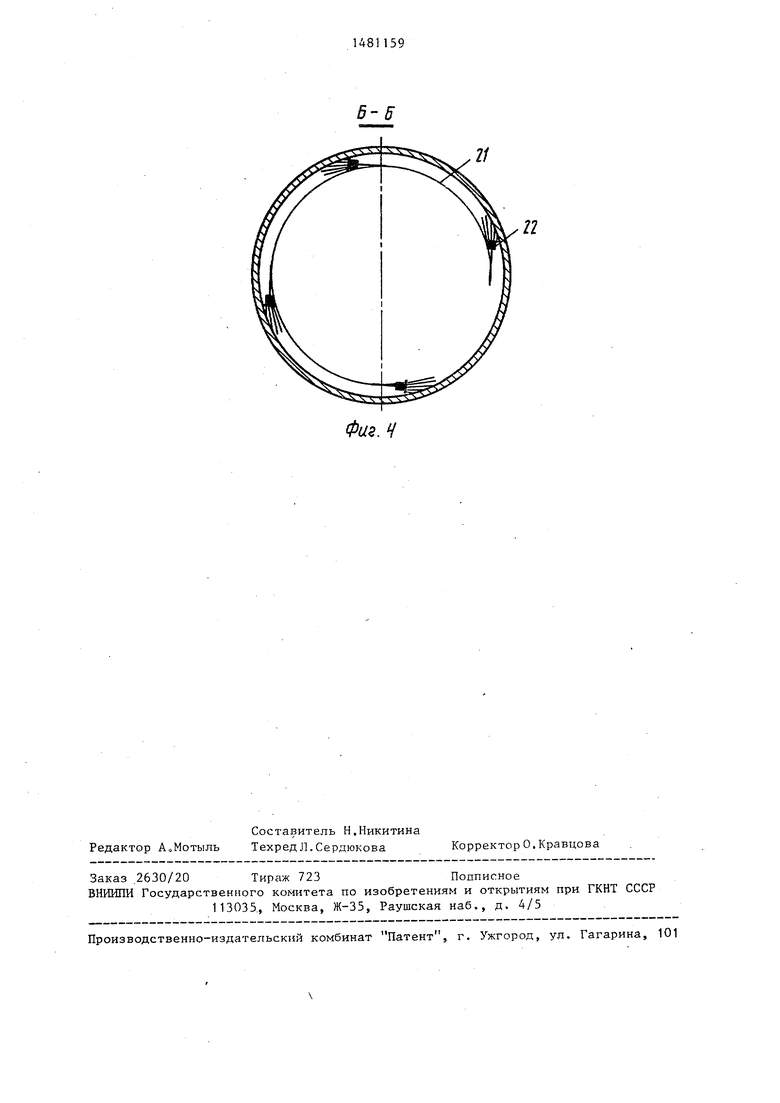

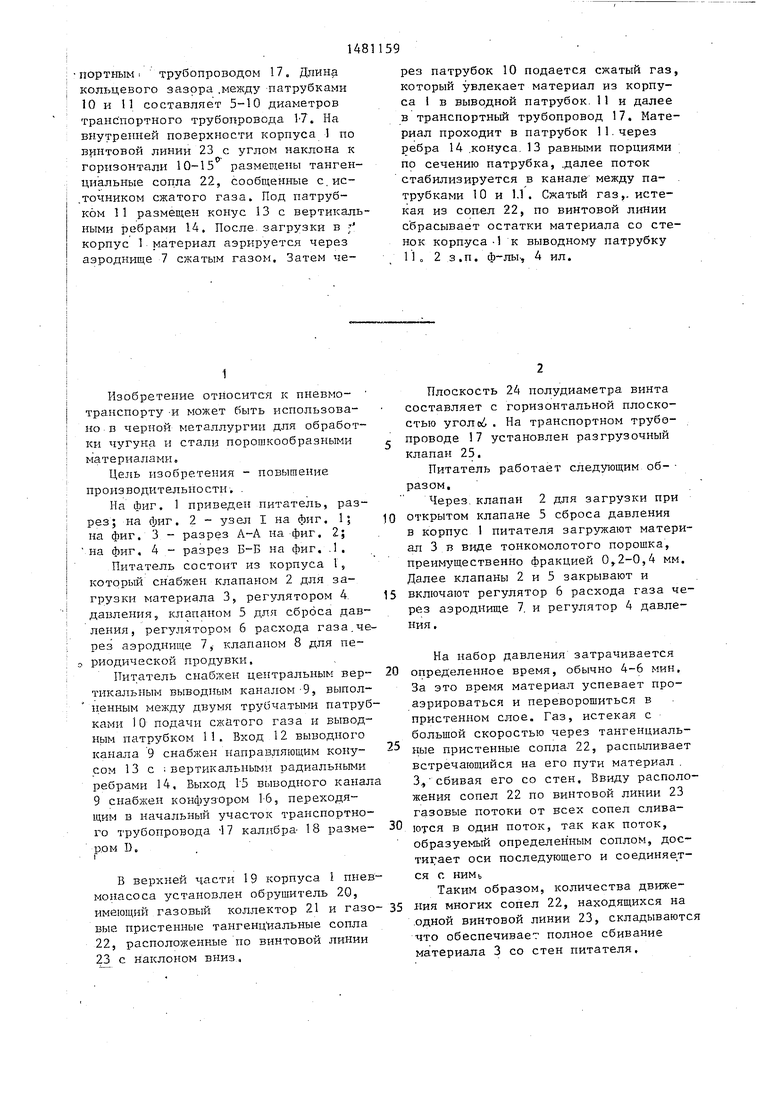

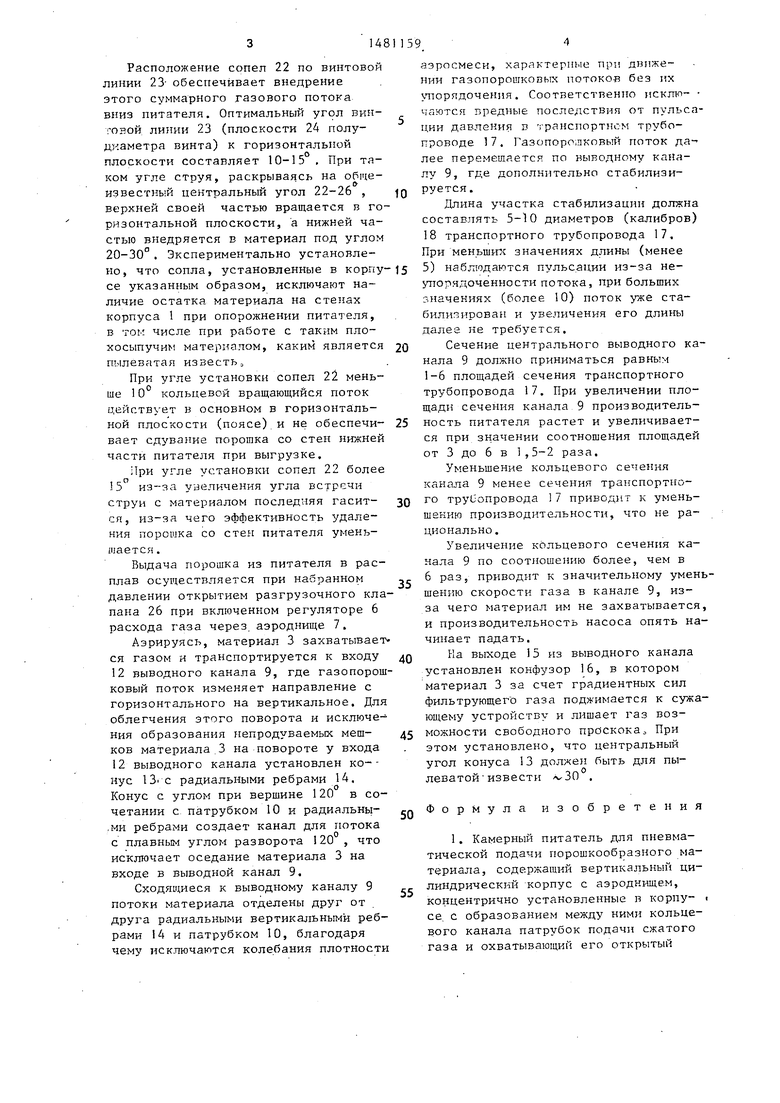

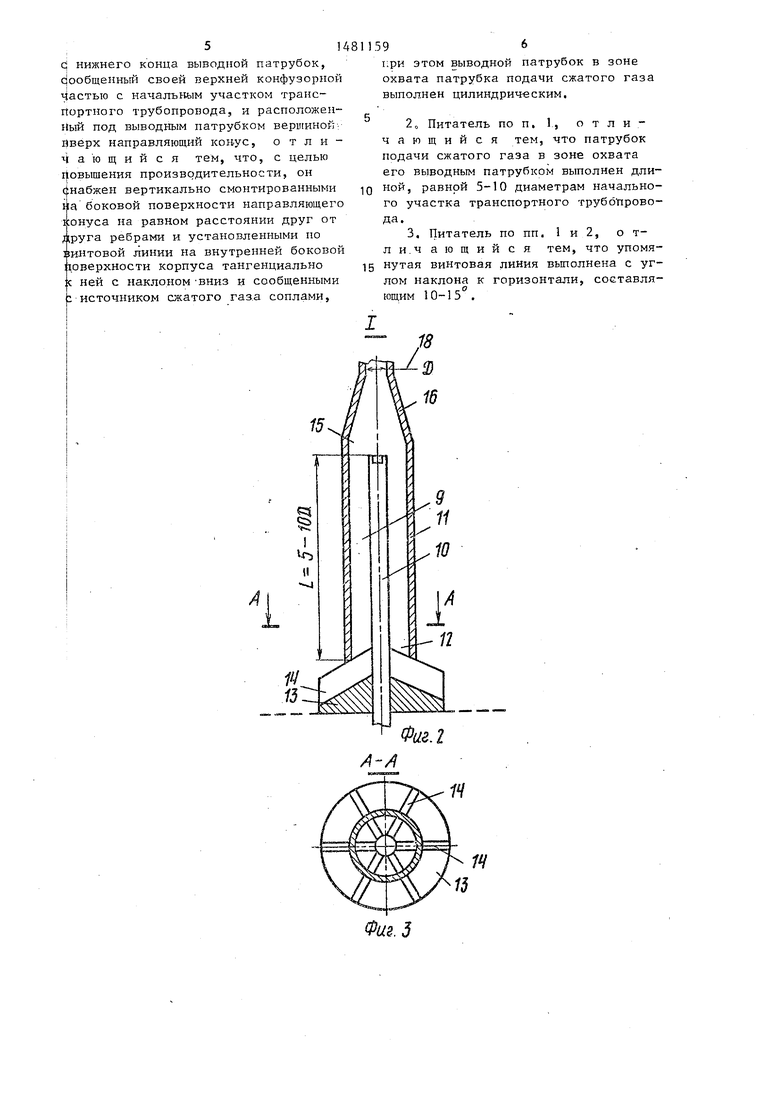

На фиг. 1 приведен питатель, разрез; на фиг. 2 - узел I на фиг, 1; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1.

Питатель состоит из корпуса 15 который снабжен клапаном 2 для загрузки материала 3, регулятором 4 давления, клапаном 5 для сброса давления, регулятором б расхода газа через аэроднище 7, клапаном 8 для периодической продувки.

Питатель снабжен центральным вертикальным выводным каналом 9, выполненным между двумя трубчатыми патрубками 10 подачи сжатого газа п выводным патрубком 11, Вход 12 выводного канала 9 снабжен направляющим конусом 13 с .вертикальными радиальными ребрами 14, Выход 15 выводного канал 9 снабжен конфузором 16, переходящим в начальный участок транспортного трубопровода -17 калибра 18 разме-

ром D. 1

В верхней части 19 корпуса I пневмонасоса установлен обрушитель 20, имеющий газовый коллектор 21 и газо вые пристенные тангенциальные сопла 22, расположенные по винтовой линии 23 с наклоном вниз,

5

0

5

0

5

Плоскость 24 полудиаметра винта составляет с горизонтальной плоскостью yron«i . На транспортном трубопроводе 17 установлен разгрузочный клапан 25.

Питатель работает следующим образом.

Через клапан 2 для загрузки при открытом клапане 5 сброса давления в корпус 1 питателя загружают материал 3 в виде тонкомолотого порошка, преимущественно фракцией 0,2-0,4 мм. Далее клапаны 2 и 5 закрывают и включают регулятор 6 расхода газа через аэродпище 7 и регулятор 4 давления.

На набор давления затрачивается определенное время, обычно 4-6 мин. За это время материал успевает про- аэрироваться и переворошиться в пристенном слое. Газ, истекая с большой скоростью через тангенциальные пристенные сопла 22, распиливает встречающийся на его пути материал 3, сбивая его со стен. Ввиду расположения сопел 22 по винтовой линии 23 газовые потоки от всех сопел сливаются в один поток, так как поток, образуемый определенным соплом, достигает оси последующего и соединяется с нимь

Таким образом, количества движения многих сопел 22, находящихся на одной винтовой линии 23, складываются что обеспечивав полное сбивание материала 3 со стен питателя.

Расположение сопел 22 по винтовой линии 23- обеспечивает внедрение этого суммарного газового потока вниз питателя. Оптимальный угол вин- чэной линии 23 (плоскости 24 полудиаметра винта) к горизонтальной плоскости составляет 10-15 . При таком угле струя, раскрываясь на общеизвестный центральный угол 22-26 , верхней своей частью вращается в горизонтальной плоскости, а нижней частью внедряется в материал под углом 20-30°. Экспериментально установлено, что сопла, установленные в корпусе указанным образом, исключают наличие остатка материала на стенах корпуса 1 при опорожнении питателя, в rot; числе при работе с таким пло- хосыпучим материалом, каким является пылеватая известь,

При угле установки сопел 22 меньше 10 кольцевой вращающийся поток действует в основном в горизонтальной плоскости (поясе) и не обеспечивает сдувание порошка со стен нижней части питателя при выгрузке.

Лри угле установки сопел 22 более 5 из-за увеличения угла встречи струи с материалом последняя гасится, из-за чего эффективность удаления порошка со степ питателя уменьшается .

Выдача порошка из питателя в расплав осуществляется при набранном давлении открытием разгрузочного клапана 26 при включенном регуляторе 6 расхода газа через аэроднище 7.

Аэрируясь, материал 3 захватывается газом и транспортируется к входу 12 выводного канала 9, где газопорошковый поток изменяет направление с горизонтального на вертикальное. Для облегчения этого поворота и исключе- ния образования непродуваемых мешков материала 3 на повороте у входа 12 выводного канала установлен ко- - нус 13 с радиальными ребрами 14, Конус с углом при вершине 120 в сочетании с патрубком 10 и радиальными ребрами создает канал для потока с плавным углом разворота 120 , что исключает оседание материала 3 на входе в выводной канал 9.

Сходящиеся к выводному каналу 9 потоки материала отделены друг от друга радиальными вертикальными ребрами 14 и патрубком 10, благодаря чему исключаются колебания плотности

0

5

0

5

0

5

0

5

аэросмеси, характерные при движении газопорошковых потоков без их упорядочения. Соответственно исклю- чаются вредные последствия от пульсации давления в чранспортнсм трубопроводе 17. Газопоролковый поток далее перемещается по выводному каналу 9, где дополнительно стабилизируется.

Длина участка стабилизации должна составлять 5-Ю диаметров (калибров) 18 транспортного трубопровода 17. При меньших значениях длины (менее 5) наблюдаются пульсации из-за неупорядоченности потока, при больших значениях (более 10) поток уже стабилизирован и увеличения его длины далее не требуется.

Сечение центрального выводного канала 9 должно приниматься равным 1-6 площадей сечения транспортного трубопровода 17. При увеличении площади сечения канала 9 производительность питателя растет и увеличивается при значении соотношения площадей от 3 до 6 в 1,5-2 раза.

Уменьшение кольцевого сечения канала 9 менее сечения транспортного трубопровода 17 приводит к уменьшению производительности, что не рационально .

Увеличение кольцевого сечения канала 9 по соотношению более, чем в 6 раз, приводит к значительному уменьшению скорости газа в канале 9, из- за чего материал им не захватывается, и производительность насоса опять начинает падать.

На выходе 15 из выводного канала установлен конфузор 16, в котором материал 3 за счет градиентных сил фильтрующего газа поджимается к сужающему устройству и лишает газ возможности свободного прискока При этом установлено, что центральный угол конуса 13 должен быть для пылеватойизвести

,30

Формула изобретения

1. Камерный питатель для пневматической подачи порошкообразного материала, содержащий вертикальный цилиндрический корпус с аэроднищем, концентрично установленные в корпу- се с образованием между ними кольцевого канала патрубок подачи сжатого газа и охватывающий его открытый

15

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Питатель сыпучих материалов | 1987 |

|

SU1597335A1 |

| Устройство для пневматической подачи порошкообразного материала | 1989 |

|

SU1669832A1 |

| Устройство для ввода в пневмотранспортную установку сыпучего материала | 1987 |

|

SU1435520A1 |

| Устройство для пневматической подачи порошкообразного материала | 1987 |

|

SU1440828A1 |

| Устройство для пневматической подачи сыпучего материала | 1990 |

|

SU1782885A1 |

| БЕЗРЕАГЕНТНЫЙ РЕАКТОР ОЧИСТКИ ВОДЫ | 2024 |

|

RU2834556C1 |

| САТУРАТОР ДЛЯ СВЕКЛОСАХАРНОГО ПРОИЗВОДСТВА | 2010 |

|

RU2449021C1 |

| Циклон | 1980 |

|

SU921633A1 |

| Пневматический винтовой питатель сыпучего материала | 1989 |

|

SU1733352A1 |

| Устройство для перемешивания и транспортирования сыпучих материалов | 1990 |

|

SU1798194A1 |

Изобретение относится к пневматическому транспортированию сыпучих материалов. Цель изобретения - повышение производительности. Камерный питатель для пневматической подачи порошкообразного материала содержит корпус 1 с аэроднищем 7, патрубок 10 подачи сжатого газа и охватывающий его выводной патрубок 11 с конфузором 16, сообщенным с транспортным трубопроводом 17. Длина кольцевого зазора между патрубками 10 и 11 составляет 5-10 диаметров транспортного трубопровода 17. На внутренней поверхности корпуса 1 по винтовой линии 23 с углом наклона к горизонтали 10-15° размещены тангенциальные сопла 22, сообщенные с источником сжатого газа. Под патрубком 11 размещен конус 13 с вертикальными ребрами 14. После загрузки в корпус 1 материал аэрируется через аэроднище 7 сжатым газом. Затем через патрубок 10 подается сжатый газ, который увлекает материал из корпуса 1 в выводной патрубок 11 и далее в транспортный трубопровод 17. Материал проходит в патрубок 11 через ребра 14 конуса 13 равными порциями по сечению патрубка и далее поток стабилизируется в канале между патрубками 10 и 11. Сжатый газ, истекая из сопел 22, по винтовой линии сбрасывает остатки материала со стенок корпуса 1 к выводному патрубку 11. 2 з.п. ф-лы, 4 ил.

14

Фив.З

21

П

Физ. Ч

| Камерный питатель | 1980 |

|

SU874533A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1989-05-23—Публикация

1987-09-04—Подача