4 4

О

оо

СХ)

ел

Изобретение относится к производству строительных материалов и может б(,1ть использовано при получении за полнителя из фосфатных масс.

Цель изобретения - снижения насьш- ной плотности при повышении прочности заполнителя, уменьшение пористости на поверхности гранул, повышение однородности получаемых гранул по крупности.

Способ получения пористого заполни тепя из фосфатных масс включает подачу на подвижную по.верхность вначале минерального порошка с удельной по- верхностью менее 3000 см /г со сплошными бороздами высотой 6-12 мм, затем капли фосфатного связующего плот

ностью не менее 1,25-1,27 г/см- термообработку гранул проводят при 300-550 С.Способ осуществляется следующим образом.

Измельченный минеральный порошок насьшают на подвижную поверхность, разравнивают и затем на поверхностт порошка наносят борозды высотой 6-1 2 мм, в которые подается каплями фосфатное связующее. Скорость, движения минерального порошка согласуется со скоростью подачи фосфатного связующего и определяется экспериментально. Образующиеся гранулы подвергают термообработке при ЗОО-ЗЗО С в зависимости от вида используемого фосфатного связующего. Размер термо- обработанных гранул регулируется количеством подаваемого связующего.При попадании фосфатного связующего на поверхность минерального порошка про исходит взаимодействие между ними и идет самоформование гранул. Наносимые на поверхности минерального порошка борозды предотвращают слипание сырых гранул Между собой.

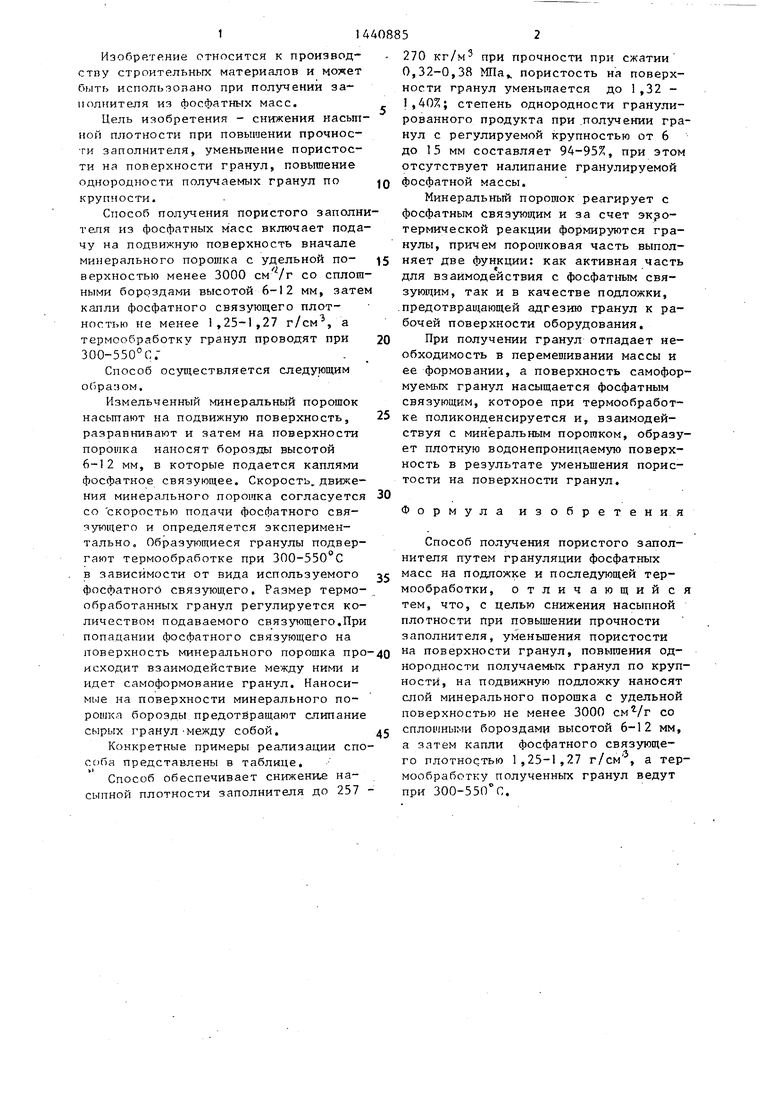

Конкретные примеры реализации способа представлены в таблице.

Способ обеспечивает снижение насыпной плотности заполнителя до 257 4

- 5

10

20

25

30 40 45

408852

270 кг/м при прочности при сжатии 0,32-0,38 МПа,. пористость на поверхности гранул уменьшается до 1 ,32 - 1,40%; степень однородности гранулированного продукта при .получении гранул с регулируемой крупностью от 6 до 15 мм составляет 94-95%, при этом отсутствует налипание гранулируемой фосфатной массы.

Минеральный порошок реагирует с фосфатным связующим и за счет экро- термической реакции формируются гранулы, причем порошковая часть выполняет две функдии: как активная часть для взаимодействия с фосфатным связующим, так и в качестве подложки, предотвращающей адгезию гранул к рабочей поверхности оборудования.

При получении гранул отпадает необходимость в перемешивании массы и ее формовании, а поверхность самоформуемых гранул насыщается фосфатным связующим, которое при термообработке поликонденсируется и, взаимодействуя с минеральным порошком, образует плотную водонепроницаемую поверхность в результате уменьшения пористости на поверхности гранул.

Формула изобретения

Способ получения пористого заполнителя путем грануляции фосфатных масс на подложке и последующей термообработки, отличающийся тем, что, с целью снижения насыпной плотности При повышении прочности заполнителя, уменьшения пористости на поверхности гранул, повышения однородности получаемых гранул по крупности, на подвижную подложку наносят слой минерального порошка с удельной поверхностью не менее 3000 cMVr со сплошными бороздами высотой 6-12 мм, а затем капли фосфатного связующего плотностью 1,25-1,27 г/см , а термообработку полученных гранул ведут при 300-550 С.

Подача в борозды порошка капель фосфатного связующего плотностью, г/см

Температура термообработки гранул заполнителя,С

Характеристика заполнителя при использовании фосфорной кислоты в качестве связующего:

Плотность насыпная, кг/м Прочность при сжатии, МПа

Пористость поверхности гранул, %

Размер получаемых гранул,мм

Однородность гранулированног продукта по выходу гранул требуемого размера, %

Налипание массы ( -нет, + да

1,25 1,26 1,27 300 550 425

270

95

94

542 0,24

42 15

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления пористого заполнителя | 1986 |

|

SU1418314A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2014 |

|

RU2563861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2397967C1 |

| Способ получения легкого заполнителя | 1987 |

|

SU1520050A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ производства заполнителя из углесодержащего глинистого сырья | 1983 |

|

SU1161494A1 |

Изобретение относится к области производства строительных материалов и может быть использовано при получении заполнителя из фосфатных масс. Для снижения насыпной плотности- при повьшении прочности заполнителя, уменьшения пористости на поверхности гранул, повышения однородности полу- чаемых гранул по крупности на подвижную поверхность подают вначале минеральный порошок с удельной поверхностью не менее 3000-см /г со сплошными бороздами высотой 6-12 мм,затем капли фосфатного связующего плотностью 1,25-1,27 г/см-, термообработку гранул проводят при 300-550°С.Получаемый заполнитель характеризуется насыпной плотностью 257-270 кг/м , прочностью при сжатии 0,32-0,38 МПа, пористостью поверхности гранул 1,32 -3 1,40%. При размере получаемых гранул .. от 6 до 1 2 мм степень однородности V/ 94-95%. Отсутствует налипание массы при получении гранул. 1 табл.

| Сырьевая смесь для получения легкого огнеупорного заполнителя | 1978 |

|

SU711005A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЁГКОГО ЗАПОЛНИТЕЛЯ | 0 |

|

SU293782A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-11-30—Публикация

1986-06-11—Подача