4 4

to

00 ю

Изобретение относится к области обработки металлов давлением и, в частности, к инструменту для упрочнения холодной пластической деформацией кольцевых деталей.

Цель изобретения - повышение экономичности использования инструмента за счет уменьшения энергозатрат при сохранении заданной эффективности упрочнения путем снижения усилий деформирования.

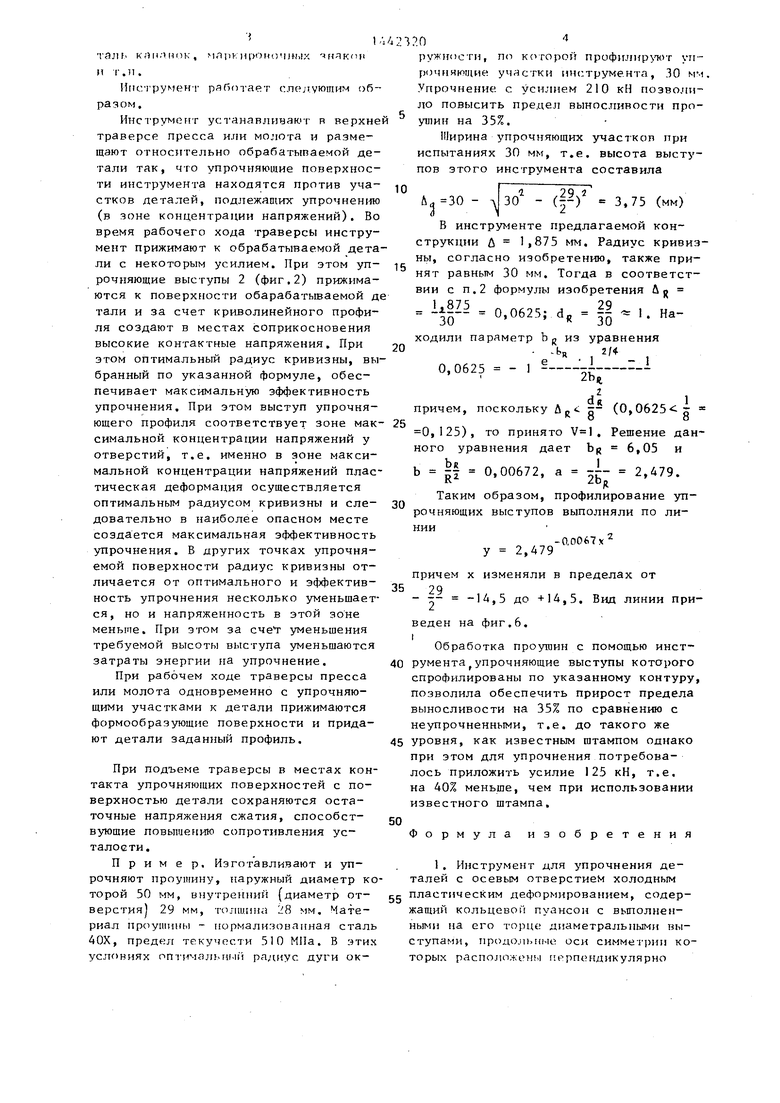

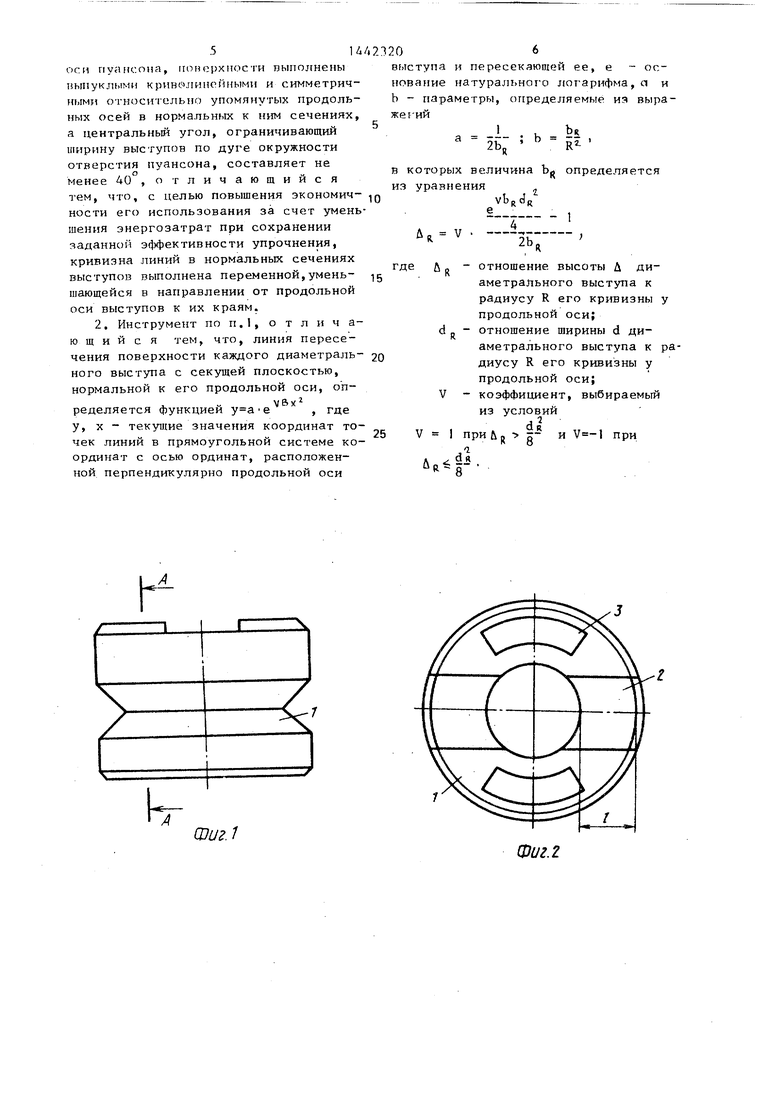

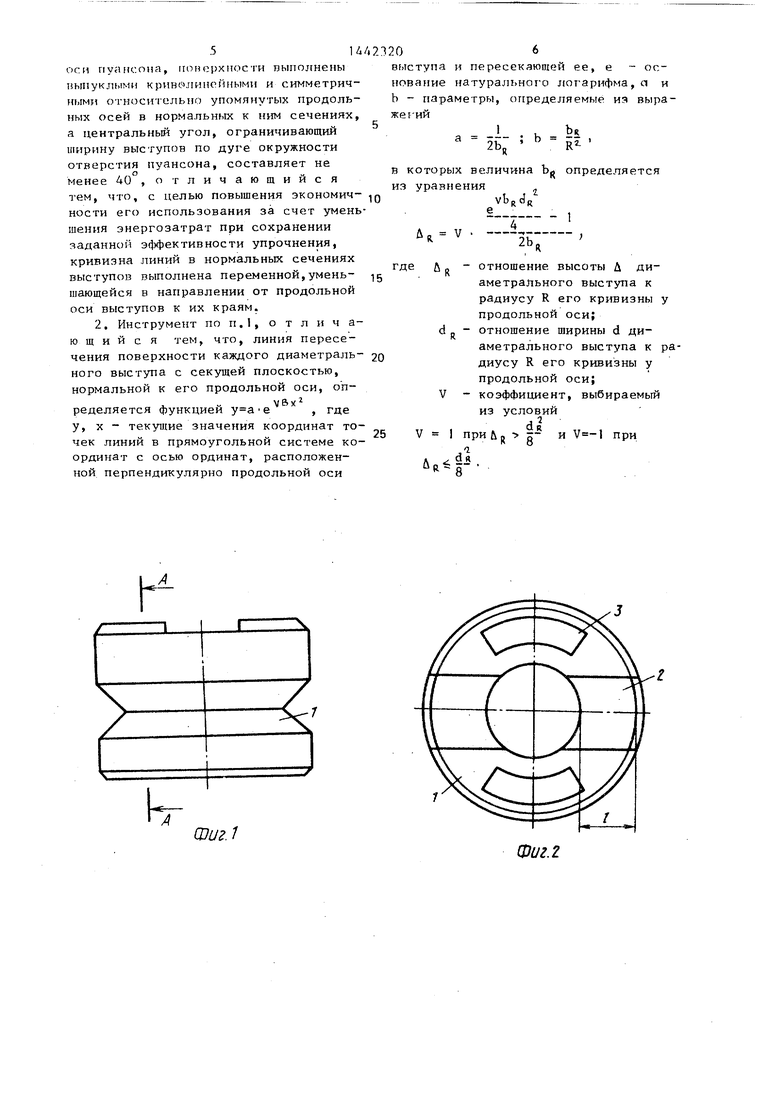

На фиг,1 показан инструмент, общий вид; на фиг,2 - то же, вид сверху; на фиг,3 - сечение А-А на фиг,1; на фиг,4 - кривая поверхности выступа в нормальном его сечении при параметре на фиг,5 - то же, при на фиг.6 - то же, для примера конкретного выполнения инструмента,

На пуансоне 1 выполнены диаметральные упрочняющие выступы 2 (фиг,2 примыкающие к контуру отверстия. Упрочняющие диаметральные выступы профилируются по симметричной относи- тельно вершины профиля кривой переменного радиуса кривизны (фиг,3). Ширина упрочняющих выступов d, высота выступов - Д ,

Радиус кривизны в вершине профиля составляет R, при этом данный радиус кривизны должен обеспечить заданный эффект упрочнения. Величину этого радиуса целесообразно определять по формуле, полученной теоретически и подтвержденной экспериментально

R, (.4iзвeg.) оа.Ев

где В - толщина изготавливаемой де

тали, мм; е - длина упрочняемых участков,

мм; С - предел текучести материала

детали, МПа; Е - модуль упругости материала

детали, МПа; Р - усилие прижатия инструмента

к детали, Н,

Причем этот радиус кривизны соот- ветствует радиусу упрочняющих участков, штампа известного инструмента.

Профилирование поверхности диаметральных упрочняющих участков ведется по кривой переменной кривизны, Наиболее универсальной является кривая, вьтолненная по уравнению у 3gVbx рд2 текущие значения координат точек линии пересечения поверхности каждого выступа с секущей плоскостью, нормальной к его продольной оси, в прямоугольной системе ко- орцинат, ось ординат которой расположена перпендикулярно продольной оси выступа, а и b - параметры, определяемые из выражения

1

bR

255-ь ЙЬ

при этом Ь. находят из уравнения

..v f--,

где UD отношение высоты диаметрального выступа к радиусу кривизны в вершине профиля й |-;

.d|j - отношение ширины диаметрального выступа к радиусу кривизны в вершине профиля,

я g ;

U - высота диаметральных выступов участков;

d - ширина диаметральных выступов ;

R - радиус кривизны в вершине профиля;

е - основание натурального логарифма,

при этом , если Дя о и ,

d если Лрб г

Рекомендуется выбирать высоту диаметральных выступов с линией переменной кривизны, равную 0,25-0,75 соответствующей высоты выступов с линией постоянной кривизны, характерной для известного инструмента. При высоте выступа с линией переменной кривизны, большей 0,75 высоты выступа с линией постоянной кривизны, практически не достигается эконо1 1и энергии при упрочнении, а профилирование по такой кривой сложнее, чем по дуге окружности. При этом при высоте выступа меньше 0,25 высоты выступа известного инструмента упрочнение сводится к упрочнению тупым .пуансоном, что не обеспечивает заданной эффективности упрочнения.

Кроме упро чняющих, инструмент может иметь также и формообразующие участки 3 (фиг,2)например выступы для нанесения на изготавливаемую де

таль каиянок, )Knpon()4Jtbi;-; чг якп11 м т.п.

Ц 1С 1 румент работает c.nejivwinHM образом.

Инструмент устанавливают в верхне траверсе пресса или молота и размещают относительно обрабатыпаемой детали так, что упрочняющие поверхности инструмента находятся против участков деталей, подлежащих упрочнению (в зоне концентрации напряжений). Во время рабочего хода траверсы инструмент прижимают к обрабатываемой детали с некоторым усилием. При этом упрочняющие выступы 2 (фиг.2) прижимаются к поверхности обарабатьшаемой д тали и за счет криволинейного профиля создают в местах соприкосновения высокие контактные напряжения. При этом оптимальный радиус кривизны, выбранный по указанной формуле, обеспечивает максимальную эффективность упрочнения. При этом выступ упрочняющего профиля соответствует зоне мак симальной концентрации напряжений у отверстий, т.е. именно в зоне максимальной концентрации напряжений пластическая деформация осуществляется оптимальным радиусом кривизны и следовательно в наиболее опасном месте создается максимальная эффективность упрочнения. В других точках упрочняемой поверхности радиус кривизны отличается от оптимального и э(|)фектив- ность упрочнения несколько уменьшается, но и напряженность в этой зоне меньше. При этом за сче т уменьшения требуемой высоты выступа уменьшаются затраты энергии на упрочнение.

При рабочем ходе траверсы пресса или молота одновременно с упрочняющими участками к детали прижимаются формообразующие поверхности и придают детали заданный профиль.

При подъеме траверсы в местах контакта упрочняющих поверхностей с поверхностью детали сохраняются остаточные напряжения сжатия, способствующие повышению сопротивления усталости.

Пример. Изготавливают и упрочняют проушину, наружный диаметр которой 50 мм, внутренний {диаметр отверстия 29 мм, толшинг 28 мм. Материал пр(1у1иииы - нормализованная сталь 40Х, предел текучести 510 МПа. В этих условиях опт -г-1альиы1 1 радиус дуги окружности, по Kfvropoii профилир тот уп- р(Я4няю1дие участки инструмента, 30 мм. Упрочнение с усилием 210 кН позволило повысить предел выносливости про- У1ЛИН на 35%.

Ширина упрочняющих участков при испытаниях 30 мм, т.е. высота выступов этого инструмента составила

.,3030

- (f)

3,75 (мм)

В инструменте предлагаемой конструкции U 1,875 мм. Радиус кривизны, согласно изобретению, также принят равным 30 мм. Тогда в соответствии с п. 2 формулы изобретения & ){

IA§Z А f1 -5 -sr 1 Ня- зп u,UD/3, Оо - I . па

30

30

ходили параметр b из уравнения

-Ь

2/4

0,0625 - 1

0,125), то принято , Решение данного уравнения дает Ьр 6,05 и

R

Таким образом, профилирование упрочняющих выступов выполняли по лиии

0,00672, а - 2,479.

/On

X

-0,0067 ч У 2,479

изменяли в пределах от 14,5 до +14,5. Вид линии приведен на фиг.6.

20 25

Обработка проушин с помощью инст- 40 румента упрочняющие выступы которого спрофилированы по указанному контуру позволила обеспечить прирост предела выносливости на 35% по сравнению с неупрочненными, т.е. до такого же 45 уровня, как известным штампом однако при этом для упрочнения потребовалось приложить усилие 125 кН, т.е. на 40% меньше, чем при использовании известного штампа.

50

55

Формула изобретения

1. Инструмент для упрочнения деталей с осевым отверстием холодным пластическим деформированием, содержащий кольцевой пуансон с выполненными на его торце диаметральными выступами, продо. оси симметрии которых расположены перпендикулярно

.5li

оси пуансона, ионсрхиости выполнены выпуклыми крин(5 линойными и симметричными относнтельно упомянутых продольных осей в нормальных к ним сечениях, а нентральньй угол, ограничивающий ширину выступов по дуге окружности отверстия пуансона, составляет не менее 40,отличающийся тем, что, с целью повышения экономичности его использования за счет умень шения энергозатрат при сохранении заданной эффективности упрочнения, кривизна линий в нормальных сечениях выступов выполнена переменной,уменьшающейся в направлении от продольной оси выступов к их краям.

2. Инструмент по п,1, о т л и ч а- ю щ и и с я тем, что, линия пересечения поверхности каждого диаметрального выступа с секущей плоскостью, нормальной к его продольной оси, определяется функцией , где у, X - текущие значения координат точек линий в прямоугольной системе координат с осью ординат, расположенной перпендикулярно продольной оси

2Т206

врлступа и пересекающей ее, е основание натуральнот о логарифма, а и b - параметры, определяемые из выражений

5

25h -Ьк R 10

в которых величина Ь определяется

из уравнения

vbRcJ,

- 1

й, V

где U о

а„ V iu2b

отношение высоты Д диаметрального выступа к радиусу R его кривизны у продольной оси; отношение ширины d диаметрального выступа к радиусу R его кривизны у продольной оси; коэффициент, выбираемый из условий

V 1

dl

при bjj g- и

при

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ФИГУРНЫМ ПРОФИЛЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2271893C2 |

| Инструмент для упрочнения деталей,ограниченных поверхностями сложной формы | 1986 |

|

SU1428563A1 |

| ИНСТРУМЕНТ ДЛЯ ВЫГЛАЖИВАНИЯ | 1991 |

|

RU2014985C1 |

| Способ автоматизированного формообразования оболочки переменной кривизны обтяжкой листовой заготовки | 2024 |

|

RU2838191C1 |

| Инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2612857C1 |

| Сборный инструмент для планетарного накатывания резьбы с осевым колебанием формообразующей поверхности | 2015 |

|

RU2613002C1 |

| Дисковый обкатник | 1984 |

|

SU1276408A2 |

| Штамп для обтяжки с растяжением листовых деталей | 1989 |

|

SU1690902A1 |

| Инструмент для обработки зубчатых колес методом поверхностной пластической деформации | 1989 |

|

SU1690930A2 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при конструировании инструментов для холодного упрочнения деталей с отверстиями. Цель изобретения - повьппение экономичности использования инструмента при обеспечении заданной эффективности упрочнения за счет снижения энергоемкости процесса. Б инструменте линия профиля упрочняющих диаметральных выступов в поперечном сечении выполнена в виде симметричной относительно вершины профиля линии переменной кривизны. Радиус ее уменьшается от продольной оси выступа к его краям. При рабочем ходе траверсы пресса или молота одновременно с упрочняющими участками к детали прижимаются формообразующие поверхности и придают детали заданный профиль. 1 з.п. ф-лы, 6 ил. ш (Л

Ф1/г.2

Фиг.з

Фиг. 4

Фиг.5

Л,м

rs cf,wt

| Авторское свидетельство СССР № 1191161, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-07—Публикация

1987-01-28—Подача