Изобретение относится к обработке металлов давлением, а именно к формообразованию пологих листовых деталей двойной кривизны.

Цель изобретения - повышение качества изготавливаемых деталей двойной кривизны за счет увеличения равномерности деформации растяжения.

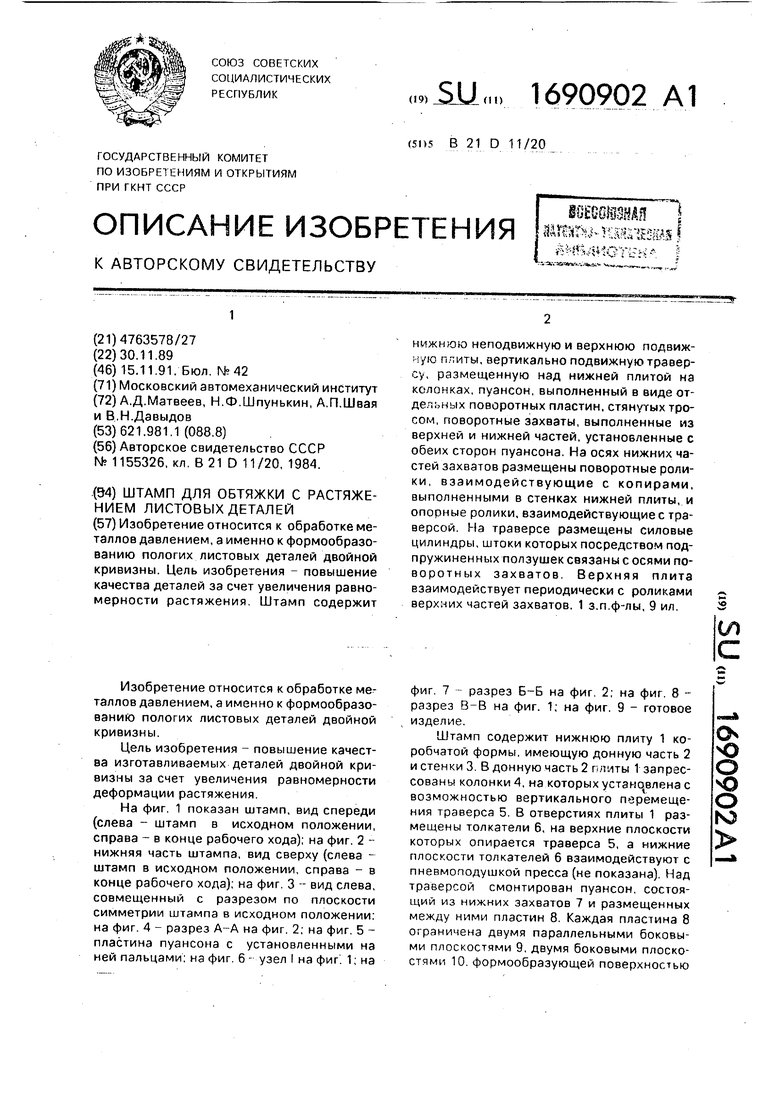

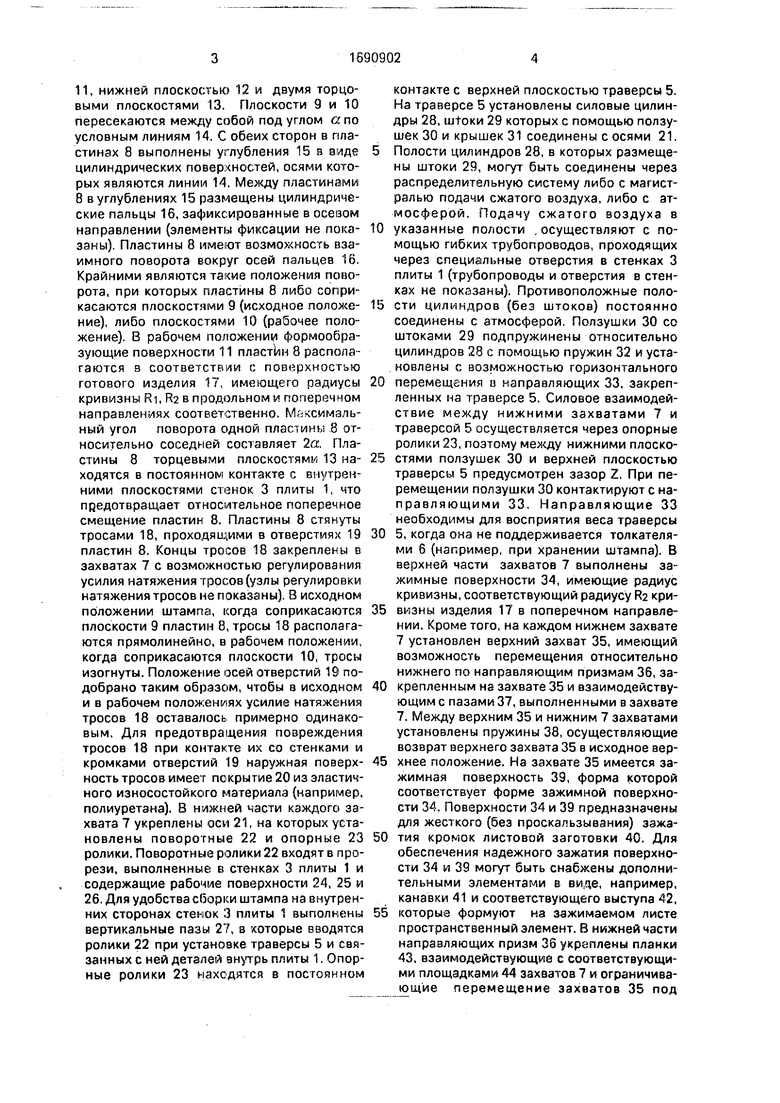

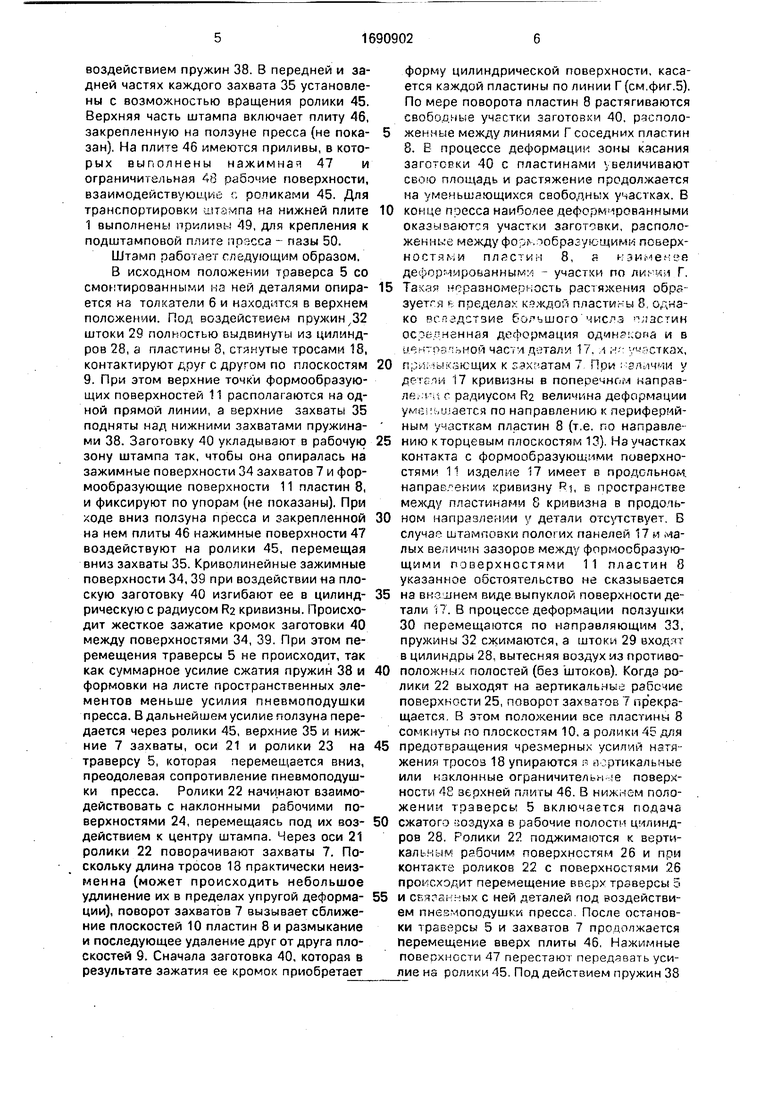

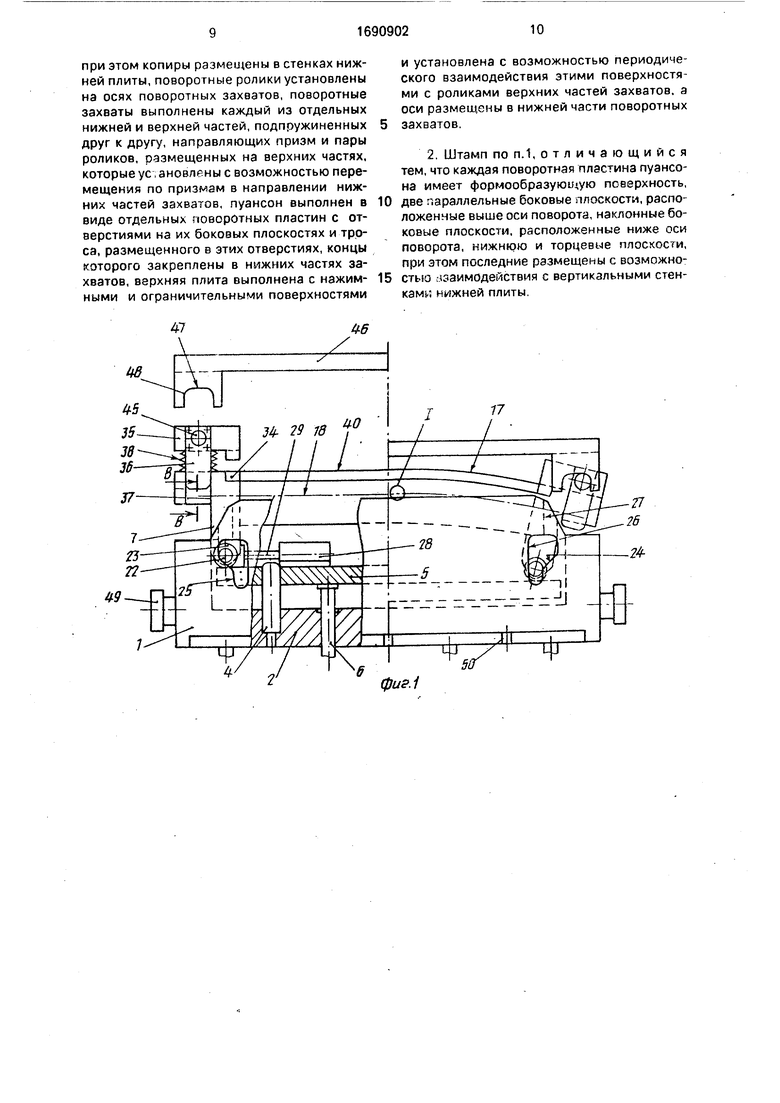

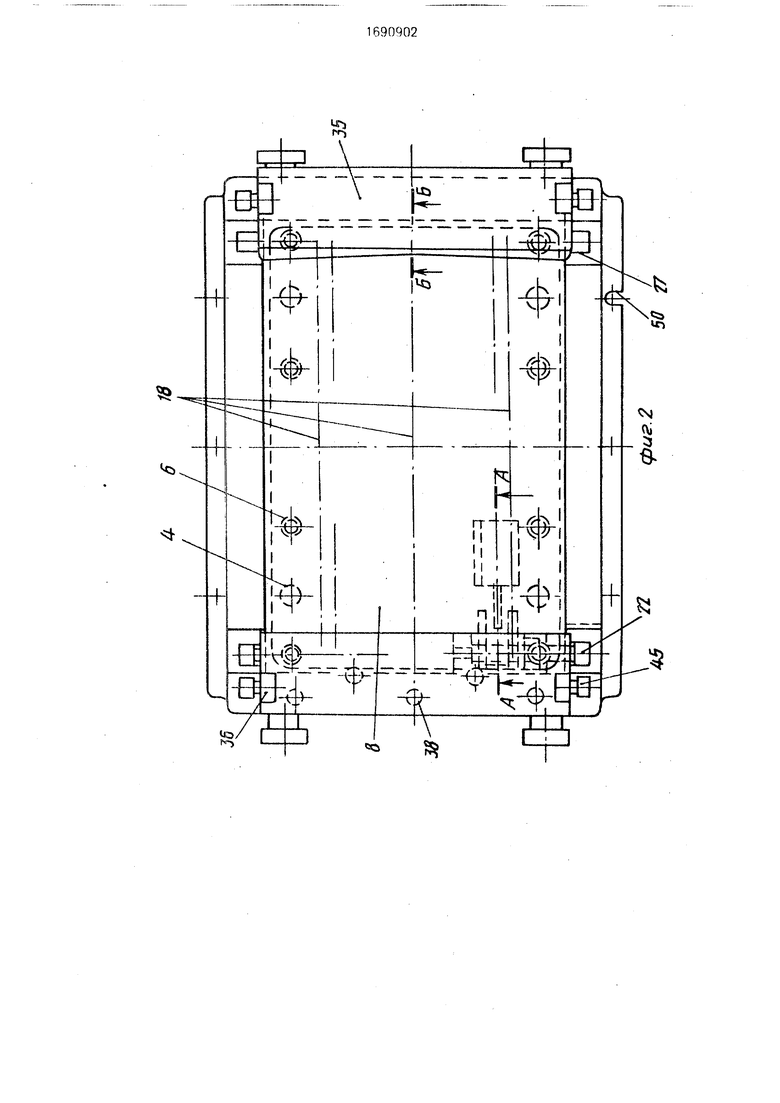

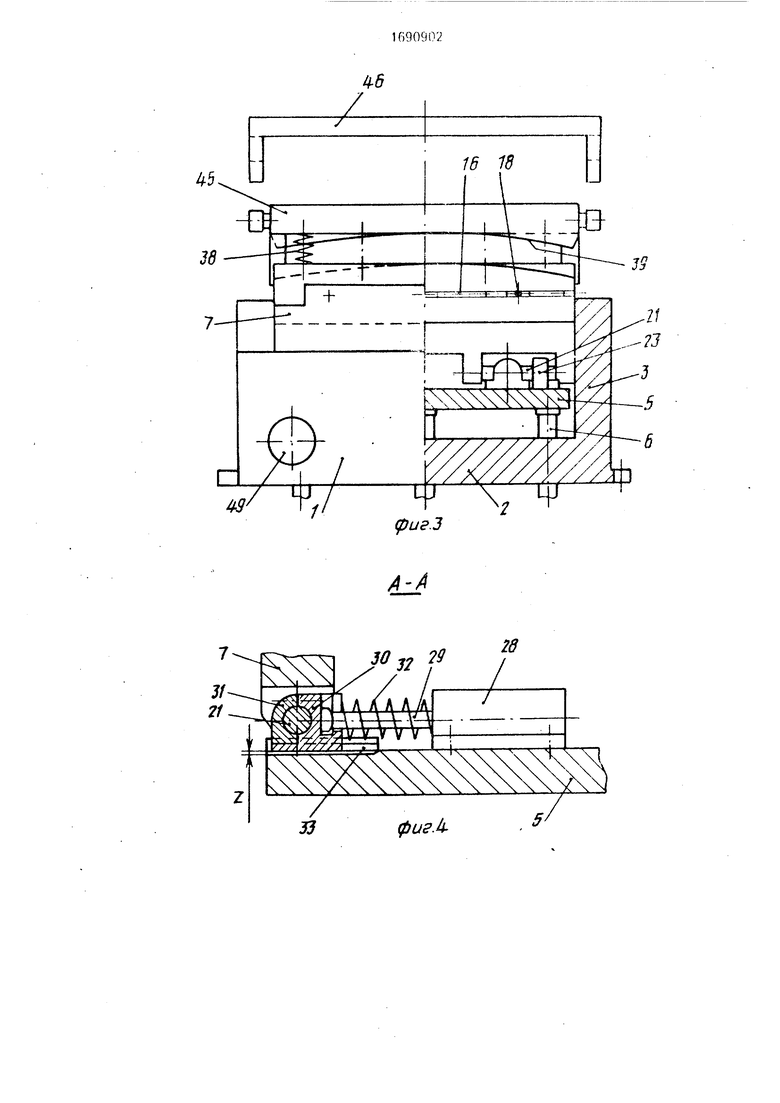

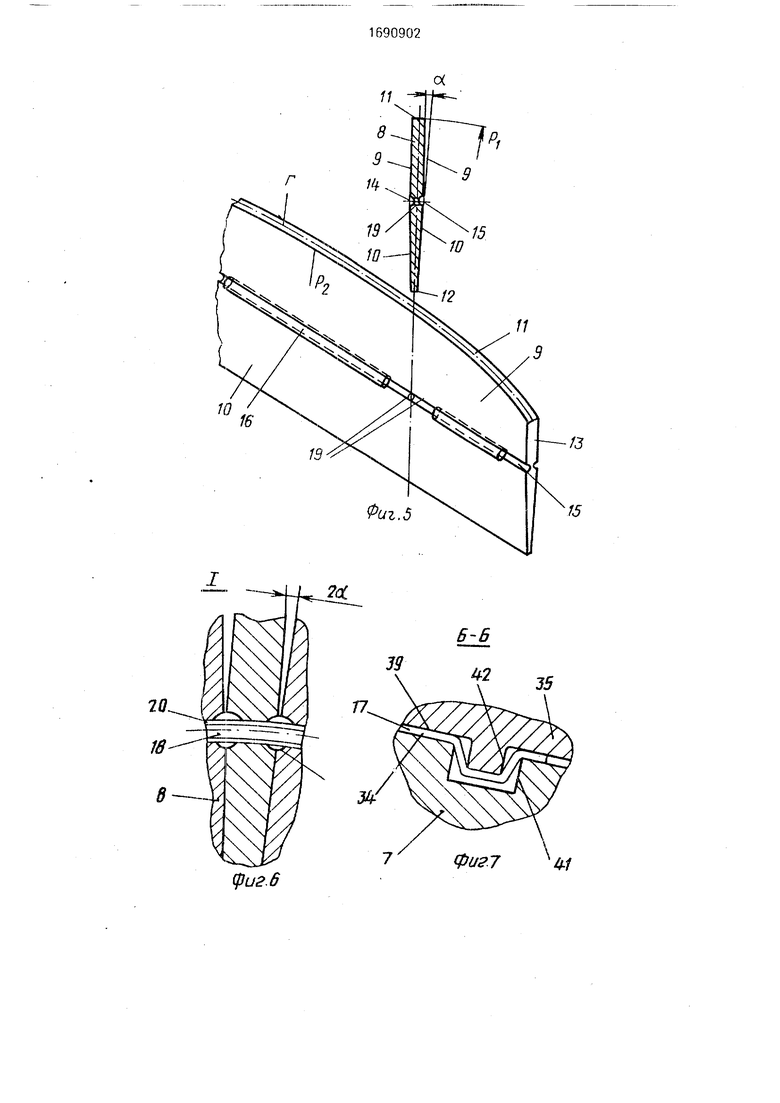

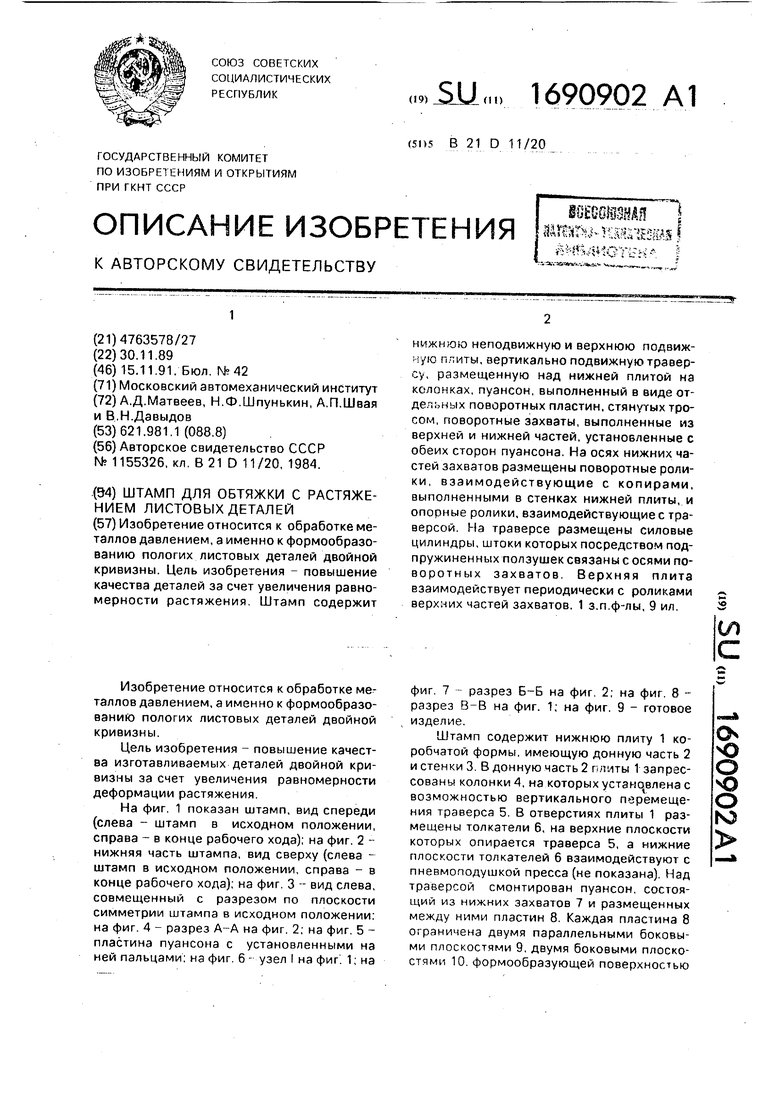

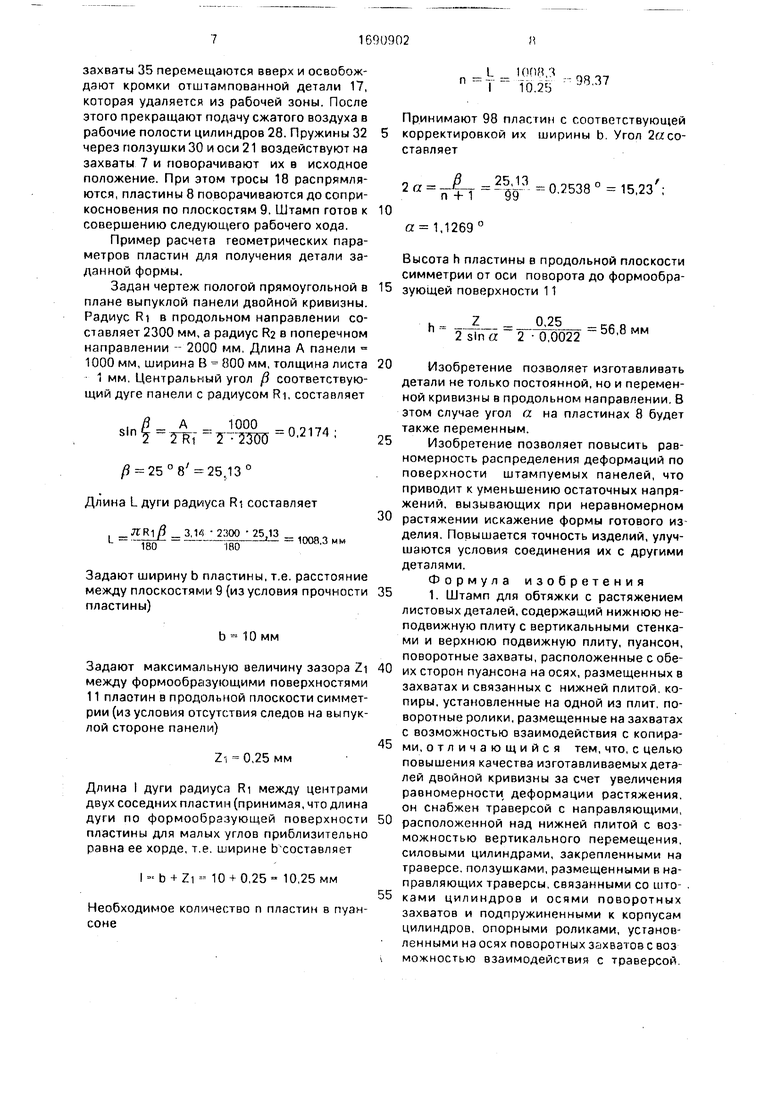

На фиг. 1 показан штамп, вид спереди (слева - штамп в исходном положении, справа - в конце рабочего хода); на фиг. 2 - нижняя часть штампа, вид сверху (слева - штамп в исходном положении, справа - в конце рабочего хода); на фиг. 3 - вид слева, совмещенный с разрезом по плоскости симметрии штампа в исходном положении: на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - пластина пуансона с установленными на ней пальцами: на фиг. 6 - узел I на фиг, 1; на

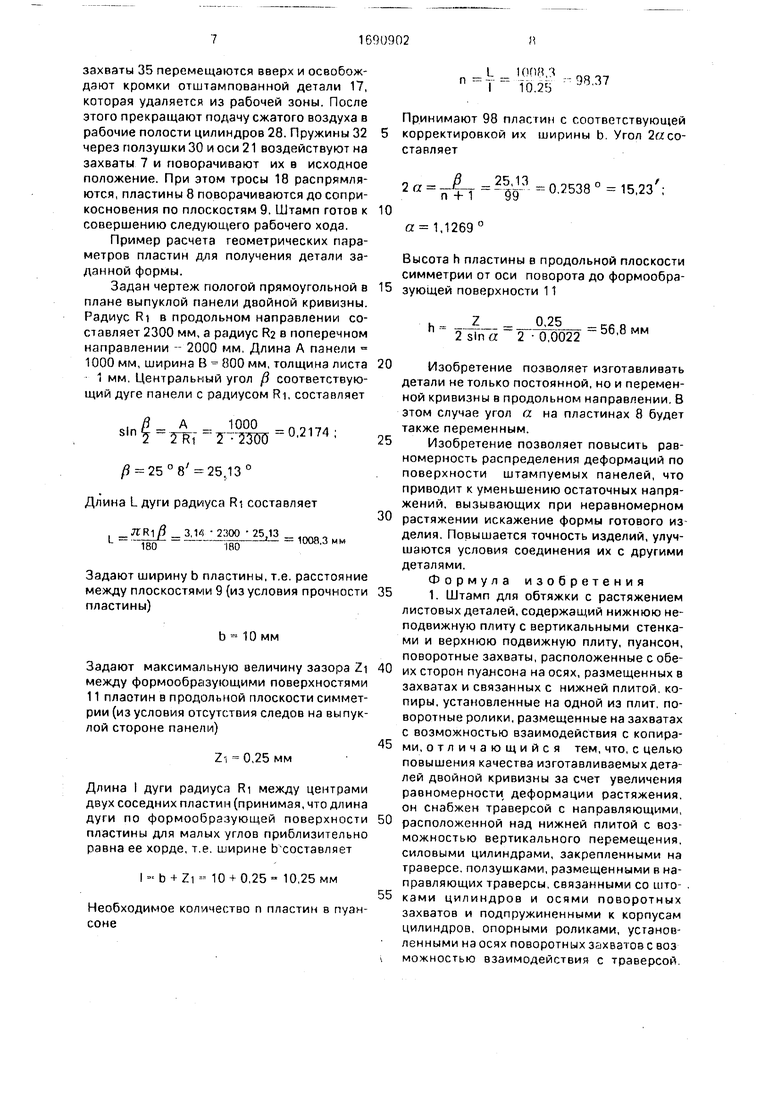

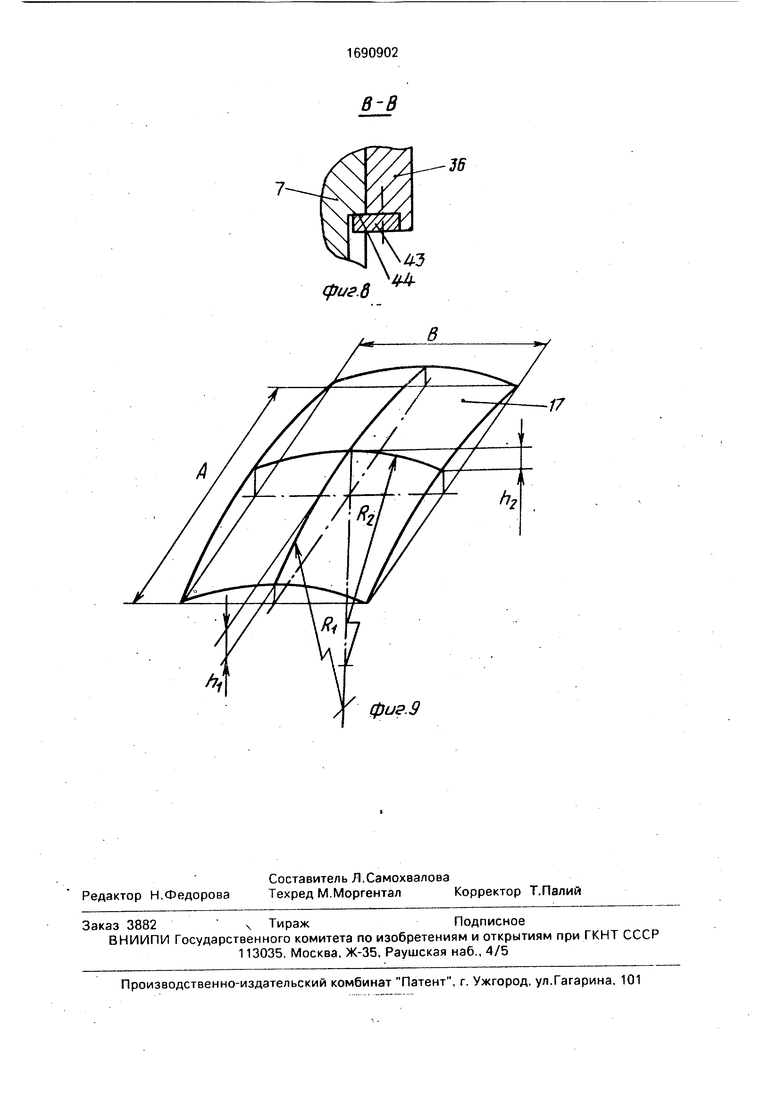

фиг. 7 - разрез Б-Б на фиг. 2; на фиг. 8 - разрез В-В на фиг. 1; на фиг. 9 - готовое изделие.

Штамп содержит нижнюю плиту 1 коробчатой формы, имеющую донную часть 2 и стенки 3. В донную часть 2 г,литы 1 запрессованы колонки 4, на которых установлена с возможностью вертикального перемещения траверса 5. В отверстиях плиты 1 размещены толкатели 6, на верхние плоскости которых опирается траверса 5, а нижние плоскости толкателей 6 взаимодействуют с пневмоподушкой пресса (не показана). Над траверсой смонтирован пуансон, состоящий из нижних захватов 7 и размещенных между ними пластин 8. Каждая пластина 8 ограничена двумя параллельными боковыми плоскостями 9, двумя боковыми плоскостями 10. формообразующей поверхностью

«я

о ю

3

о

ю

11, нижней плоскостью 12 и двумя торцовыми плоскостями 13. Плоскости 9 и 10 пересекаются между собой под углом а по условным линиям 14. С обеих сторон в пластинах 8 выполнены углубления 15 в виде цилиндрических поверхностей, осями которых являются линии 14. Между пластинами 8 в углублениях 15 размещены цилиндрические пальцы 16, зафиксированные в осевом направлении (элементы фиксации не показаны). Пластины 8 имеют возможность взаимного поворота вокруг осей пальцев 16. Крайними являются такие положения поворота, при которых пластины 8 либо соприкасаются плоскостями 9 (исходное положение), либо плоскостями 10 (рабочее положение). В рабочем положении формообразующие поверхности 11 пластин 8 располагаются в соответствии с поверхностью готового изделия 17, имеющего радиусы кривизны Ri, Ra в продольном и поперечном направлениях соответственно. Максимальный угол поворота одной пластины 8 относительно соседней составляет 2а. Пластины 8 торцевыми плоскостями 13 находятся в постоянном контакте с внутренними плоскостями стенок 3 плиты 1, что предотвращает относительное поперечное смещение пластин 8. Пластины 8 стянуты тросами 18, проходящими в отверстиях 19 пластин 8. Концы тросов 18 закреплены в захватах 7 с возможностью регулирования усилия натяжения тросов (узлы регулировки натяжения тросов не показаны). В исходном положении штампа, когда соприкасаются плоскости 9 пластин 8, тросы 18 располагаются прямолинейно, в рабочем положении, когда соприкасаются плоскости 10, тросы изогнуты. Положение осей отверстий 19 подобрано таким образом, чтобы в исходном и в рабочем положениях усилие натяжения тросов 18 оставалось примерно одинаковым. Для предотвращения повреждения тросов 18 при контакте их со стенками и кромками отверстий 19 наружная поверхность тросов имеет покрытие 20 из эластичного износостойкого материала (например, полиуретана). В нижней части каждого захвата 7 укреплены оси 21, на которых установлены поворотные 22 и опорные 23 ролики. Поворотные ролики 22 входят в прорези, выполненные в стенках 3 плиты 1 и содержащие рабочие поверхности 24, 25 и 26. Для удобства сборки штампа на внутренних сторонах стенок 3 плиты 1 выполнены вертикальные пазы 27, в которые вводятся ролики 22 при установке траверсы 5 и связанных с ней деталей внутрь плиты 1. Опорные ролики 23 находятся в постоянном

контакте с верхней плоскостью траверсы 5. На траверсе 5 установлены силовые цилиндры 28, штоки 29 которых с помощью ползу- шек 30 и крышек 31 соединены с осями 21.

Полости цилиндров 28, в которых размещены штоки 29, могут быть соединены через распределительную систему либо с магистралью подачи сжатого воздуха, либо с атмосферой. Подачу сжатого воздуха в

0 указанные полости .осуществляют с помощью гибких трубопроводов, проходящих через специальные отверстия в стенках 3 плиты 1 (трубопроводы и отверстия в стенках не показаны). Противоположные поло5 сти цилиндров (без штоков) постоянно соединены с атмосферой. Ползушки 30 со штоками 29 подпружинены относительно цилиндров 28 с помощью пружин 32 и установлены с возможностью горизонтального

0 перемещения в направляющих 33, закрепленных на траверсе 5. Силовое взаимодействие между нижними захватами 7 и траверсой 5 осуществляется через опорные ролики 23, поэтому между нижними плоско5 стями ползушек 30 и верхней плоскостью траверсы 5 предусмотрен зазор Z. При перемещении ползушки 30 контактируют с на- правляющими 33. Направляющие 33 необходимы для восприятия веса траверсы

0 5, когда она не поддерживается толкателями 6 (например, при хранении штампа). В верхней части захватов 7 выполнены зажимные поверхности 34, имеющие радиус кривизны, соответствующий радиусу Ra кри5 визны изделия 17 в поперечном направлении. Кроме того, на каждом нижнем захвате 7 установлен верхний захват 35, имеющий возможность перемещения относительно нижнего по направляющим призмам 36, за0 крепленным на захвате 35 и взаимодействующим с пазами 37, выполненными в захвате 7. Между верхним 35 и нижним 7 захватами установлены пружины 38, осуществляющие возврат верхнего захвата 35 в исходное вер5 хнее положение. На захвате 35 имеется зажимная поверхность 39, форма которой соответствует форме зажимной поверхности 34. Поверхности 34 и 39 предназначены для жесткого (без проскальзывания) зажа0 тия кромок листовой заготовки 40. Для обеспечения надежного зажатия поверхности 34 и 39 могут быть снабжены дополнительными элементами в виде, например, канавки 41 и соответствующего выступа 42,

5 которые формуют на зажимаемом листе пространственный элемент. В нижней части направляющих призм 36 укреплены планки 43, взаимодействующие с соответствующими площадками 44 захватов 7 и ограничивающие перемещение захватов 35 под

воздействием пружин 38. В передней и задней частях каждого захвата 35 установлены с возможностью вращения ролики 45. Верхняя часть штампа включает плиту 46, закрепленную на ползуне пресса (не показан). На плите 46 имеются приливы, в которых выполнены нажимная 47 и ограничительная 48 рабочие поверхности, взаимодействующие с роликами 45. Для транспортировки штампа на нижней плите 1 выполнены прилива 49, для крепления к подштамповой плите прзсса - пазы 50.

Штамп работает следующим образом.

В исходном положении траверса 5 со смонтированными на ней деталями опирается на толкатели 6 и находится в верхнем положении. Под воздействием пружин,32 штоки 29 полностью выдвинуты из цилиндров 28, а пластины 8, стянутые тросами 18, контактируют друг с другом по плоскостям 9. При этом верхние точки формообразующих поверхностей 11 располагаются на одной прямой линии, а верхние захваты 35 подняты над нижними захватами пружинами 38. Заготовку 40 укладывают в рабочую зону штампа так, чтобы она опиралась на зажимные поверхности 34 захватов 7 и формообразующие поверхности 11 пластин 8, и фиксируют по упорам (не показаны). При ходе вниз ползуна пресса и закрепленной на нем плиты 46 нажимные поверхности 47 воздействуют на ролики 45, перемещая вниз захваты 35. Криволинейные зажимные поверхности 34, 39 при воздействии на плоскую заготовку 40 изгибают ее в цилиндрическую с радиусом R2 кривизны. Происходит жесткое зажатие кромок заготовки 40 между поверхностями 34, 39. При этом перемещения траверсы 5 не происходит, так как суммарное усилие сжатия пружин 38 и формовки на листе пространственных элементов меньше усилия пневмоподушки пресса. В дальнейшем усилие ползуна передается через ролики 45, верхние 35 и нижние 7 захваты, оси 21 и ролики 23 на траверсу 5, которая перемещается вниз, преодолевая сопротивление пневмоподушки пресса. Ролики 22 начинают взаимодействовать с наклонными рабочими поверхностями 24, перемещаясь под их воздействием к центру штампа. Через оси 21 ролики 22 поворачивают захваты 7. Поскольку длина тросов 18 практически неизменна (может происходить небольшое удлинение их в пределах упругой деформации), поворот захватов 7 вызывает сближение плоскостей 10 пластин 8 и размыкание и последующее удаление друг от друга плоскостей 9. Сначала заготовка 40, которая в результате зажатия ее кромок приобретает

форму цилиндрической поверхности, касается каждой пластины по линии Г (см,фиг.5). По мере поворота пластин 8 растягиваются свободные участки заготовки 40, располо- 5 женные между линиями Г соседних пластин 8. В процессе деформации зоны касания заготовки 40 с пластинами увеличивают свою площадь и растяжение продолжается на уменьшающихся свободных участках. В

10 конце пресса наиболее деформированными оказываются участки заготовки, расположенные между , образующими поверхностями пластин 8, в кзинензе деформироьаннымм - участки по ликми Г.

5 Такая неравномерность растяжения образуется Б пределах каждой пластины 8, однако вепздстзие большого числа лзстин осрелненная деформация одинзиопа и в ,(ен пз1ьной част детали 17. л н- -«метках,

0 привыкающих к гэхчатам 7. При -зличчм у ДС-ТЕПИ 17 кривизны в поперечном каправ- ле.-.ти г радиусом Ra величина деформации уменьшается по направлению к периферийным участкам пластин 8 (т.е. по направле5 нию к торцевым плоскостям 13). На участках контакта с формообразующими поверхностями 11 изделие 17 имеет в продольном направлении кривизну RI, в пространстве между пластинами 8 кривизна в продочь0 ном направлении у детали отсутствует. В случае штамповки пологих панелей 17 и малых величин зазоров между формообразующими поверхностями 11 пластин 8 указанное обстоятельство не сказывается

5 на внаинем виде выпуклой поверхности детали 17. В процессе деформации ползушки 30 перемещаются по направляющим 33, пружины 32 сжимаются, а штоки 29 входят в цилиндры 28, вытесняя воздух из противо0 положиых полостей (без штоков). Когда ролики 22 выходят на вертикальные рабочие поверхности 25, поворот захватов 7 прекращается. В этом положении асе пластины 8 сомкнуты по плоскостям 10. а ролики 45 для

5 предотвращения чрезмерных усилий натяжения тросов 18 упираются р. вертикальные или наклонные ограничительное поверхности 48 верхней плигы 46. В ниж.чйм положении траверсы 5 включается подача

0 сжатого воздуха в рабочие полости цилиндров 28. Ролики 22 поджимаются к вертикальным рабочим поверхностям 26 и при контакте роликов 22 с поверхностями 26 происходит перемещение вверх траверсы 5

5 и связанных с ней деталей под воздействием пневмоподушки пресса. После остановки траверсы 5 и захватов 7 продолжается перемещение вверх плиты 46. Нажимные поверхности 47 перестают передавать усилие на ролики 45. Под действием пружин 38

захваты 35 перемещаются вверх и освобождают кромки отштампованной детали 17, которая удаляется из рабочей зоны. После этого прекращают подачу сжатого воздуха в рабочие полости цилиндров 28. Пружины 32 через ползушки 30 и оси 21 воздействуют на захваты 7 и поворачивают их в исходное положение. При этом тросы 18 распрямляются, пластины 8 поворачиваются до соприкосновения по плоскостям 9. Штамп готов к совершению следующего рабочего хода.

Пример расчета геометрических параметров пластин для получения детали заданной формы.

Задан чертеж пологой прямоугольной в плане выпуклой панели двойной кривизны. Радиус RI в продольном направлении составляет 2300 мм, а радиус R2 в поперечном направлении - 2000 мм, Длина А панели - 1000 мм, ширина В 800 мм, толщина листа 1 мм. Центральный угол ft соответствующий дуге панели с радиусом RI, составляет

1000

0,2174

ft 25 °8; 25,13° Длина 1дуги радиуса RI составляет

2300 25,13

180

1008,3 мм

Задают ширину b пластины, т.е. расстояние между плоскостями 9 (из условия прочности пластины)

b 10 мм

Задают максимальную величину зазора Zi между формообразующими поверхностями 11 пластин в продольной плоскости симметрии (из условия отсутствия следов на выпуклой стороне панели)

Zi 0,25 мм

Длина I дуги радиуса RI между центрами двух соседних пластин (принимая, что длина дуги по формообразующей поверхности пластины для малых углов приблизительно равна ее хорде, т.е. ширине составляет

+ Zi 10 + 0,25 10,25мм

Необходимое количество п пластин в пуансоне

ЮПИ,Ч 10.25

-96.37

Принимают 98 пластин с соответствующей 5 корректировкой их ширины Ь. Угол 2« составляет

10

2« п w3 ° 2538 °

« 1,1269°

Высота h пластины в продольной плоскости симметрии от оси поворота до формообра- 15 зующей поверхности 11

h- -к 0,25

2 sin a 2 0,0022

56,8 мм

Изобретение позволяет изготавливать

детали не только постоянной, но и переменной кривизны в продольном направлении, В этом случае угол а на пластинах 8 будет также переменным.

Изобретение позволяет повысить равномерность распределения деформаций по поверхности штампуемых панелей, что приводит к уменьшению остаточных напряжений, вызывающих при неравномерном

растяжении искажение формы готового изделия. Повышается точность изделий, улучшаются условия соединения их с другими деталями.

Формула изобретения

1. Штамп для обтяжки с растяжением листовых деталей, содержащий нижнюю неподвижную плиту с вертикальными стенками и верхнюю подвижную плиту, пуансон, поворотные захваты, расположенные с обеих сторон пуаясона на осях, размещенных в захватах и связанных с нижней плитой, копиры, установленные на одной из плит, поворотные ролики, размещенные на захватах с возможностью взаимодействия с копирами, отличающийся тем, что, с целью повышения качества изготавливаемых деталей двойной кривизны за счет увеличения равномерности деформации растяжения, он снабжен траверсой с направляющими,

расположенной над нижней плитой с возможностью вертикального перемещения, силовыми цилиндрами, закрепленными на траверсе, ползушками, размещенными в направляющих траверсы, связанными со штоками цилиндров и осями поворотных захватов и подпружиненными к корпусам цилиндров, опорными роликами, установленными на осях поворотных захватов с воз

можностью взаимодействия с траверсой.

при этом копиры размещены в стенках нижней плиты, поворотные ролики установлены на осях поворотных захватов, поворотные захваты выполнены каждый из отдельных нижней и верхней частей, подпружиненных друг к другу, направляющих призм и пары роликов, размещенных на верхних частях, которые ус, ЗНОВЛРНЫ с возможностью перемещения по призмам в направлении нижних частей захватов, пуансон выполнен в виде отдельных поворотных пластин с отверстиями на их боковых плоскостях и троса, размещенного в этих отверстиях, концы которого закреплены в нижних частях захватов, верхняя плита выполнена с нажимными и ограничительными поверхностями

и установлена с возможностью периодического взаимодействия этими поверхностями с роликами верхних частей захватов, а оси размещены в нижней части поворотных захватов.

2. Штамп по п. 1,отличающийся тем, что каждая поворотная пластина пуансона имеет формообразующую поверхность,

0 две параллельные боковые плоскости, расположенные выше оси поворота, наклонные боковые плоскости, расположенные ниже оси поворота, нижнюю и торцевые плоскости, при этом последние размещены с возможностыо взаимодействия с вертикальными стен- камм нижней плиты

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| Автоматическая линия штамповки изделий с лезвиями | 1984 |

|

SU1255256A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи заготовок и удаления изделий из штампа | 1989 |

|

SU1738440A1 |

| Автоматическая линия штамповки лезвий стрельчатых лап | 1984 |

|

SU1255263A1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2004 |

|

RU2270732C1 |

| Устройство для изготовления изделий из длинномерного материала | 1982 |

|

SU1072974A1 |

| Устройство для изготовления рулонных пружин | 1976 |

|

SU654329A1 |

Изобретение относится к обработке металлов давлением, а именно к формообразованию пологих листовых деталей двойной кривизны. Цель изобретения - повышение качества деталей за счет увеличения равномерности растяжения. Штамп содержит нижнюю неподвижную и верхнюю подвиж- я/кэ плиты, вертикально подвижную траверсу, размещенную над нижней плитой на колонках, пуансон, выполненный в виде отдельных поворотных пластин, стянутых тросом, поворотные захваты, выполненные из верхней и нижней частей, установленные с обеих сторон пуансона. На осях нижних частей захватов размещены поворотные ролики, взаимодействующие с копирами, выполненными в стенках нижней плиты, и опорные ролики, взаимодействующие с траверсой. На траверсе размещены силовые цилиндры, штоки которых посредством подпружиненных ползушек связаны с осями по- воротных захватов. Верхняя плита взаимодействует периодически с роликами верхних частей захватов. 1 з.п.ф-лы, 9 ил.

Ц8

фиг.1

fc

2060691

43

/

т MJ

фигЗ

А-А

фиг Л

(риг. 6

фиг.б

/

фиг. 9

| Устройство для изготовления листовых деталей | 1984 |

|

SU1155326A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-11-30—Подача