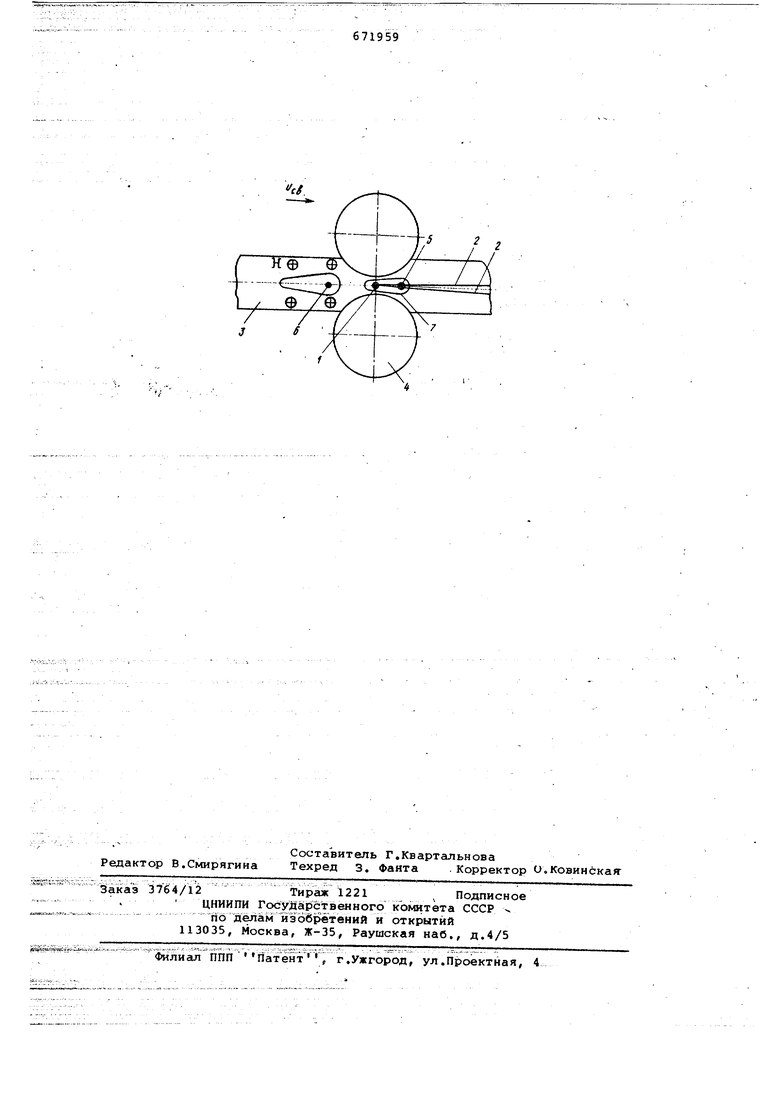

дугой, следующей за основной дугой на расстоянии, равном 0,5-0,7 от длина сварочной ванны, при этом мощность вспомогательной дуги выбирают в зависимости от скорости сварки в пределах от 0,5 до 0,4 мощности осно ной дуги 4. Однако известный способ сварки труб облалает существенныминедостат ками, Примёйёнй е зйачительнЕпс свароч ных токов для обеспечения заданной глубитнйпроплавления при возрастании скорости ев ёрки в едет к ув ёлйченйю общей длины сварочной ванны (общая длина сварочной ванны по известному способу определяется суммой дййи ванн от основной и вспомогательной дуг) и участка шва с пониженной технологической прочностью, который разрывается под действием упругих деформаций стенок трубы после выхода из зоны сжимающих усилий опорно-сварочных роликов . Таким образом, применение известного способа для сварки прямошовных труб на повышенных скоростях практически невозможно, он требует специальных устройств, Удерживающих сварной шой от разрыва после выхода его из зоны Давления опорно-сварочных ро ликов . Целью и зобретёйй я является повы йеНйё Нро зводительности процесса сварки и качества сварных швов путем управления движением жидкого металла в сварочной ванне. Это достигается тем, что в способе двухдуговой сварки .неплавящимися электродами в среде загцитного газа,. преимущественно прямошовных располатают по разные стороны от схождения заготовки тру бы на расстоянии 1,5-2 длин сварочно ванны между дугами, при этом дугу, нахбдяийпося впереди точки схождения . в направлении сварки ,расп6ла гают от точки схождения кромок на расстоянии, не превышающем длины сва рочной ванны, и на дугу, расположенную позади точки схождения кромок, воздействуют знакопеременным продолъ нъгм Магнитньол полем, причем токи дуг - равны, Помещение точки схождения кромок заготовки между дугами позволяет, в отличие от известного способа, разнести по времени ив пространстве т:очки ввода тепла первой дуги и макси мального сжатия кромок трубной заготовки . Первая дуга Сначала оплавляет кромки заготовки на заданную глубину (всю толщину крсмок), а потом загото ка (со скоростью сварки) подается в зону сжимающих усилий опорно-сваррчных роликов. Таким образом, по предлагаемому способу зона пониженной технологичес кой прочности сварного шва всегда пространственно оказывается в зоне 94 максимального да:вления, JTo предотвращает разрыв сварного соединения или образования в нем трещин с увеличением тока и скорости сварки (повышение производительности процесса сварки). Расстояние от дуги, расположенной перед точкой схождения кромок трубной заголовки в направление сварки, выбирается не превышающим длины сварочной вайны, так как при расстоянии большем, чем длина сварочной ванны, оплавление кройок и их последующая кристаллйэадия происходит вне зоны максимального давления опорно-сварных роликов, т.е. без образования сварного соединения. Однако шов, сваренный первой дугой, имеет большое усиление, некачественный внешний вид (подрезы) и требует при последующей операции калибровки (в калибровочном узле стана) значительных деформаций и усилий, которые могут привести к поломке инструмента. Для получения качественного фррмирования поверхности шва и ликвидации усиления на вторую дугу накладывают знакопеременное продольное магнитное поле, позволяющее управлять полем скоростей движения жидкого металла, в сварочной ванне и равномерно распределять жидкий металл по поперечному сечению шва. Равенство сварочнЕлх токов обеих дуг обеспечивает, с одной стороны, проплавление на глубину 1/4-г1/3 сваренного шва первой дугой, а с другой стороны,- идентичность условий магнитного взаимодействия обеих дуг. Равенство токов дуг не устанавливает разницу в глубинах проплавления первой и второй дуги. Эта разница ( 1/441/3 у второй дуги по отнои-1ению к первой) объясняется неравенством условий теплового воздейс.твия дуг на свариваемое соедине-. ние по разные стороны от точки схождения кромок. Тепло первой проплавляющей дуги воздействует на еще не сваренные крбмки и проникает в стык на всю его глубину. Причем, сварочный ток, скорость сварки и длина первой дуги выбираются из условия обеспечения заданной (на всю толщину кромок) глубины проплавления. Тепло второй ; дуги, воздействуя на уже сваренный первой дугой йов, не может проникнуть на ту же глубину, что и тепло первой дуги, поэтому глубина проплавления второй дуги меньше, чем первой. Неравенство по проплавлению объясняется также и длиной второй дуги , которая выбирается в 2-3 раза больше. чем у первой для обеспечения большей ширины проплавления. Продольное знакопеременное магнитное поле, воздействующее на вторую дугу, рассредотачивая дугу по ширине шва и способст5 : , вуя тем самым перераспределению масс жидкого металла по поперечному сечению сварочной ванны, также увеличи вает ширину шва и уменьшает глубину проплавления. Таким образом,функции дуг различны. Первая короткая дуга всегда проплавляет стык на всю глубину кромок в -то время как глубина и ширина проплавления второй, более длинной дуги регулируется оператором-сварщиксм из условий гарантированного переплава дефектов наружной поверхности сва ного шва (подрезы, усиление) после первой дуги и обеспечения качественного внешнего вида сварного соединения с помощью изменения длины дуги, напряженности продольного магнитного поля и расстояния между дугами, Неодин а ковость в характере .воздействия дуг обуславливает разницу в геометрической форме и размерах их зон проплавления. Расстояние между дугами 1,5-2 дли ны сварочной ванны является оптимальным с точки зрения исключения воздействия продольного знакопеременного магнитного поля на первую дугу, конструктивного выполнения и размещения Сварочных горелок, Расстояние большее, чем 2 длины сварочной ванны, приводит к росту величины сварочного тока второй дуги, так как она будет гореть наболе холодном металле. Предлагаемый способ поясняется чертежом,содержащим точку 1 максимал ного сжатия и схождения кромок 2.тру ной заготовки 3 в опорно-сварочных роликах 4, сварочный электрод 5 первой дуги, сварочный электрод 6 второй дуги,еварочную ванну 7 первой ду ги,линию напряженности ф знакопер-е мённого продольного магнитного поля, Предлагаемый способ состоит в еле дуйщем f.r4 .ТГЧ :л Перед началом сварки сварочный электрод 5 первой дуги помещают от точки 1 кромок 2 трубной заготовки 3на расстоянии , Сварочный электрод -6 второй дуги располаггиот от сварочного электрода 5 первой дуги на расстоянии 1,5-2 LB, где LB i длина сварочной ванны. Затем приводят в движение трубную заготовку 3 и пропускают ее через опорно-сварочные ролики 4, возбуждают сначала первую дугу, а затем вторую дугу. Налагают на вторую дугу знакоперемен ное продольное магнитное поле и производят сварку. 59 Пример, Проводилась сварка труб 38x2,5 из ст.али 12Х18Н10Ь на трубоэлектросваррчном стане 10-60. Перед сваркой деплавявдайся электродГ. первой дуги располагали от точки схождения кромок трубной заготовки на расстоянии 26 мм, Неплавявдайся; электрод второй дуги располагали от электрода первой дуги на расстоянии 50 мм. После подачи трубной заготовки со сксфостью сварки 3,6 м/мин в зону опорно«-сварочных роликов, вбзбуждалась сначала первая дуга, а затем вторая дуга. Частота управляющего знакопеременного продольного магнитного поляг нала аемогб йа вторую дугу и ванну, составляла 5-10 гц (подби- . рается в зависимости от выбранного режима сварки). Сварочный ток первой и второй дуги поддерживался равным 350А, В качестве заиитного газа использовался аргон А, . Способ позволяет повысить производительность трубоэлектросварочных станов в 2,5-3 раза при королем качестве св.арногЬ швЖ, Форьгула изобретения Способ двухдуговой с1Варки неппавя- щимися электродам в среде заидатнЬг го газагпреимуиественно прямошовных труб, от л и ч а ю щ и и с я. тем, что, с целью повьааенйя производительности процесса сварки и качества рвар швов путем управления движением жидкого металла в сварочной ванне, дуги располагают по-разные стороны от точки схождения кромок заготовки трубы на расстоянии между дугами 1,5-2 длин сварочной ванны, при этом дугу, находящуюся впереди точки схождения кромок в направлении сварки. располагают от точки схождения крбмок на расстояний, не превышающем длины сварочной ванны, и на дугу,расположенную позада точки схождения кромок, воздействуют знакопеременным продольным магнитным полем, причем токи дуг равны, - . Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 351653, кл. В 23 К 9/00, 1971, 2.Авторское свидетельство № 437587, кл, В 23 К 9/16, 1972, 3, Пахент Франции . 2126541, л, В 23 К 9/0.0, 1972, 4, Авторское свидетельство СССР 454976, кл, В 23 К 9/16, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ | 1995 |

|

RU2086371C1 |

| Способ лазерно-дуговой сварки плавящимся электродом в среде защитного газа стыкового соединения сформованной трубной заготовки | 2017 |

|

RU2668625C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1992 |

|

RU2041753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2240882C2 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1996 |

|

RU2119836C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ СВАРКИ СТЫКОВ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ ИЗ СТАЛЕЙ ПОВЫШЕННОЙ ПРОЧНОСТИ | 2009 |

|

RU2412032C1 |

Авторы

Даты

1979-07-05—Публикация

1976-11-02—Подача