окончании нанесения покрытия датчики останавливают перемещающуюся тележку и РО.Одновременно вращающиеся перегружатели загрузки Т поворачиваются, захватами подхватывают Т и укладывают на пару крайних вращающихся Д. Под

воздействием кривошипов пара гребенок поднимает первую Т и перемещает на следующую пару Д. По мере поступления следующих Т первая Т, пройдя несколько пар Д, поступает в первую пару ячеек. 4 ил.

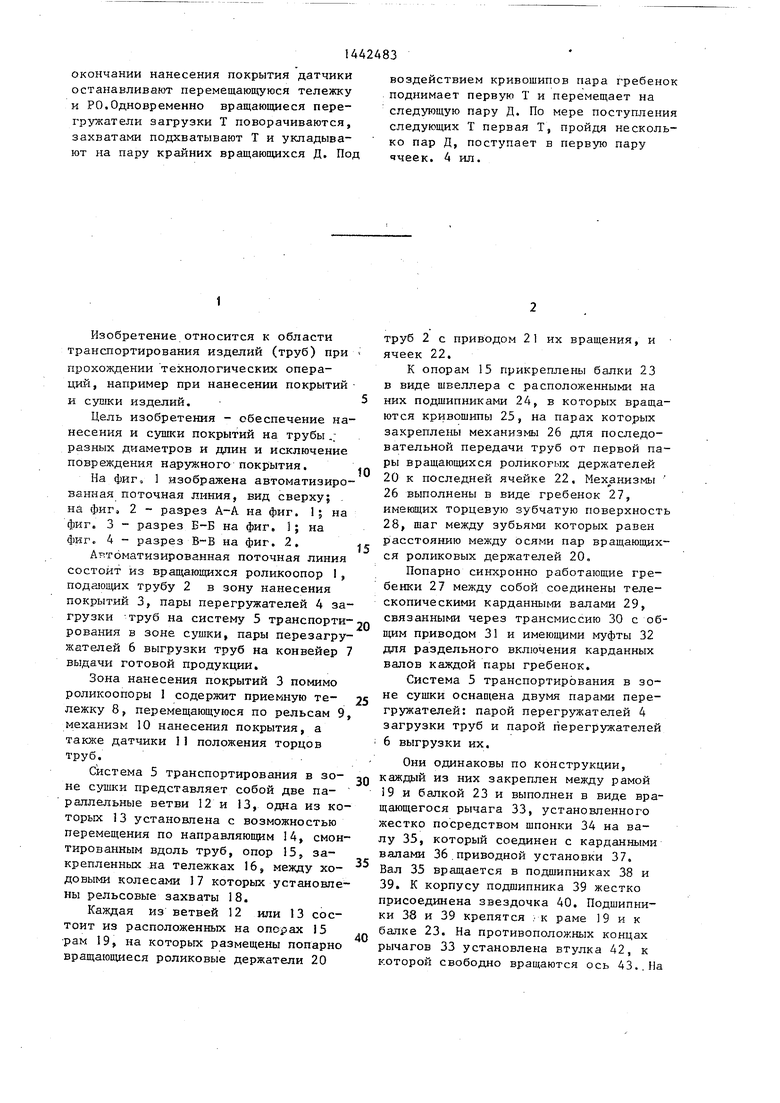

Изобретение относится к транспортированию изделий при прохождении технологических операций. Цель - обеспечение нанесения и сушки покрытий на трубы разных диаметров и дпин и исключение повреждения наружного покрытия. Автоматическая линия включает приспособление для нанесения и сушки покрытий и систему транспорти26 г l рования. В зоне нанесет1я покрытий установлены вращающиеся роликоопоры (РО), приемные тележки н датчики положения торцов труб (Т). Каждая ветвь системы транспортирования имеет размещенные на опорах рамы с попарно расположенными держателями (Д) Т, приводы их, вращения, гребенки с зубьями, ячейки и балки с закрепленными на них посредством кривошипов механизмами последовательной передачи Т с первой пары Д к последней ячейке. Наг между зубьями гребенок равен расстоянию между осями пар Д. Одна из ветвей имеет тележки с направляющими 14, Между р-амой и балкой закреплены две пары перегружателей соответственно .загрузки и выгрузки Т. Перегружатели выполнены в виде установленных с возможностью вращения рычагов и кинематически связанных с ними Г-образ- ных захватов, обраи;енных концами . вверх. В зону нанесения покрытий подается Т посредством РО и в процессе окраски удерживается последней. По g СЛ Б- 29 24 2526 20 If IsD 00 САЭ 13 9u,z.i IS IS 17 i

Изобретение относится к области транспортирования изделий (труб) при прохождении технологических операций, например при нанесении покрытий и сушки изделий. -

Цель изобретения - обеспечение нанесения и сушки покрытий на трубы .; разных диаметров и длин и исключение повреждения наружного покрытия.

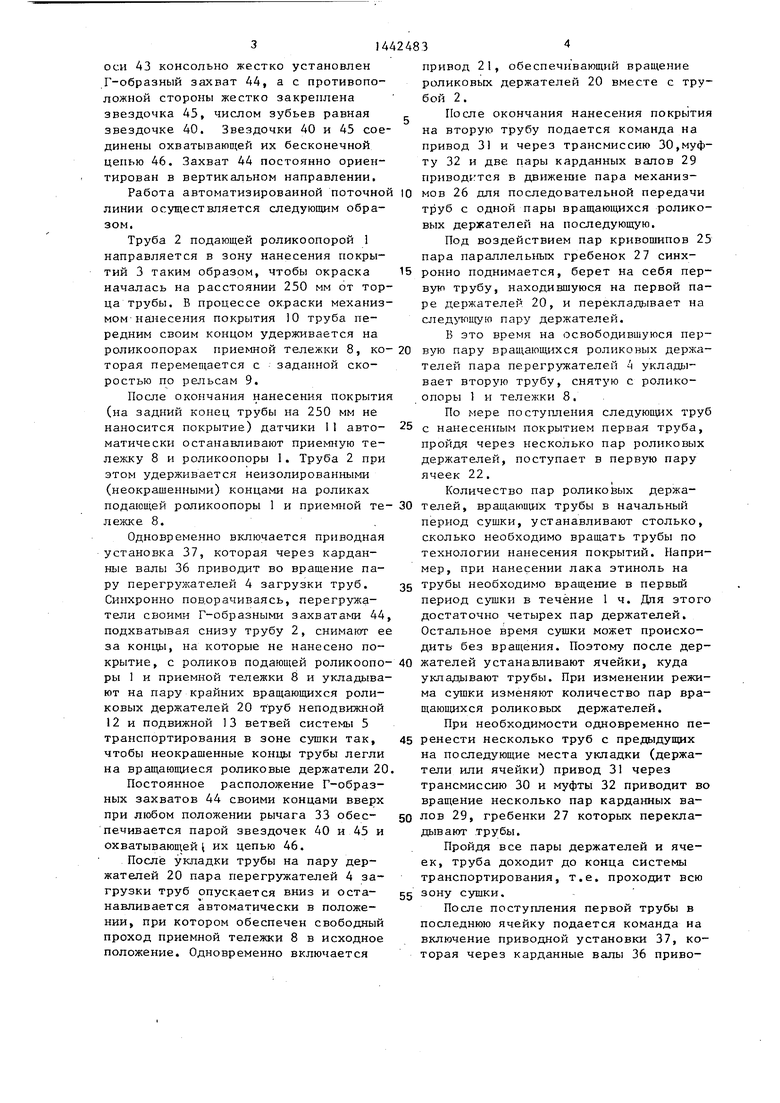

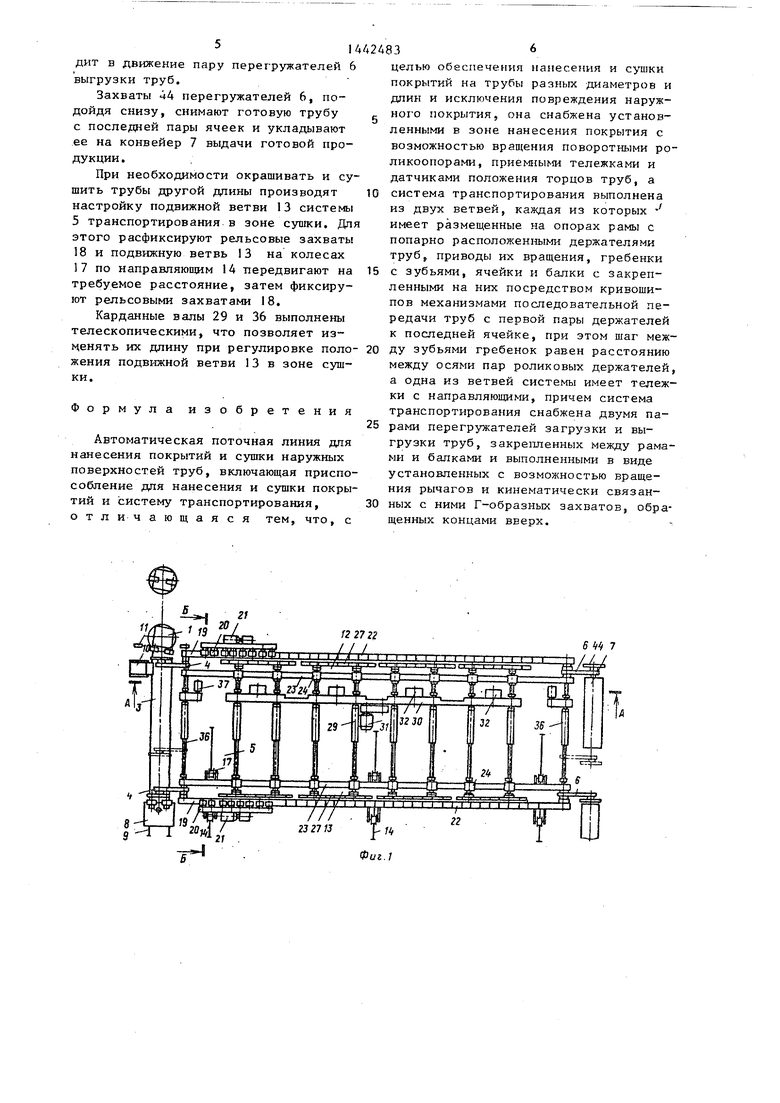

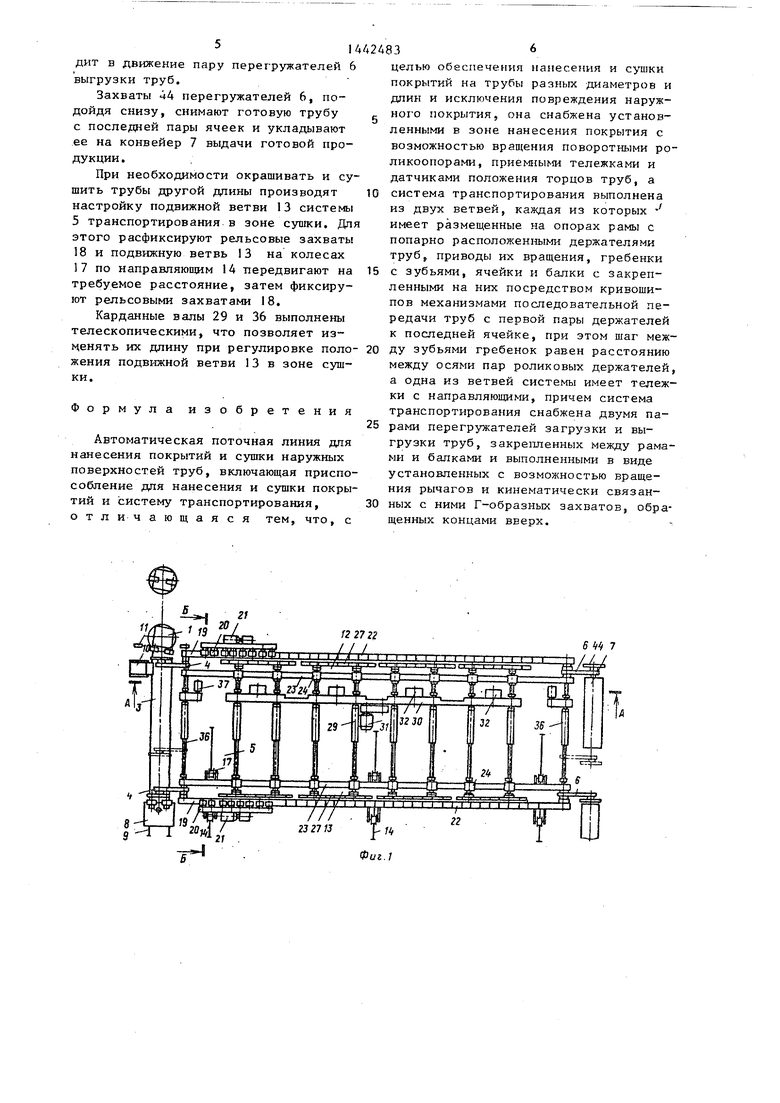

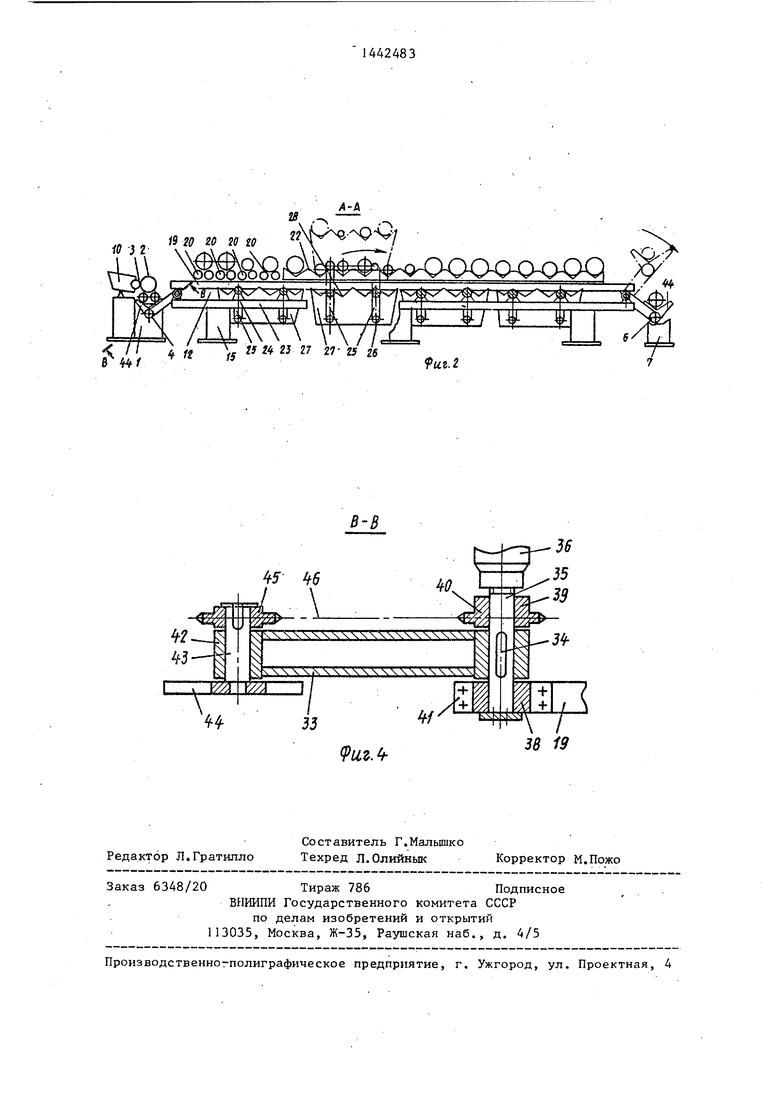

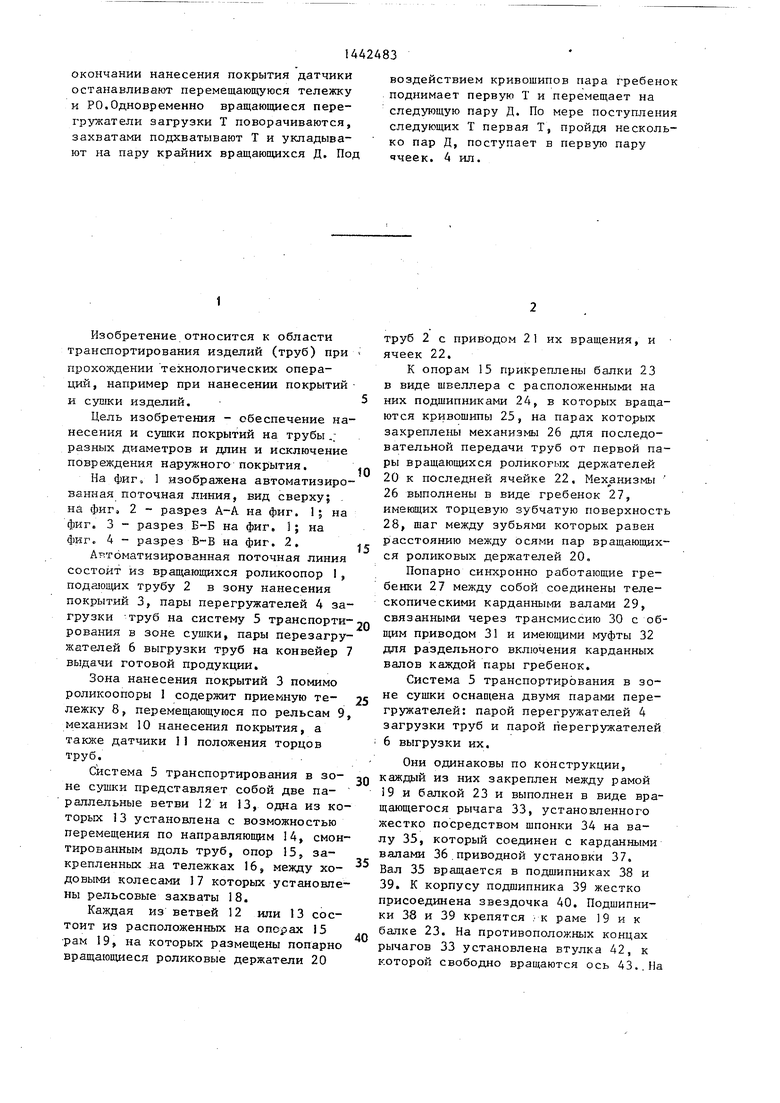

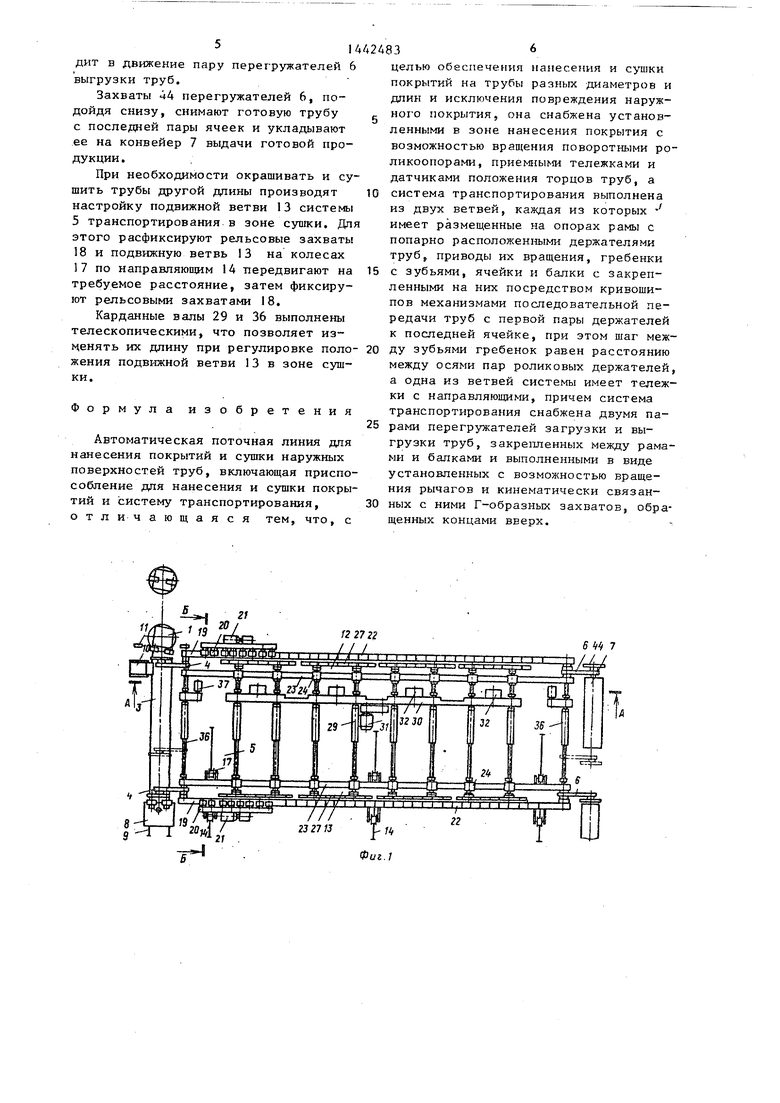

На фиг« 1 изображена автоматизированная поточная линия, вид сверху; , на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг, 1; на фиг. 4 - разрез В-В на фиг. 2,

Автоматизированная поточная линия состоит из вращающихся роликоопор 1, подающих трубу 2 в зону нанесения покрытий 3, пары перегружателей 4 загрузки труб на систему 5 транспортирования в зоне сушки, пары перезагру- жателей 6 выгрузки труб на конвейер 7 выдачи готовой продукции.

Зона нанесения покрытий 3 помимо роликоопоры 1 содержит приемную те- лежку 8, перемещающуюся по рельсам 9, механизм 10 нанесения покрытия, а также датчики 11 положения торцов труб. Система 5 транспортирования в зо- не сушки представляет собой две па- раплельные ветви 12 и 13, одна из которых 13 установлена с возможностью перемещения по направляющим 14, смонтированным вдоль труб, опор 15, закрепленных на тележках 16, между хо довыми колесами 17 которых установлены рельсовые захваты 18.

Каждая из ветвей 12 или 13 состоит из расположенных на опорах 15 рам 19, на которых размещены попарно вращаюащеся роликовые держатели 20

.-

Q

5

0

труб 2 с приводом 21 их вращения, и ячеек 22.

К опорам 15 прикреплены балки 23 в виде швеллера с расположенными на них подшипниками 24, в которых вращаются кривошипы 25, на парах которых закреплены механизмы 26 для последовательной передачи труб от первой пары вращающихся роликогых держателей 20 к последней ячейке 22, Мех анизмы 26 выполнены в виде гребенок 27, имеющих торцевую зубчатую поверхность 28, шаг между зубьями которых равен расстоянию между осями пар вращающихся роликовых держателей 20,

Попарно синхронно работающие гребенки 27 между собой соединены телескопическими карданными валами 29, связанными через трансмиссию 30 с общим приводом 31 и имеющими муфты 32 для раздельного включения карданных валов каждой пары гребенок,

Система 5 транспортирования в зоне сушки оснащена двумя парами перегружателей: парой перегружателей 4 загрузки труб и парой перегружателей 6 выгрузки их.

Они одинаковы по конструкции, каждый из них закреплен между рамой 19 и балкой 23 и выполнен в виде вращающегося рычага 33, установленного жестко посредством шпонки 34 на валу 35, который соединен с карданными валами 36.приводной установки 37. Вал 35 вращается в подшипниках 38 и 39. К корпусу подшипника 39 жестко присоединена звездочка 40. Подшипники 38 и 39 крепятся -к раме 19 и к балке 23. На противоположных концах рычагов 33 установлена втулка 42, к которой свободно вращаются ось 43..На

оси 43 консольно жестко установлен Г-образный захват 44, а с противоположной стороны жестко закреплена звездочка 45, числом зубьев равная звездочке 40. Звездочки 40 и 45 соединены охватывающей их бесконечной цепью 46. Захват 44 постоянно ориентирован в вертикальном направлении.

Работа автоматизированной поточной ю мов 26 для последовательной передачи линии осуществляется следующим обра- труб с одной пары вращаю1цихся роликозом.

Труба 2 подающей роликоопорой 1 направляется в зону нанесения покрытий 3 таким образом, чтобы окраска началась на расстоянии 250 мм от торца трубы. В процессе окраски механизмом нанесения покрытия 10 труба передним своим концом удерживается на роликоопорах приемной тележки 8, ко- торая перемещается с заданной скоростью по рельсам 9.

После окончания нанесения покрытия (на задний конец трубы на 250 мм не наносится покрытие) датчики 11 автоматически останавливают приемную тележку 8 и роликоопоры 1. Труба 2 при этом удерживается неизолирован1-и1 ми (неокрашенными) концами на роликах

подающей роликоопоры 1 и приемной те- 30 телей, врап5ающих трубы в начальный

лежке 8.

Одновременно включается приводная установка 37, которая через карданные валы 36 приводит во вращение пару перегружателей 4 загрузки труб. Синхронно поворачиваясь, перегружатели своими Г-образными захватами 44, подхватывая снизу трубу 2, снимают ее за концы, на которые не нанесено покрытие, с роликов подающей роликоопо- 40 жателей устанавливают ячейки, куда

ры 1 и приемной тележки В и укладывают на пару крайних вращающихся роликовых держателей 20 труб неподвижной 12 и подвижной 13 ветвей системы 5 транспортирования в зоне сушки так, чтобы неокрашенные концы трубы легли на вращающиеся роликовые держатели 20

Постоянное расположение Г-образ- ных захватов 44 своими концами вверх при любом положении рычага 33 обеспечивается парой звездочек 40 и 45 и охватывающей I их цепью 46.

После укладки трубы на пару держателей 20 пара перегружателей 4 загрузки труб опускается вниз и останавливается автоматически в положении, при котором обеспечен свободный проход приемной тележки 8 в исходное положение. Одновременно включается

привод 21, обеспечивающий вращение роликовых держателей 20 вместе с трубой 2.

После окончания нанесения покрытия на вторую трубу подается команда на привод 31 и через трансмиссию 30,муфту 32 и две пары карданных валов 29 приводится в движение пара механиз0

вых держателей на последующую.

Под воздействием пар кривошипов 25 пара параллельных гребенок 27 синх- 5 ронно поднимается, берет на себя первую трубу, находившуюся на первой паре держателей 20, и перекладывает на следуюЕ1ую пару держателей.

В это время на освободившуюся первую пару вращающихся роликовых держателей пара перегружателей ч укладывает вторую трубу, снятую с роликоопоры 1 и тележки 8.

По мере поступления следуюгдих труб с нанесенным покрытием первая труба, пройдя через несколько пар роликовых держателей, поступает в первую пару ячеек 22,

Количество пар роликовых держа5

период сушки, устанавливают столько, сколько необходимо вращать трубы по технологии нанесения покрытий. Например, при нанесении лака этиноль на 35 трубы необходимо вращение в первый период сушки в течение 1 ч. Для этого достаточно четырех пар держателей. Остальное время сушки может происходить без вращения. Поэтому после дерукладывают трубы. При изменении режима сушки изменяют количество пар вра- щаюп1ихся роликовых держателей.

При необходимости одновременно перенести несколько труб с предыдущих на последующие места укладки (держатели или ячейки) привод 31 через трансмиссию 30 и муфты 32 приводит во вращение несколько нар карданных ваов 29, гребенки 27 которых перекладывают трубы.

Пройдя все пары держателей и ячеек, труба доходит до конца системы транспортирования, т.е. проходит всю

зону сушки.

После поступления первой трубы в последнюю ячейку подается команда на включение приводной установки 37, коорая через карданные валы 36 приводит в движение пару перегружателей 6 выгрузки труб.

Захваты 44 перегружателей 6, подойдя снизу, снимают готовую трубу с последней пары ячеек и укладывают ее на конвейер 7 выдачи готовой продукции .

При необходимости окрашивать и сушить трубы другой длины производят настройку подвижной ветви 13 системы 5 транспортирования в зоне сушки. Для этого расфиксируют рельсовые захваты 18 и подвижную ветвь 13 на колесах 17 по направляюпщм 14 передвигают на требуемое расстояние, затем фиксируют рельсовыми захватами 18.

Карданные валы 29 и 36 выполнены телескопическими, что позволяет изменять их длину при регулировке лоло- 20 ДУ зубьями гребенок равен расстоянию

между осями пар роликовых держателей, а одна из ветвей системы имеет тележки с направляющими, причем система транспортирования снабжена двумя па25 рами перегружателей загрузки и выгрузки труб, закрепленных между рамами и балками и выполненными в виде установленных с возможностью вращения рычагов и кинематически связан30 ных с ними Г-образных захватов, обращенных концами вверх.

жения подвижной ветви 13 в зоне сушки.

Формула изобретения

Автоматическая поточная линия для нанесения покрытий и сушки наружных поверхностей труб, включающая приспособление для нанесения и сушки покрытий и систему транспортирования, отличающаяся тем, что, с

целью обеспечения нанесения и сушки покрытий на трубы разных диаметров и длин и исключения повреждения наружного покрытия, она снабжена установленными в зоне нанесения покрытия с возможностью вращения поворотными ро- ликоопорами, пpиeмны и тележками и датчиками положения торцов труб, а

система транспортирования выполнена из двух ветвей, каждая из которых имеет размещенные на опорах рамы с попарно расположенными держателями трубу приводы их вращения, гребенки

с зубьями, ячейки и балки с закрепленными на них посредством кривошипов механизмами последовательной передачи труб с первой пары держателей к последней ячейке, при этом шаг меж6 tti/ 7

| Устройство для окраски и сушки труб | 1972 |

|

SU478754A1 |

| Установка для окраски исушки наружных поверхностей трубчатых изделий | 1977 |

|

SU632399A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-12-07—Публикация

1986-09-15—Подача