ю

сд

со со

Изобретение относится к способу получения сырья для проиэБодства технического углерода и может бьп ь использоварю в коксохимической кро- мышленности.

Цель изобретения -- упрощение тех-- нологии процесса.

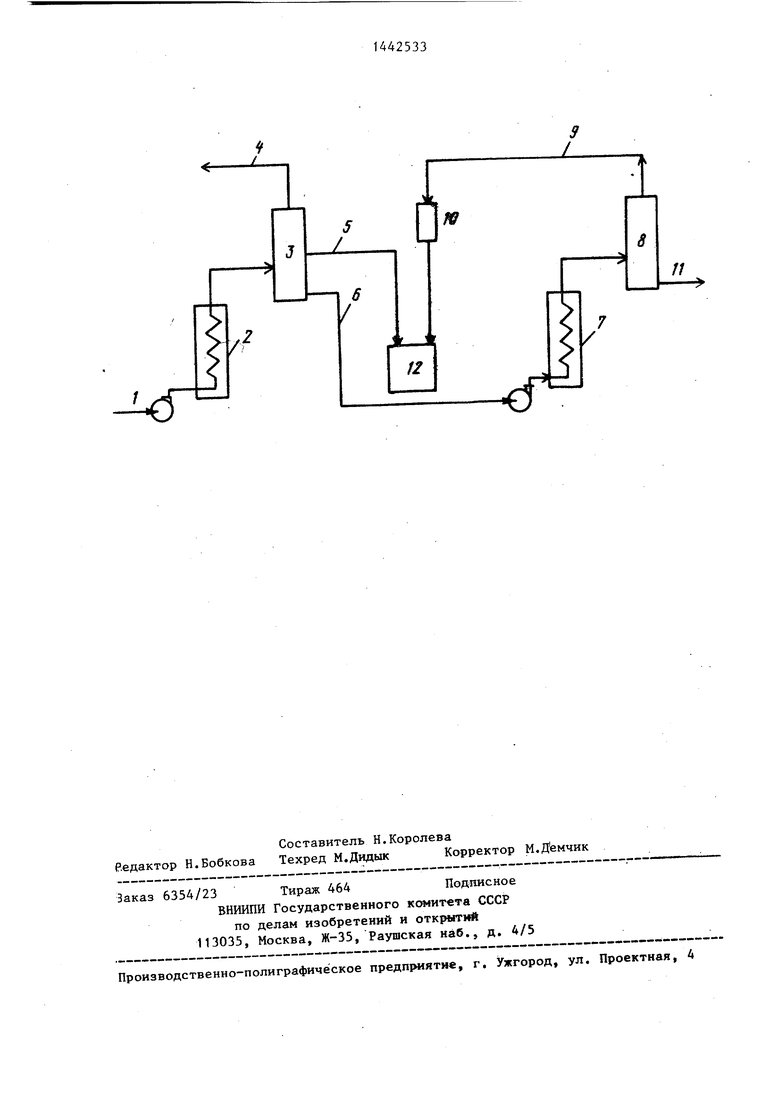

На чертеже изобоажена }/стано5ка для реализации предлагаемого способа

Пример,: Разделение ка:чаа но™ угольной смолы провопят ИР. двухступенчатой непрерывной З стаяовке производительностью 16 кг /ч смолы., кэж;а,ая ступень которой включает трубча ; ый подогревательJ испаритель коЕденса- тор-холодильник 3 приемнк ;и дистй.пля- тов и кубового прод/уктао

Первую ступень ncnapeHvin проБодят при атмосферном давлении, вторую - под вакуумом Обезвоженною смотгу по линии 1 прокачивают через трубчатьш . подогреватель 2 в испаритель 3 первой ступени. Из испарителя по линии 4 отбирают в паровой фазе ,г,исти ллят5 выкипающий в интервале 180-300 С .и по jjHHHH 5 в жидкой фазе выше линии- ввода сырья отводят ДИСТ -ШЛЯТ„ БЫКИ

„0

пающий выше температуры ,: .oU С -дистиллят первой ступени. У1.гкий 11ек„ отбираемый с низа испарителя по линии 6j прокачивают через .сюдогрева,- тель 7 в испаритель 8 второй ступени где происходит разде.пениг на дистиллят, отводимый по .ПИНИ.И 9,. в: о идеи си- руемьш в конденсаторе--холоди.п.ь.ки- ке 10 - дистиллят второй с упепи,, и среднетемпературный перс, отводимый по линии 1 1 , ДИСТ.ИЛПЯТЫ первой т-- второй ступеней направляют в смеситель 12 для получения технического углеро да (техуглер-ода) ., Смешение проводят при 120-280°С, Дисти.плят с пределами кипения 180-300 С подверга1зт ректификации, получая нафт-алк:- к пог.;/отя тёльное масло«

Технологический режим, осуществляемый в опытах 1 и 2, позволяет получить дистиллят первой ступени, выкипающий вьше температуры 280 С, и дистиллят второй ступени с пределами кипения 280-400 С. В дистиллятах сосредоточены оснойные ресурсы трех-че- тырехкольчатых ароматических соединений каменноугольной смолы. В то же время вследствие достаточно мягкого режима испарения (температура 330- J60 С) Бысококонденсированные соединения не переходят в дистиллятную

часть. Кроме того, при данном режиме отбора не протекают поликонденсационные процессы, снижающие выход диСТИЛЛ.ЯТОВо

Анализ дистиллятов опыта 2, а так- же смесей дистиллятов опытов 3 и 4 представлены в табл, 2. Здесь же приведены требования ГОСТа 11126-74 на сырье коксохимическое для производст- ва техугяерода - антраценовую фрак- дню первого сорта, а также для сравнения характеристика серийной антраценовой фракции. Кроме того, в табл.2 приведено значение индекса корреляции, определенного в соответствии с ТУ, тл содержание ключевых компонентов (нафталина, антрацена, фёнантре- на, карбазола),

Из приведенных данных следует, что дистилляты опыта 2 не соответст.вуют требованиям ГОСТа: первой ступени по показателю массовая доля сырого антрацента, второй ступени по показателю отгон до Смесь этих дистиллятов полностью соответствует требованиям ГОСТа к антраценовой фракции первого сорта, а по показателю индекс корреляции - требованиям ТУо Полностью соответствует нормативным требованиям также смесь

дистиллятов опыта 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения электродного пека | 1989 |

|

SU1744094A1 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1996 |

|

RU2106373C1 |

| Способ переработки каменноугольной смолы | 1989 |

|

SU1765162A1 |

| РАБОЧАЯ СМЕСЬ СЫРЬЯ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 2005 |

|

RU2326146C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ЭЛЕКТРОДНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2241016C2 |

| СЫРЬЕ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА | 1999 |

|

RU2168526C2 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 2006 |

|

RU2331512C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения высокоароматического пекообразного продукта | 1981 |

|

SU1048988A3 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСА С ПСЕВДОИЗОТРОПНОЙ МИКРОСТРУКТУРОЙ | 2020 |

|

RU2761201C1 |

Изобретение касается коксохимии, в частности способа получения сырья для производства технического углерода. Цель - упрощение процесса. Последний ведут испарением на первой ступени каменноугольной смолы при 330-360 С и атмосферном давлении с получением жидкого дистиллята, выкипающего выше , и мягкого пека с последующим испарением на втор ой ступени мягкого пека при 330-360°С под вакуумом с получением дистиллята, выкипающего до 400 С, и среднетемпе- ратурного пека. После этого полученные дистилляты смешивают и направляют в установку получения технического углерода. Способ позволяет получать сырье, соответствующее ГОСТу, без использования стадии ректификации. Кроме того, использование данного сырья повышает выход технического углерода с 49-54 до 57-62 мас,% при увеличении его удельной поверхности на 1 . 1 ил., 2 табл. с S (Л

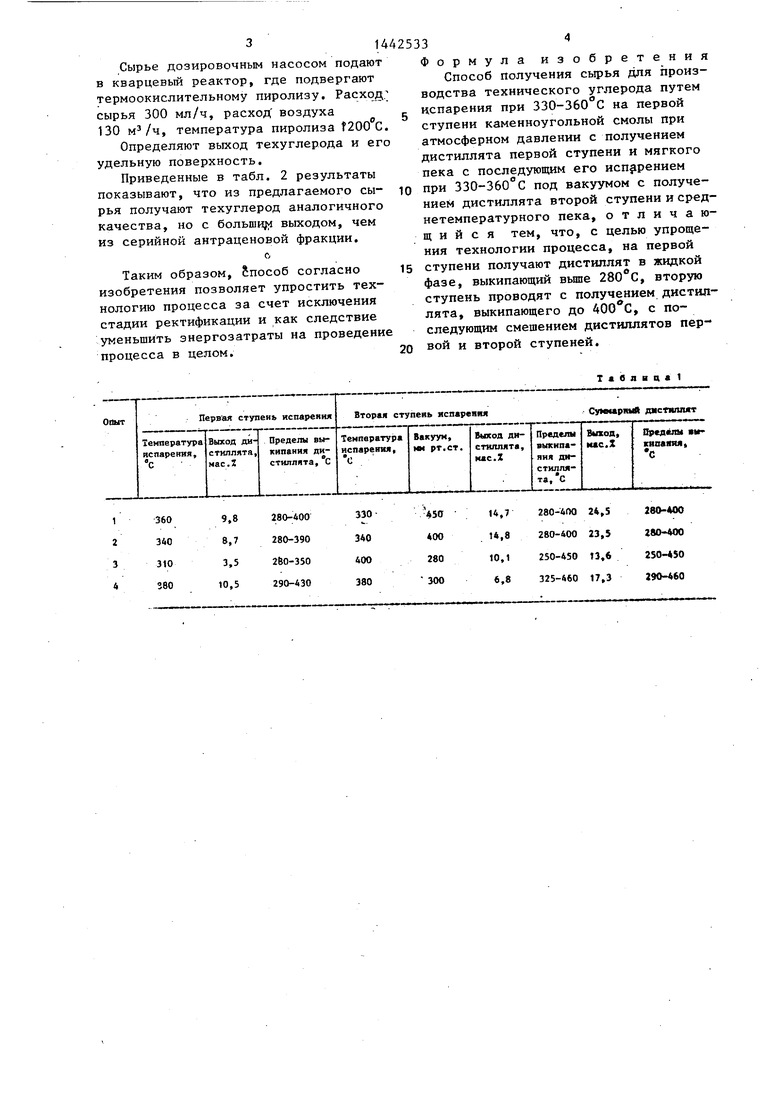

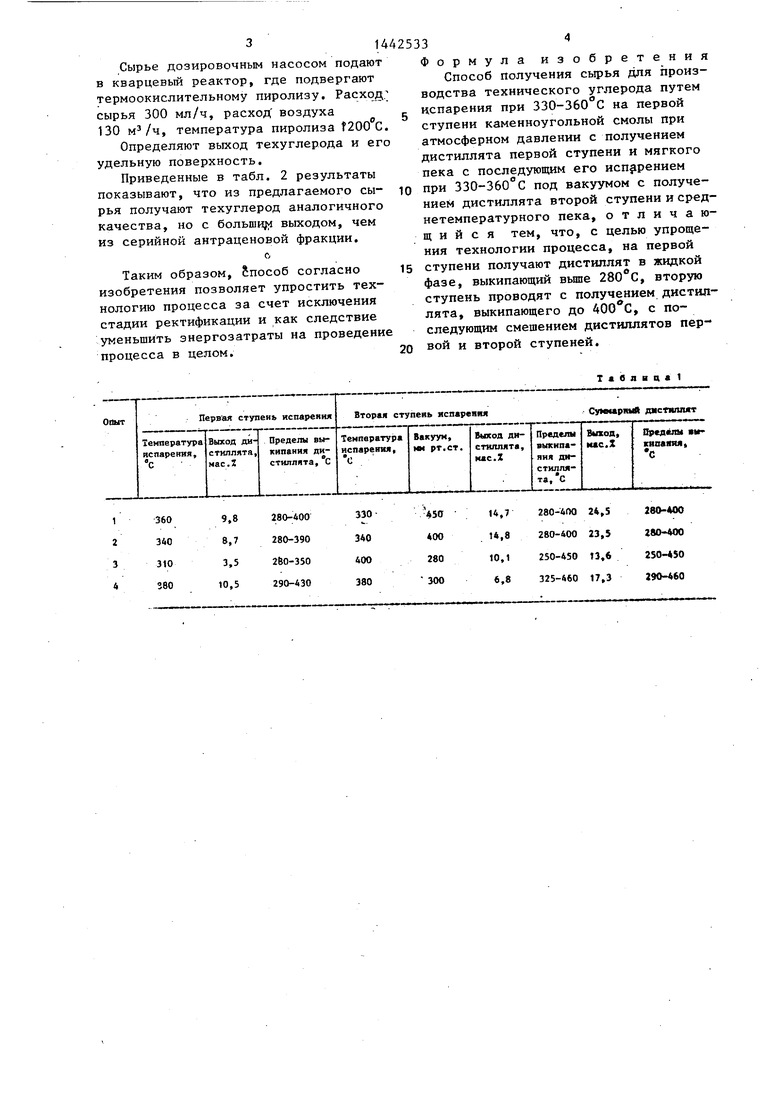

Режимные параметры ступеней, выходы дистиллятов ступеней к сырья для техуглерода приведены Е таб.п,, i , В табл, 1 приведены примерь; как получения сырья дл.я техуг.персда в соот - ветствии с предлагземык способом (опыты 1 и 2), так и при нарушения технологических параметров способа (опыты 3 и 4), Из габл, 1 видко;. что в опытах 3 и 4 выход сь;рья для и рои а- водства техуглер(л.га о 1,, 5 - ;j8 раза ниже, чем в опытах 1 и 2,

Смеси дистиллятов опытов 3 и 4 не соо1ветствуют требованиям ГОСТа по

показателям отгон до 210°С (опыт 3).

массовая доля сырого антрацента (опыт 4)5 коксовое число (опыты 3 и. 4),

Дистиллятную смесь опыта 2 испыты- Бают на лабораторной установке для производства техуглерода. В качестве образца сравнения -используют антраценовую фракцию НТМК.

Сырье дозировочным насосом подают в кварцевый реактор, где подвергают термоокислительному пиролизу, Pacxqg. сырья 300 мл/ч, расход воздуха 130 , температура пиролиза t200 С.

Определяют выход техуглерода и его удельную поверхность.

Приведенные в табл. 2 результаты показывают, что из предлагаемого сы- рья получают техуглерод аналогичного качества, но с больши выходом, чем из серийной антраценовой фракции.

G

Таким образом, Способ согласно изобретения позволяет упростить технологию процесса за счет исключения стадии ректификации и как следствие уменьшить энергозатраты на проведение процесса в целом.

ытПерв ая ступень испарения

Температура Выход ди Пределы вы- испарения, стиплята, кипания ди1360

2340

3310

4380

мае. 2

9,8 8,7 3,5

10,5

стштлята, С

280-400 280-390 260-350 290-430

Формула изобретения Способ Получения сьфья для производства технического углерода путем испарения при ЗЗО-ЗбО С на первой ступени каменноугольной смолы при атмосферном давлении с получением дистиллята первой ступени и мягкого пека с последующим его испарением при 330-360°С под вакуумом с получением дистиллята второй ступени и сред- нетемпературного пека, отличающийся тем, что, с целью упрощения технологии процесса, на первой ступени получают дистиллят в жидкой фазе, выкипающий выше 280°С, вторую ступень проводят с получением дистиллята, выкипающего до 400 С, с последующим смешением дистиллятов первой и второй ступеней.

Т влиаа1

«50

400

280

300

14,7

14,8

10,1

6,8

280-40024,5

280-40023,5

250-450t3,6

325-46017,3

280-400 250-450 290-460

| Гюльмисарян Т.Г., Гилазетди- нов Л.П | |||

| Сырье для производства углеродных печных саж | |||

| - М,: Химия, 1975, с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Способ получения сырья для производства сажи | 1984 |

|

SU1227646A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| ЭЛЕКТРОННЫЙ КОРРЕКТОР СИСТЕМЫ ЗАЖИГАНИЯ | 1991 |

|

RU2029883C1 |

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

Авторы

Даты

1988-12-07—Публикация

1986-05-05—Подача