Изобретение относится к способу получения цеолитов, применяемых в качестве адсорбентов и компонентов катализаторов в нефтехимии.

Целью изобретения является сокращение продолжительности кристаллизации цеолитов.

П р и м е р 1. В колбу с мешалкой наливают 200 мл дистиллированной воды, в которой суспендируют 100 г (на сухую массу) молотого силикагеля (содержание, мас. SiO2 99,1; Na2O 0,3; Al2O3 0,6). К по-лученной суспензии приливают при интенсивном перемешивании водный раствор алюмината натрия, гидроксида натрия и бромида тетрабутиламмония, содержащий, г: 4,5 Al2O3; 16,8 NaOH; 103 (C4H9)4 NBr и 100 H2O. Образовавшуюся суспензию (молярное отношение компонентов: SiO2/Al2O3 40; Na+/(C4H9)4N+ 1,36; H2O/(C4H9)4N+

50, H2O/SiO2 10; OH-/SiO2 0,26) перемешивают при комнатной температуре в течение 1,5 ч и фильтруют на воронке Бюхнера. Твердый осадок влажностью 63% переносят в автоклав из нержавеющей стали и подвергают кристаллизации при 130оС в течение 48 ч. Продукт кристаллизации промывают дистиллированной водой до рН промывной воды 8,5-9,0, сушат при 120оС в течение 6 ч и прокаливают при 550оС в течение 6 ч. Получают 97 г цеолита, имеющего следующую формулу, моль: 0,87 Na2O˙Al2O3˙ ˙53 SiO2. Чистота фазового состава цеолита ≈ 95%

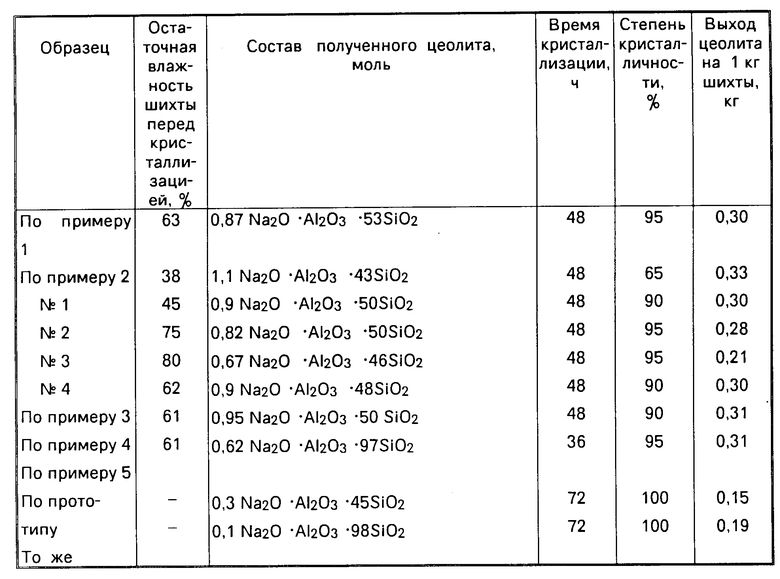

П р и м е р 2. По примеру 1 приготовляют 4 образца цеолита. Отличием в приготовлении каждого из этих образцов и образца по примеру 1 является разная остаточная влажность шихты перед кристаллизацией (см. таблицу).

П р и м е р 3. Цеолит готовят по примеру 1, но в качестве органического реагента используют 95 г гексаметилендиамина, что обеспечивает молярное отношение Na+/R+= 0,52 и H2O/R+ 20, где R катион гексаметилендиамина. Получают ≈100 г цеоли-та, имеющего следующую формулу, моль: 0,9 Na2O˙Al2O3 ˙48 SiO2. Чистота фазового состава ≈ 90%

П р и м е р 4. Цеолит готовят по примеру 1, но в качестве органического реагента используют 80 г моноэтаноламина, что обеспечивает молярное отношение Na+/R+0,32 и H2O/R+ 12,5, где R+ катион моноэтаноламина. Получают ≈ 100 г цео- лита, имеющего следующую формулу, моль: 0,95 Na2O˙Al2O3 ˙50 SiO2. Чистота фазового состава ≈90%

П р и м е р 5. Цеолит готовят по примеру 1, но алюмината натрия для приготовления исходной смеси берут вдвое меньше, что обеспечивает молярное отношение SiO2/Al2O3 80, и кристаллизацию ведут при 150оС в течение 36 ч.

Получают 105 г цеолита, имеющего формулу, моль: 0,62 Na2O ˙Al2O3˙97 SiO2. Чистота фазового состава 95%

Время кристаллизации и характеристика полученных цеолитов приведены в таблице.

Как видно из приведенных примеров, при получении цеолитов с предварительной фильтрацией реакционной смеси перед стадией кристаллизации до остаточной влажности смеси 45-75% продолжительность кристаллизации цеолитов составляет 48 ч при 130оС и 36 ч при 150оС, в то время как продолжительность кристаллизации по прототипу составляет 72-120 ч при 180оС. При этом степень кристалличности цеолита составляет 90-95% и выход цеолита на 1 кг шихты 0,30-0,31 кг.

При более глубоком концентрировании реакционной смеси до остаточной влажности 38% снижается степень кристалличности цеолита (см.пример 2, N 1 таблицы), что свидетельствует о чрезмерном удалении из системы гидроксида натрия и органического структурообразующего реагента и снижении скорости фазовых переходов. При фильтрации до более высокой остаточной влажности (80%) продолжительность кристаллизации и достигаемая степень кристалличности практически не изменяются, но при этом снижается выход цеолита на 1 кг шихты (до 0,21 кг), т.е. снижается производительность способа по цеолиту.

Использование предложенного способа получения цеолита обеспечивает по сравнению с известными способами следующие преимущества:

снижение в 1,5-2,5 раза энергетических затрат на поддержание высокой температуры в реакционном аппарате при кристаллизации цеолита;

увеличение в 1,5-2,0 раза съема готового цеолита с единицы объема реакционной аппаратуры за счет удаления части маточного раствора и увеличения благодаря этому загрузки в автоклав ингредиентов, образующих структуру цеолита.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 1987 |

|

SU1524395A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА ТИПА ZSM-5 | 1988 |

|

RU1610777C |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ЦЕОЛИТА МСМ-22 С ВЫСОКОЙ СТЕПЕНЬЮ КРИСТАЛЛИЧНОСТИ | 2019 |

|

RU2740667C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМНОГО ЦЕОЛИТА | 2010 |

|

RU2457179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНЕЗЕМНЫХ ЦЕОЛИТОВ | 1997 |

|

RU2103226C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА БЕТА | 1998 |

|

RU2151101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА NaA В КАЧЕСТВЕ ДЕТЕРГЕНТА | 2015 |

|

RU2603800C1 |

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

Изобретение относится к способу получения цеолитов, которые могут быть использованы в нефтепереработке и нефтехимии в качестве адсорбентов и компонентов катализаторов, и позволяет сократить продолжительность кристаллизации цеолитов. Цеолит готовят следующим образом. В емкости с мешалкой готовят расчетное количество водной суспензии порошкообразного силикагеля. В полученную суспензию вводят расчетное количество водного раствора алюмината натрия и гидроксида натрия и затем органический структурообразующий реагент. Полученную суспензию перемешивают при комнатной температуре в течение 1,5 ч и фильтруют или центрифугируют до остаточной влажности 45 - 75%. Концентрированный осадок переносят в автоклав- кристаллизатор из нержавеющей стали и кристаллизуют при 130 - 150°С. Продукт кристаллизации отмывают дистиллированной водой до pH ~ 9, сушат до 120°С и прокаливают при 550°С в течение 6 ч. 1 табл.

| Патент США N 4372930, кл | |||

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

Авторы

Даты

1995-05-20—Публикация

1986-12-29—Подача