Область техники

Изобретение относится к области получения цеолитов и может быть применено для получения катализаторов на основе молекулярных сит, в частности, для алкилирования или трансалкилирования.

Уровень техники

Цеолит МСМ-22 (Mobil Composition Materials) был впервые синтезирован исследователями компании Mobil (структурный тип MWW) в 1990 г. В настоящее время цеолиты MWW являются практически единственными слоистыми структурами, уникальные кислотные и структурные свойства которых предопределили их использование в различных каталитических процессах таких, как алкилирование бензола этиленом и пропиленом, получение n-ксилолов, ароматизация н-бутана, крекинг гексана и т.д.

Согласно литературным данным, синтез с получением не содержащих примесей образцов цеолита МСМ-22 с высокой степенью кристалличности проводят из гидрогеля с мольным соотношением Si/Al от 10 до 70. Образование побочных фаз (ZSM-5, феррьерит, морденит) происходит при температурах выше 150°C или при низком содержании алюминия в реакционной смеси (10<Si/Al).

Из уровня техники известен способ получения цеолита MWW, включающий:

- получение смеси из источников SiO2, Al2O3, Na и темплата на основе силанов при отношении SiO2/Al2O3 - 10-50; Na/SiO2 - 0,000125-0,17; темплат/SiO2 - 0,00025-0,33 и неорганической или щавелевой кислоты;

- обработку полученной смеси путем перемешивания при температуре от 50 до 250°С при 0 до 1000 об./мин. в течение 0,001-240 ч;

- прокаливание с удалением темплата при 540°С в течение 4 ч. (RU 2509054 C2, 10.03.2014).

Известным способом получают цеолит с удельной поверхностью 327-609 м2/г с объемом микропор 0,13-0,18 см3/г, мезопор 34-81 м2/г, триметилпиридиновым числом 44-350 мкмоль/г. Недостатком данного способа является одновременное применение при получении цеолита щелочи и кислоты. Кислоту и щелочь необходимо вводить на разных стадиях, затем отдельно отмывать от них полученный продукт, получая кислотные и щелочные сточные воды. В качестве примеров приведено получение исходного цеолита МСМ-22, который в дальнейшем модифицируют с помощью кислотной обработки. Исходный цеолит МСМ-22 (SiO2/Al2O3=58) получен с выходом 15%, причем в следовых количествах образован ZSM-12.

Из уровня техники известен способ получения цеолита, который включает:

a) приготовление первой реакционной смеси, содержащей источник щелочи или катиона щелочноземельного металла (М), например, натрия, окись трехвалентного элемента X (например, Al2O3), окись четырехвалентного элемента Y (например, SiO2), кристаллы затравки цеолита и воду (WO 2013/039673 А1, 21.03.2013). Таким образом, указанная первая реакционная смесь имеет следующий состав (на оксиды): SiO2/Al2O3=5-35; H2O/SiO2=10-70; OH/SiO2=0.05-0.20; M/SiO2=0.05-3.0.

Первая реакционная смесь включает также кристаллы затравки цеолита в количестве от 0.05% масс. до 5% масс. от общей массы реакционной смеси;

b) добавление структурирующего агента (темплата) R к реакционной смеси стадии а) для формирования второй реакционной смеси, в которой содержание структурирующего агента R находится в следующем диапазоне: R/YO2=0.08-0.3;

c) кристаллизацию второй реакционной смеси стадии b) при температуре от 90°C до 175°C и времени менее 90 часов для формирования смеси продуктов, включающей кристаллы затравки МСМ-56 и менее 10% масс. кристаллов побочных фаз от общей массы кристаллов МСМ-56 в реакционной смеси, как установлено методом рентгенофазового анализа; и

d) выделение и очистку, по крайней мере, части затравки МСМ-56 из смеси продуктов на стадии с), причем кристаллы затравки цеолита МСМ-56 проанализованы методом рентгенофазового анализа;

(ii) объединение кристаллов затравки цеолита МСМ-56 со связующим в массовом соотношении кристалл/связующее от 20/80 до 80/20 с образованием композиции катализатора.

Неограниченные примеры R включают циклопентиламин, циклогексиламин, гептаметиленимин, гексаметиленимин (ГМИ), гептаметиленимин, гомопиперазин и их комбинации.

Удельная поверхность полученного цеолита составляет 34-212 м2/г. Однако, известный способ является сложным, многостадийным. Кроме того, при кристаллизации, кроме кристаллов МСМ, получают до 10% масс. побочной фазы.

Наиболее близким к предложенному (прототипом) является способ получения цеолита МСМ-22, включающий:

1) смешение источника SiO2, например, аэросила (осажденный, высушенный распылением диоксид кремния, содержащий около 90 мас. % диоксида кремния) или гидросила (осажденный гидратированный SiO2, содержащий около 87 мас. % диоксида кремния, около 6 мас. % свободной H2O и около 4,5 мас. % связанной H2O), источника Al2O3 при предпочтительном отношении SiO2/Al2O3 - 20-40, источника Na, темплата, в том числе ГМИ, при отношениях H2O/SiO2 - предпочтительно 10-50, OH/SiO2 - предпочтительно 0.1-0.5, Na/SiO2 предпочтительно 0.1-1.0, ГМИ/SiO2 - 0.05-1.0;

2) кристаллизацию в условиях перемешивания в автоклаве при температуре от примерно 80 до примерно 225°С в течение времени, достаточном для того, чтобы кристаллизация произошла - от примерно 25 часов до примерно 60 дней;

3) отделение кристаллов от жидкости путем фильтрации и промывки водой;

4) термообработку (обжиг) с удалением темплата (ГМИ) при 370-925°С.

Удельная поверхность полученного цеолита - 400-494 м2/г, адсорбция воды - 11.7-16.8 мас. %, циклогексана - 4.6-14.6 мас. %, н-гексана - 11.4-19.0 мас. %. Содержание кристаллов (в смеси со связкой) - 2-90 мас. % (US №5334795, кл. МПК С07С 2/66, опубл. 02.08.1994). Полученный цеолит не является высокомодульным, т.е. соотношение SiO2/Al2O3 составляет 20-40.

Технической проблемой приготовления цеолита MWW (типа МСМ-22) являются низкие выходы - как правило, менее 50%, особенно при высоких модулях SiO2/Al2O3 (более 40), что связано, по-видимому, с высокой щелочностью раствора при высоких значениях SiO2/Al2O3.

Данная техническая проблема решается заявляемым изобретением посредством введения анионов фтора, что позволяет сохранить необходимое содержание катионов щелочного металла, с одной стороны, и уменьшить щелочность раствора.

Раскрытие изобретения

Техническим результатом заявляемого изобретения является повышение выхода высококристалличного цеолита до 47%-62%.

Технический результат достигается способом получения высокомодульного цеолита МСМ-22, включающим смешение компонентов - источника кремния, источника алюминия, источника натрия и темплата при мольном соотношении компонентов SiO2/Al2O3 - 40-70; OH/SiO2=0,1-0,3; Na/SiO2=0,3-0,6; ГМИ/SiO2=0,5; H2O/SiO2=40; F/SiO2=0,1-0,3. Смешивание водных растворов компонентов проводят последовательно, вводят фторид натрия до мольного соотношения F/SiO2 - 0,1-0,3. Источник кремния, как правило, добавляют в последнюю очередь. Кристаллизацию проводят в условиях перемешивания в автоклаве при температуре 150-170°С в течение 9-11 суток. Выделение кристаллов цеолита проводят путем фильтрации или центрифугирования с последующей промывкой деионизированной водой. Далее реакционную смесь высушивают (провяливают) при комнатной температуре до содержания влаги не более 10%, затем высушивают при температуре 120°C в течение 10-24 ч, с последующим прокаливанием полученного порошка. При этом прокаливание проводят двухстадийно - сначала нагревают до 300°С со скоростью 1,2-1,5°С/мин и выдерживают при этой температуре в течение 1-3 ч, а затем до 550-600°C со скоростью 2-10°С/мин и выдерживают при этой температуре в течение 1-6 ч. Дополнительно после смешения компонентов, полученную смесь подвергают ультразвуковому воздействию при частоте более 50 кГц в течение 1-2 ч для получения гомогенной смеси.

В качестве источника (соединений) кремния могут быть использованы растворы коллоидного диоксида кремния, жидкого стекла, тетраэтоксисилана, аэросила, ультрасила, раствор силиката натрия и др., и в качестве источника (соединения) алюминия - алюминат натрия, октадекагидрат сульфата алюминия, нонагидрат нитрата алюминия, изопропоксид алюминия, гидроксид алюминия, бемит и др., кроме этого, для регулирования щелочности смеси вводят, как правило, гидроксиды одновалентных металлов (натрия, калия, рубидия). В качестве темплата чаще всего используют гексаметиленимин, допустимо использование циклопентиламина, циклогексиламина, циклогептиламина и пиперидина.

Осуществление изобретения

Все используемые реагенты являются коммерчески доступными, все процедуры, если не оговорено особо, осуществляли при комнатной температуре или температуре окружающей среды, то есть в диапазоне от 18 до 25°C.

Предлагаемый способ реализуется следующим образом.

Для получения высокомодульных цеолитов МСМ-22 (SiO2/Al2O3=40-70) с высокой степенью кристалличности осуществляют замену части щелочи фторидом натрия, в результате чего щелочность среды снижается и происходит замена гидроксид-ионов на анионы фтора.

Реакционную смесь готовят последовательным смешением реагентов при перемешивании со скоростью 55-65 оборотов/мин. Мольные соотношения реагентов: SiO2/Al2O3=40-70; Na/SiO2=0,1-0,6; OH/SiO2=0,1-0,6; F/SiO2=0,1-0,3; ГМИ/SiO2=0,35-0,6; H2O/SiO2=18-60.

Кристаллизацию реакционной смеси проводят при ее перемешивании в течение 9-11 суток при температурах 150-170°C. Важно соблюдать температурный и временной режимы на протяжении всего процесса кристаллизации.

Реакционная смесь представляет собой белый порошок с черной маслянистой жидкостью наверху.

Для отделения порошка от реакционной смеси - двухфазной суспензии темно-коричневого цвета с верхней маслянистой фазой - в лабораторных условиях используют метод центрифугирования или фильтрования с использованием фильтра «синяя лента» (ТУ 2642-001-68085491-2011).

По мере приготовления образца цеолита порошок фильтруют с последующей отмывкой дистиллированной водой до рН 8-10 или отделяют порошок декантацией после процесса центрифугирования, также с последующими процедурами фильтрования и промывки дистиллированной водой.

При приготовлении цеолита в более крупных масштабах реакционную смесь отстаивают в инертной емкости подходящего объема в течение 5-6 ч и верхнюю маслянистую фазу, представляющую собой продукты засмоления темплата, удаляют декантацией. Для удаления реакционной смеси можно использовать нутч-фильтр с плотно уложенной пропиленовой тканью для фильтрования.

Далее полученный порошок сушат на воздухе (провяливают) при комнатной температуре до содержания остаточной влаги до 10% (12-24 ч в открытом пространстве), затем сушат при 120°C в течение 10-24 ч и прокаливают в муфельной печи в две стадии: сначала нагрев до 300°C со скоростью 1,2-1,5°C/мин и выдержка при этой температуре в течение 1-3 ч, а затем до 550-600°C со скоростью 2-10°C/мин и выдержка при этой температуре в течение 1-6 ч.

Готовый образец представляет собой порошок белого цвета, структуру которого подтверждают рентгенофазовым анализом.

Образец 1

В пластиковую емкость необходимого объема заливали 1,933 л дистиллированной воды и затем порционно засыпали 15,43 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %, где w - массовая доля соответствующего оксида в алюминате, масс. %) при перемешивании до полного растворения реактива.

Далее в эту же пластиковую емкость засыпали 21,36 г гидроксида натрия и 15,35 г фторида натрия, перемешивание также продолжали до полного растворения реактивов. Далее в образовавшуюся реакционную смесь приливали 180,92 г гексаметиленимина (ГМИ) и смесь перемешивали 30 мин.

Далее в емкость с полученной однородной смесью при перемешивании порционно засыпали 219,3 г аэросила и далее добавляли еще 0,7 л дистиллированной воды.

Далее реакционную смесь подвергали УЗ (ультразвуковому) воздействию в течение 1 ч (сила тока 1,2 А) при частоте 55 кГц (Ультразвуковой генератор УЗГ17-2,0/22М ООО «Ультразвуковая техника»).

Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту.

Герметично закрывали автоклав.

Температуру реакционной смеси поддерживали равной 150°C. Гидротермальную обработку (или кристаллизацию) реакционной смеси продолжали в течение 9 суток.

После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры.

Полученный продукт, представляющий собой мелкодисперсный порошок с маслянистой жидкостью на поверхности реакционной смеси, выделяли посредством фильтрования с использованием бумажного фильтра «синяя лента» и промывали водой до рН=8,0.

Полученный цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре до содержания остаточной влаги до 10%.

Полученный порошок сушили в сушильном шкафу (Е 28, Binder) при 120°C в течение 12 ч, затем прокаливали в муфельной печи (L5/11, Nabertherm) в следующем режиме: нагревали до 300°C (скорость подъема температуры - 1,5°C/мин) и выдерживали при 300°C в течение 2 ч; затем нагревали до 550°C (скорость подъема температуры - 4°C/мин) и выдерживали при данной температуре в течение 3 ч.

Получили цеолит с модулем (мольным соотношением) SiO2/Al2O3=40 с содержанием фтора 2,6 масс. % и степенью кристалличности 78%. Выход цеолита 58,5%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 2

Образец 2 готовят аналогично образцу 1.

Содержание фторида натрия составляло 23,0 г, гидроксида натрия - 14,1 г.

Получали цеолит с модулем SiO2/Al2O3=40 с содержанием фтора 3,8 масс. % и степенью кристалличности 80%. Выход цеолита 62,3%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 3

В пластиковую емкость заливали 1,933 л дистиллированной воды и затем порционно засыпали 12,34 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива.

Далее в пластиковую емкость засыпали 15,63 г гидроксида натрия и 23,02 г фторида натрия, перемешивание продолжали до полного растворения реактивов. Приливали 180,92 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 40 мин. Далее в емкость при перемешивании порционно засыпали 219,3 г аэросила и далее добавляли еще 0,7 л дистиллированной воды. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°С. Гидротермальную обработку продолжали в течение 9 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры.

Полученный продукт отделяли с помощью центрифугирования при скорости 3000 об/мин в течение 10 мин. Затем цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре до остаточной влаги 11%. Сушку порошка цеолита осуществляли при 120°С в течение 10 ч.

Прокаливание цеолита осуществляли в следующем режиме:

нагревали до 300°C со скоростью подъема температуры - 1,5°C/мин и выдерживали при данной температуре в течение 2 ч; затем нагревали до 600°C (скорость подъема температуры - 6°С/мин) и выдерживали при данной температуре в течение 4 ч.

Получали цеолит с модулем SiO2/Al2O3=50 с содержанием фтора 4,1 масс. % и степенью кристалличности 81%. Выход цеолита 55,3%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 4

В пластиковую емкость заливали 3,866 л дистиллированной воды и затем порционно засыпали 24,69 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива.

Далее в пластиковую емкость засыпали 16,62 г гидроксида натрия и 92,11 г фторида натрия, перемешивание также продолжали до полного растворения реактивов. Приливали 361,84 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 40 мин. Далее в емкость при перемешивании порционно засыпали 438,6 г аэросила и далее добавляли еще 1,4 л дистиллированной воды. Далее реакционную смесь подвергали УЗ (ультразвуковому) воздействию в течение 1,5 ч (сила тока 1,2 А) при частоте 65 кГц. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°С. Гидротермальную обработку продолжают в течение 9 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры.

Полученный продукт с помощью процесса фильтрования разделяли на жидкость и твердый остаток. Полученный цеолит переносили на горизонтальную поверхность и сушили при комнатной температуре в течение 15 ч до остаточного содержания влаги 10%. Сушку порошка цеолита осуществляли при 120°С в течение 12 ч. Затем высушенный цеолит прокаливали в следующем режиме: нагревали до 300°С со скоростью подъема температуры - 1,5°С/мин и выдерживали при данной температуре в течение 2 часов, а затем до 590°С (скорость подъема температуры - 6°С/мин) и выдерживали при данной температуре в течение 6 ч.

Получали цеолит с модулем SiO2/Al2O3=50 с содержанием фтора 7,3 масс. % и степенью кристалличности 79%. Выход цеолита 54,2%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 5

Образец 5 готовят аналогично образцу 4. Однако не проводили ультразвуковую обработку реакционной смеси до процесса кристаллизации. Температуру реакционной смеси поддерживали равной 155°С. Гидротермальную обработку продолжали в течение 9 суток. Получали цеолит с модулем SiO2/Al2O3=50 с содержанием фтора 7,3 масс. % и степенью кристалличности 83%. Выход цеолита 57,1%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 6

Образец 6 готовили аналогично образцу 4. Содержание фторида натрия составляло 61,4 г, гидроксида натрия - 16,6 г. Однако не проводили ультразвуковую обработку реакционной смеси до процесса кристаллизации. Температуру реакционной смеси поддерживали равной 160°С. Гидротермальную обработку продолжали в течение 9 суток.

Получали цеолит с модулем SiO2/Al2O3=50 с содержанием фтора 5,1 масс. % и степенью кристалличности 79%. Выход цеолита 53,2%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 7

В пластиковую емкость заливали 3,866 л дистиллированной воды и затем порционно засыпали 17,64 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива. Далее в пластиковую емкость засыпали 20,23 г гидроксида натрия и 61,40 г фторида натрия, перемешивание также продолжали до полного растворения реактивов. Приливали 361,84 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 30 мин. Далее в емкость при перемешивании порционно засыпали 438,6 г аэросила и далее добавляли еще 1,4 л дистиллированной воды. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°С. Гидротермальную обработку продолжают в течение 9 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры. Полученный продукт с помощью процесса фильтрования разделяли на жидкость и твердый остаток. Полученный цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре в течение 18 ч до остаточной влаги 10%. Сушку порошка цеолита осуществляют при 120°С в течение 24 ч.

Прокаливание высушенного цеолита осуществляли в следующем режиме: нагревали до 300°С со скоростью подъема температуры 1,5°С/мин и выдерживали при данной температуре в течение 2 ч; затем до 580°С (скорость подъема температуры - 6°С/мин) и выдерживали при данной температуре в течение 1 ч.

Получали цеолит с модулем SiO2/Al2O3=70 с содержанием фтора 5,2 масс. % и степенью кристалличности 80%. Выход цеолита 46,5%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 8

Образец 8 готовят аналогично образцу 1.

Ультразвуковую обработку реакционной смеси не проводили.

Получали цеолит с модулем SiO2/Al2O3=40 с содержанием фтора 2,6 масс. % и степенью кристалличности 86%. Выход цеолита 64,1%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 9

Образец 9 готовят аналогично образцу 6.

Реакционную смесь подвергали УЗ (ультразвуковому) воздействию в течение 2 ч (сила тока 1,2 А) при частоте 65 кГц. Температуру реакционной смеси поддерживали равной 150°С. Гидротермальную обработку продолжали в течение 11 суток.

Получали цеолит с модулем SiO2/Al2O3=50 с содержанием фтора 5,1 масс. % и степенью кристалличности 86%. Выход цеолита 64,1%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 10

В пластиковую емкость заливали 3,866 л дистиллированной воды и затем порционно засыпали 17,64 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива. Далее в пластиковую емкость засыпали 49,48 г гидроксида натрия и 30,70 г фторида натрия, перемешивание также продолжали до полного растворения реактивов. Приливали 361,84 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 30 мин. Далее в емкость при перемешивании порционно засыпали 438,6 г аэросила и далее добавляли еще 1,4 л дистиллированной воды. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°C. Гидротермальную обработку продолжали в течение 11 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры. Полученный продукт с помощью процесса фильтрования разделяли на жидкость и твердый остаток. Полученный цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре в течение 23 ч до остаточного содержания влаги 10%. Сушку порошка цеолита осуществляют при 120°С в течение 15 ч.

Прокаливание высушенного цеолита осуществляли в следующем режиме: нагревали до 300°С со скоростью подъема температуры - 1,5°С/мин и выдерживали при данной температуре в течение 2 ч; затем до 590°С (скорость подъема температуры - 10°С/мин) и выдерживали при данной температуре в течение 4 ч.

Получали цеолит с модулем SiO2/Al2O3=70 с содержанием фтора 2,6 масс. % и степенью кристалличности 77%. Выход цеолита 60,8%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 11 (сравнительный)

В пластиковую емкость заливали 1,933 л дистиллированной воды и затем порционно засыпали 12,34 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива. Далее в пластиковую емкость засыпали 37,55 г гидроксида натрия, перемешивание также продолжали до полного растворения реактива. Приливали 180,92 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 40 мин. Далее в емкость при перемешивании порционно засыпали 219,3 г аэросила и далее добавляли еще 0,7 л дистиллированной воды. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°С. Гидротермальную обработку продолжали в течение 9 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры. Полученный продукт с помощью процесса фильтрования разделяли на жидкость и твердый остаток. Полученный цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре до остаточной влаги 10%. Сушку порошка цеолита осуществляют при 120°С в течение 12 ч.

Прокаливание полученного цеолита осуществляли в следующем режиме: нагревали до 300°С со скоростью подъема температуры - 1,5°С/мин и выдерживании при данной температуре в течение 2 ч; затем до 600°С (скорость подъема температуры - 6°С/мин) и выдерживании при данной температуре в течение 3 ч.

Получали цеолит с модулем SiO2/Al2O3=50 и степенью кристалличности 75%. Выход цеолита 32,2%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 12 (сравнительный)

Образец 12 готовили аналогично образцу 11.

Температуру реакционной смеси поддерживали равной 170°С. Гидротермальную обработку продолжали в течение 11 суток.

Получали цеолит с модулем SiO2/Al2O3=50 и степенью кристалличности 53%. Выход цеолита 32,7%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

Образец 13 (сравнительный)

В пластиковую емкость заливали 3,866 л дистиллированной воды и затем порционно засыпали 17,64 г алюмината натрия (химический состав: w(Al2O3)=60,4 масс. %; w(Na2O)=39,6 масс. %) при перемешивании до полного растворения реактива. Далее в пластиковую емкость засыпали 20,23 г гидроксида натрия и 153,5 г фторида натрия, перемешивание также продолжали до полного растворения реактивов. Приливали 361,84 г гексаметиленимина (ГМИ), реакционную смесь перемешивали 40 мин. Далее в емкость при перемешивании порционно засыпали 438,6 г аэросила и далее добавляли еще 1,4 л дистиллированной воды. Реакционную смесь перемещали в тефлоновый стакан-вкладыш, помещенный в стальной автоклав, и устанавливали скорость перемешивания 60 оборотов в минуту. Герметично закрывали автоклав. Температуру реакционной смеси поддерживали равной 150°C. Гидротермальную обработку продолжали в течение 11 суток. После завершения процесса кристаллизации выключали обогрев автоклава, охлаждали его естественным образом до комнатной температуры. Полученный продукт с помощью процесса фильтрования разделяли на жидкость и твердый остаток. Полученный цеолит переносили на горизонтальную поверхность и сушили (провяливали) при комнатной температуре в течение 20 ч. Сушку порошка цеолита осуществляют при 120°C в течение 12 ч.

Прокаливание полученного цеолита осуществляли в следующем режиме: нагревали до 300°С со скоростью подъема температуры - 1,5°С/мин и выдерживали при данной температуре в течение 2 ч; затем до 600°С (скорость подъема температуры - 6°С/мин) и выдерживали при данной температуре в течение 3 ч.

Получали цеолит с модулем SiO2/Al2O3=70 с содержанием фтора 11,0 масс. % и степенью кристалличности 32%. Выход цеолита 20,5%. Качество получаемого цеолита оценивали методом рентгеноструктурного анализа.

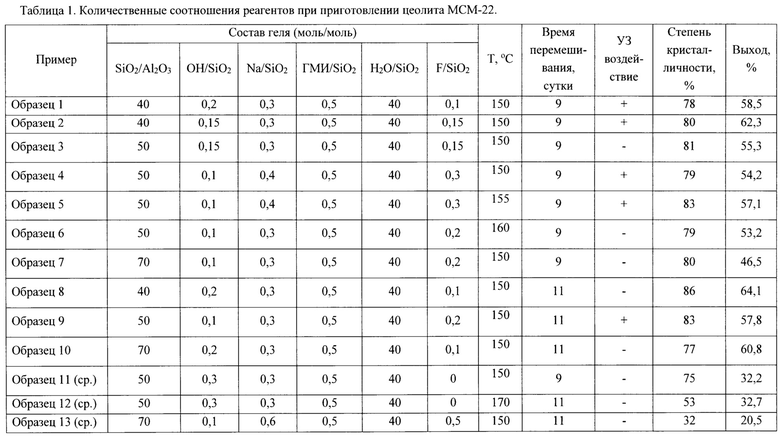

Количественные соотношения реагентов при приготовлении цеолита МСМ-22 представлены в таблице 1.

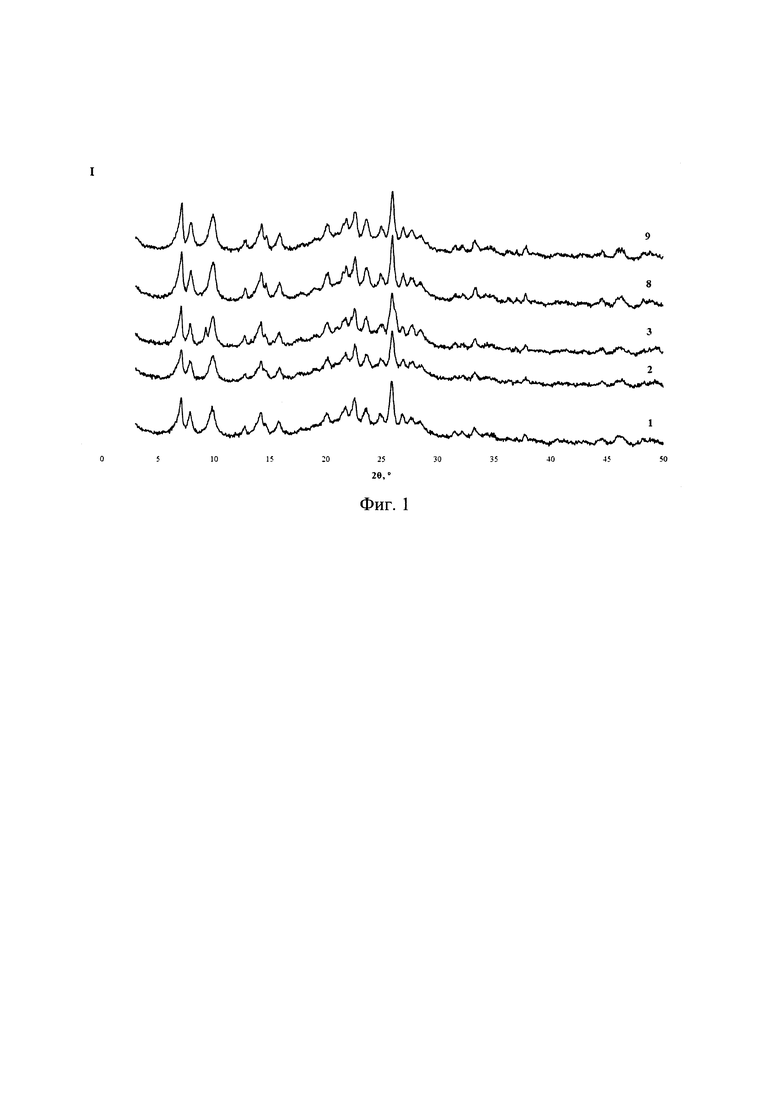

Дифрактограммы образцов 1, 2, 3, 8 и 9 представлены на фиг. 1.

Таким образом, заявляемым способом получен высокомодульный цеолит МСМ-22 с выходом высококристалличного цеолита до 47%-62%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

| ЦЕОЛИТ ТИПА MWW И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2740381C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ МСМ-22 БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2825324C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ BEA БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2830125C1 |

| Способ получения кристаллического цеолита семейства пентасил путем межцеолитных превращений. | 2021 |

|

RU2778923C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| Способ получения цеолита со структурой типа ферриерит | 2023 |

|

RU2807864C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| СИНТЕТИЧЕСКИЙ ПОРИСТЫЙ КРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2312063C1 |

Изобретение относится к области получения цеолитов и может быть применено для получения катализаторов на основе молекулярных сит, в частности, для алкилирования или трансалкилирования. Способ получения высокомодульного цеолита МСМ-22 включает смешение компонентов - источника кремния, источника алюминия, источника натрия и темплата в мольном соотношении SiO2/Al2O3 - 40-70, кристаллизацию в условиях перемешивания в автоклаве при повышенной температуре, выделение кристаллов цеолита путем фильтрации и промывки водой и прокаливание выделенного цеолита при температуре прокаливания 550-600°С. При смешении компонентов дополнительно вводят фторид натрия до мольного соотношения F/SiO2 - 0,1-0,3. Кристаллизацию проводят в течение 9-11 суток при температуре 150-170°C. Высушенный цеолит прокаливают в две стадии – сначала при температуре 300°C в течение 1-3 ч, затем при температуре 550-600°С в течение 1-6 часов. Обеспечивается повышение выхода высококристалличного цеолита до 47-62 %. 4 з.п. ф-лы, 1 ил., 1 табл., 13 пр.

1. Способ получения высокомодульного цеолита МСМ-22, включающий смешение компонентов - источника кремния, источника алюминия, источника натрия и темплата в мольном соотношении SiO2/Al2O3 - 40-70, кристаллизацию в условиях перемешивания в автоклаве при повышенной температуре, выделение кристаллов цеолита путем фильтрации и промывки водой, прокаливание выделенного цеолита при температуре 550-600°C, отличающийся тем, что при смешении компонентов вводят фторид натрия до мольного соотношения F/SiO2 - 0,1-0,3, кристаллизацию ведут в течение 9-11 суток при температуре 150-170°C, после выделения цеолита из реакционной смеси его высушивают, а затем прокаливают в две стадии - сначала при температуре 300°C в течение 1-3 ч, а затем при температуре 550-600° в течение 1-6 часов.

2. Способ по п. 1, отличающийся тем, что высушивание проводят сначала при комнатной температуре до содержания влаги не более 10%, а затем при температуре 120°C в течение 10-24 ч.

3. Способ по п. 1, отличающийся тем, что на стадии прокаливания температуру до 300°C повышают со скоростью 1,2-1,5°C/мин.

4. Способ по п. 1, отличающийся тем, что на стадии прокаливания температуру до 550-600° повышают со скоростью 2-10°C/мин.

5. Способ по п. 1, отличающийся тем, что после смешения компонентов проводят ультразвуковую обработку смеси при частоте более 50 кГц в течение 1-2 ч.

| US 5334795 A, 02.08.1994 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА | 2016 |

|

RU2620431C1 |

| СИНТЕЗ ЦЕОЛИТА ТИПА AEI | 2014 |

|

RU2672744C2 |

| US 4898661 A, 06.02.1990. | |||

Авторы

Даты

2021-01-19—Публикация

2019-12-13—Подача