(Л

4;: 4

СО

i;o

7S

цзцг.1

в устройстве, а в резьбовые отверстия 5 шаблона I ввинчивают болты 6, проходящие через отверстия 7 конца проволоки 8, который и зажимают таким образом. Сечению проволоки заранее придают форму правильного четырехугольника. Производят намотку проволоки на шаблон 1 с одновременным поджатием витков «один к другому И к поверхности шаблона. Устройство для осуществления способа содержит привод вращения 9 шаблона 1 и направляющую с узлом натяжения проволоки, например, в виде пластин 12 с пазами 13,установленных в держателе I4 узла натяжения 1I, имеющего возможность перемещаться на направ- ляющей от приводного винта 15, кинематически связанного с приводом вращения 9. Устройство снабжено узлом поджатия 16 проволоки, вьтол- ненным в виде кдрпуса 17, установленного на направляющей с возможностью синхронного перемещения вместе с узлом натяжения 11. При этом на корпусе 17 установлен кронштейн 18 с закрепленным на нем поджимающим механизмом 19. Корпус 17 узла поджатия 16 соединен с узлом натяжения с возможностью изменения расстояния между Ними. При этом корпус 17 снабжен собственной направляющей 22 и винтовым приводом 23, соединенным с кронштейном 18. 2 с. и 3 з.п. ф-лы, ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гидродинамической установки | 1986 |

|

SU1335632A1 |

| Способ изготовления гидродинамической установки | 1987 |

|

SU1564260A2 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Устройство для наложения витковой изоляции и намотки катушек электрических машин | 1984 |

|

SU1197012A1 |

| Намоточная головка | 1980 |

|

SU930405A2 |

| Установка для сборки и контактной сварки труб со спиральными ребрами | 1990 |

|

SU1816597A1 |

| Способ формования катушки роторной обмотки турбогенератора с полным водяным охлаждением и линия для его осуществления | 1990 |

|

SU1737638A1 |

| Устройство для перемотки и очистки проволоки | 1983 |

|

SU1224039A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ СПИРАЛИ | 2004 |

|

RU2257976C1 |

Изобретение относится к области строительства гидротехнических сооружений, в частности, к изготов- дению гидросиловых установок и тоннелей, и позволяет повысить срок их службы и надежность. Заранее изготовленный шаблон 1, рабочая поверхность 2 которого геометрически повторяет внутреннюю поверхность части установки, подготавливают к намотке. При этом цапфы 3 и 4 устанавливают

1

Изобретение относится к строи - тельству гидротехнических сооружений, в частности к изготовлению гидросиловых установок и тоннелей, экспериментальньк гидродинамических установок, а также конструкций устройств для проведения различных физических процессов.

Цель изобретения - повьщгение срока службы и надежности гидродинамической, установки.

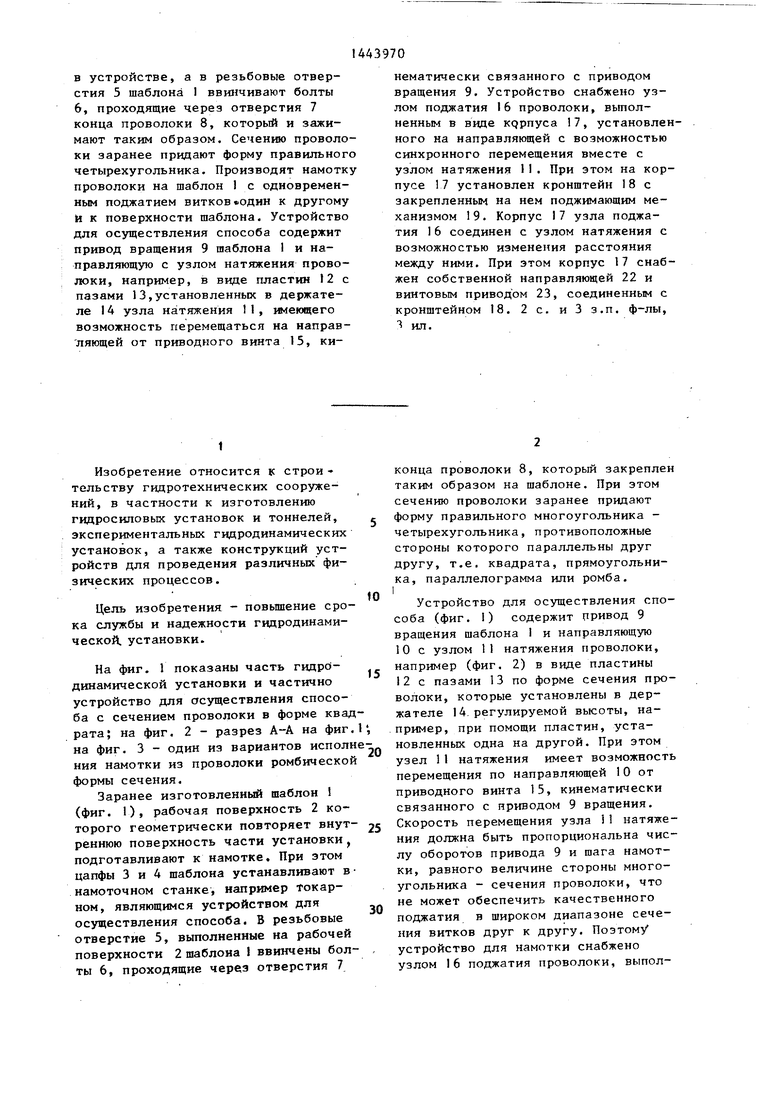

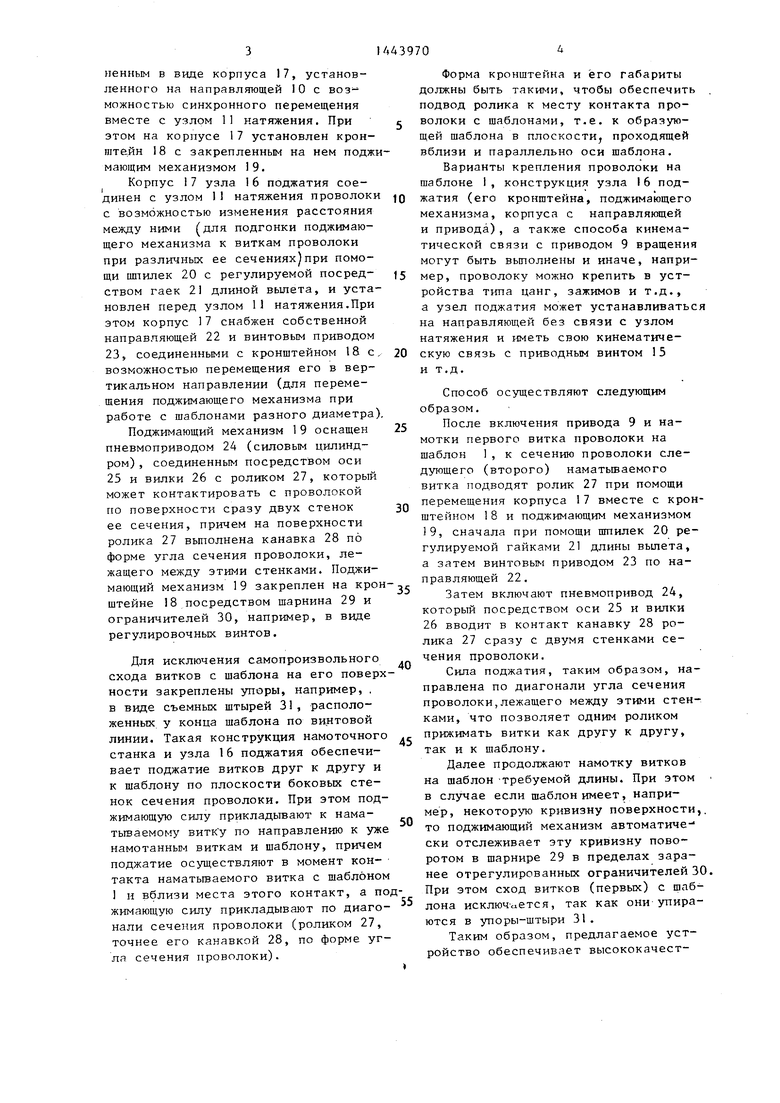

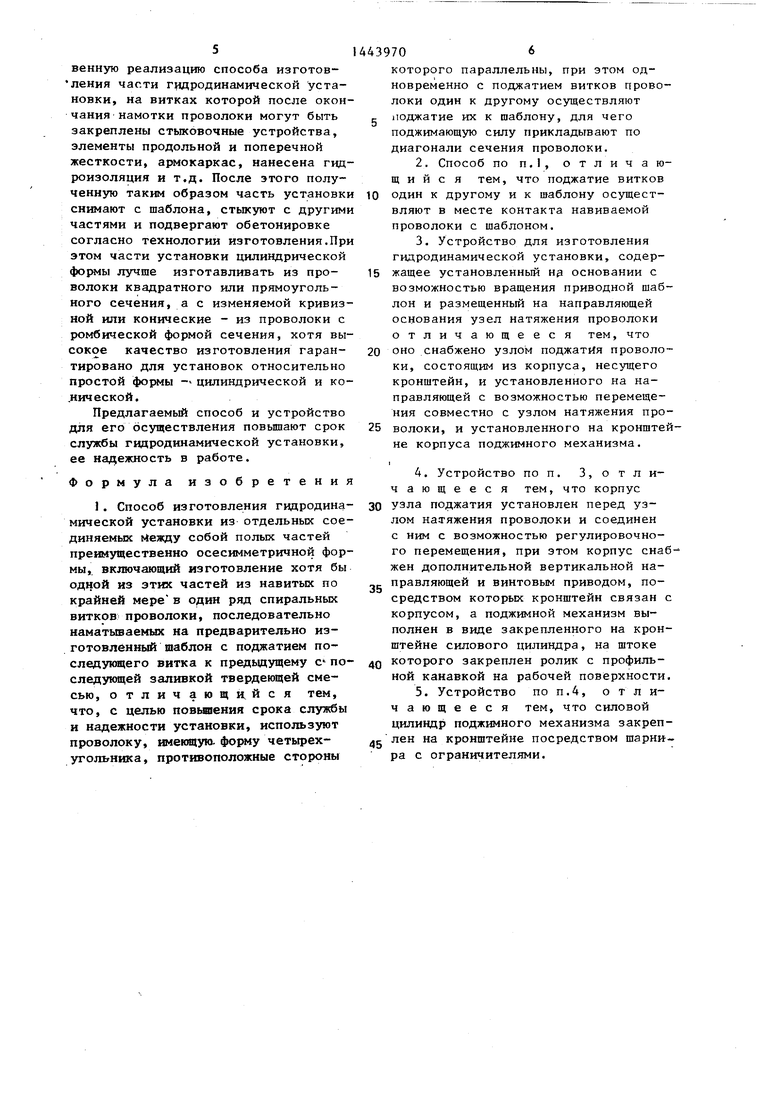

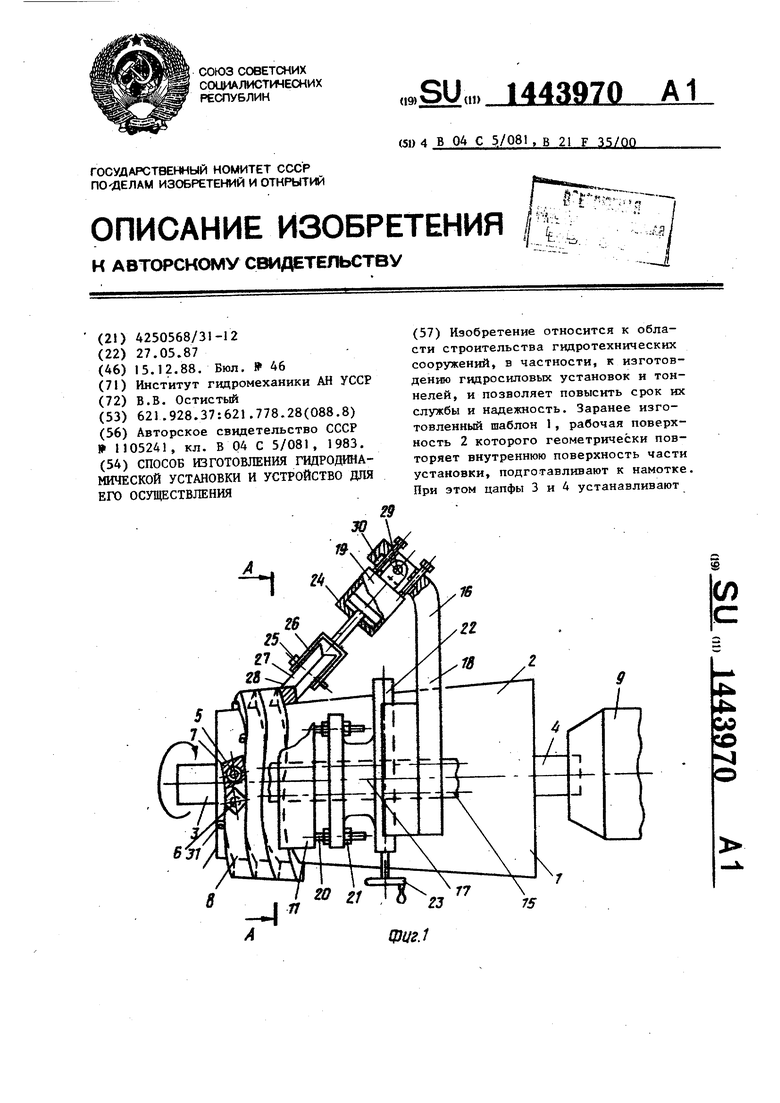

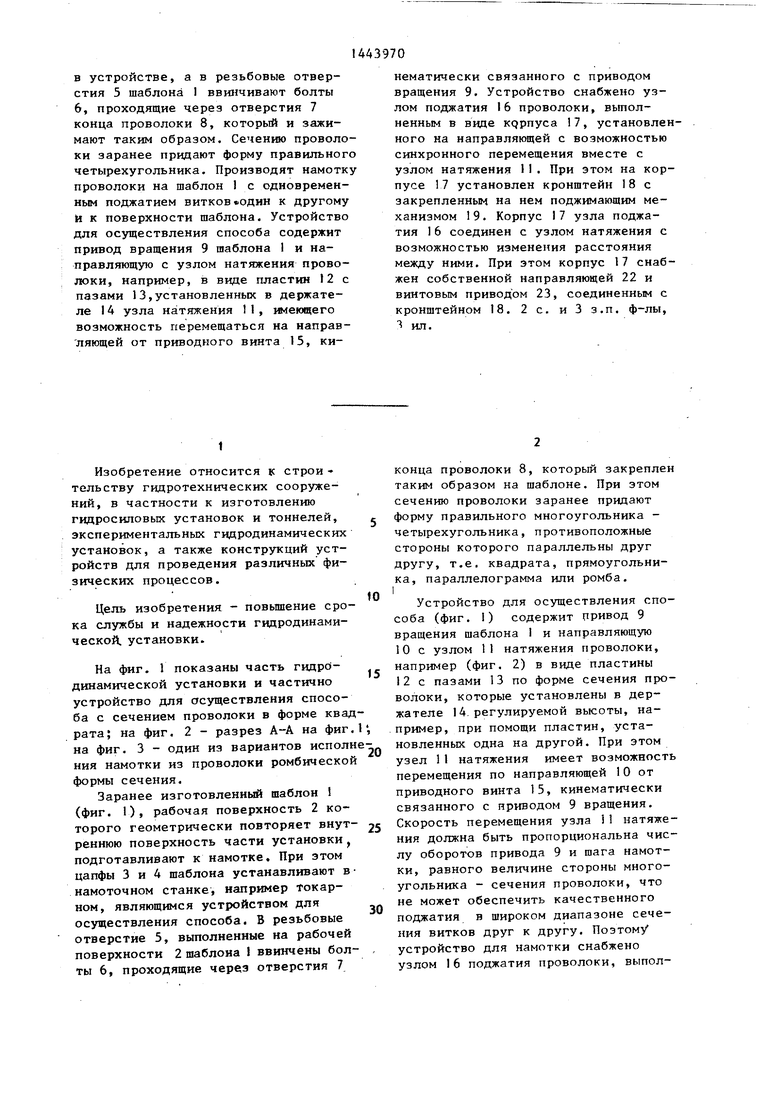

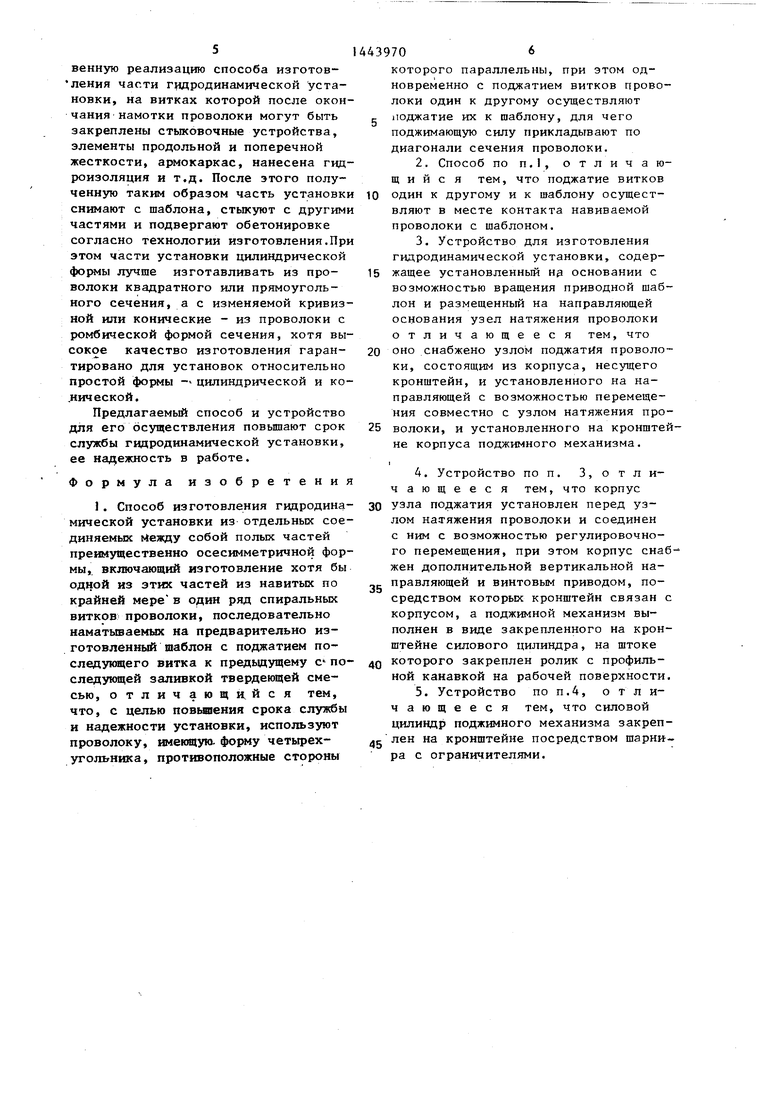

На фиг. 1 показаны часть гидрс - динамической установки и частично устройство для осуществления способа с сечением проволоки в форме квадрата; на фиг. 2 - разрез А-А на фиг. на фиг. 3 - один из вариантов исполнния намотки из проволоки ромбической формы сечения.

Заранее изготовленный шаблон 1 (фиг. 1), рабочая поверхность 2 которого геометрически повторяет внут- реннюю поверхность части установки, подготавливают к намотке. При этом цапфы 3 и 4 шаблона устанавливают в намоточном станке, например токарном, являющимся устройством для осуществления способа. В резьбовые отверстие 5, выполненные на рабочей поверхности 2щаблона I ввинчены болты 6, проходящие через отверстия 7

0

5

5 Q

конца проволоки 8, который закреплен таким образом на шаблоне. При этом сечению проволоки заранее придают форму правильного многоугольника - ч е тырехуг ОЛЬ ник а, и ро т ив оположные стороны которого параллельны друг другу, т.е. квадрата, прямоугольника, параллелограмма или ромба. I

Устройство для осуществления способа (фиг. ) содержит прнвод 9 вращения шаблона 1 и направляющую 10 с узлом 11 натяжения проволоки, например (фиг. 2) в виде пластины 12 с пазами 13 по форме сечения проволоки, которые установлены в держателе 14. регулируемой высоты, например, при помощи пластин, установленных одна на другой. При этом узел 11 натяжения имеет возможность перемещения по направляющей 10 от приводного винта 15, кинематически связанного с приводом 9 вращения. Скорость перемещения узла i1 натяжения должна быть пропорциональна числу оборотов привода 9 и шага намотки, равного величине стороны многоугольника - сечения проволоки, что не может обеспечить качественного поджатия в широком диапазоне сечения витков друг к другу. Поэтому устройство для намотки снабжено узлом 16 поджатия проволоки, выполпенным в виде корпуса 17, установленного на направляющей 10 с возможностью синхронного перемещения вместе с узлом 11 натяжения. При этом на корпусе 17 установлен кронштейн 18 с закрепленным на нем поджимающим механизмом 19.

Корпус 17 узла 16 поджатия соединен с узлом 1I натяжения проволоки с возможностью изменения расстояния между ними (для подгонки поджимающего механизма к виткам проволоки при различных ее сечениях)при помощи шпилек 20 с регулируемой посредством гаек 21 длиной вылета, и установлен перед узлом 11 натяжения.При этом корпус 17 снабжен собственной направляющей 22 и винтовым приводом 23, соединенными с кронштейном 18 с, возможностью перемещения его в вертикальном направлении (для перемещения поджимающего механизма при работе с шаблонами разного диаметра)

Поджимающий механизм 19 оснащен пневмоприводом 24 (силовым цилиндром) , соединенным посредством оси 25 и вилки 26 с роликом 27, который может контактировать с проволокой по поверхности сразу двух стенок ее сечения, причем на поверхности ролика 27 вьтолнена канавка 28 по форме угла сечения проволоки, лежащего между этими стенками. Поджимающий механизм 19 закреплен на кронштейне 18 посредством шарнина 29 и ограничителей 30, например, в виде регулировочных винтов.

Для исключения самопроизвольного схода витков с щаблона на его поверхности закреплены упоры, например, , в виде съемных штырей 31, расположенных у конца щаблона по винтовой линии. Такая конструкция намоточного станка и узла 16 поджатия обеспечивает поджатие витков друг к другу и к шаблону по плоскости боковых стенок сечения проволоки. При этом поджимающую силу прикладывают к нама- тьгоаемому витк у по направлению к уже намотанным виткам и шаблону, причем поджатие осуществляют в момент кон- такта наматьшаемого витка с шаблоном 1 и вблизи места этого контакт, а по жимающую силу прикладывают по диагонали сечения проволоки (роликом 27, точнее его канавкой 28, по форме угла сечения проволоки).

0

5

0

5

0

5

0

5

0

5

Форма кронштейна и его габариты должны быть , чтобы обеспечить подвод ролика к месту контакта проволоки с шаблонами, т.е. к образующей шаблона в плоскости, проходящей вблизи и параллельно оси шаблона.

Варианты крепления проволоки на шаблоне 1, конструкция узла 16 поджатия (его кронштейна, поджимающего механизма, корпуса с направляющей и привода), а также способа кинематической связи с приводом 9 вращения могут быть выполнены и иначе, например, проволоку можно крепить в устройства типа цанг, зажимов и т.д., а узел поджатия может устанавливаться на направляющей без связи с узлом натяжения и иметь свою кинематическую связь с приводным винтом 15 и т.д.

Способ осуществляют следующим образом.

После включения привода 9 и намотки первого витка проволоки на шаблон 1, к сечению проволоки следующего (второго) наматьшаемого витка подводят ролик 27 при помощи перемещения корпуса 17 вместе с кронштейном 18 и поджимающим механизмом 9, сначала при помощи шпилек 20 регулируемой гайками 21 длины вылета, а затем винтовым приводом 23 по направляющей 22.

Затем включают пневмопривод 24, который посредством оси 25 и вилки 26 вводит в контакт канавку 28 ролика 27 сразу с двумя стенками сечения проволоки.

Сила поджатия, таким образом, направлена по диагонали угла сечения проволоки,лежащего между этими стенками, что позволяет одним роликом прижимать витки как другу к другу, так и к шаблону.

Далее продолжают намотку витков на шаблон -требуемой длины. При этом в случае если шаблон имеет, например, некоторую кривизну поверхности,, то поджимающий механизм автоматиче- ски отслеживает эту кривизну поворотом в шарнире 29 в пределах заранее отрегулированных ограничителей 30. При этом сход витков (первых) с шаблона исключ 1ется, так как они упираются в упоры-штыри 31 .

Таким образом, предлагаемое устройство обеспечивает высококачест5

венную реализацию способа изготов- ления части гидродинамической Установки, на витках которой после окончания намотки проволоки могут быть закреплены стьжовочные устройства, элементы продольной и поперечной жесткости, армокаркас, нанесена гидроизоляция и т.д. После этого полученную таким образом часть установки снимают с шаблона, стыкуют с другими частями и подвергают обетонировке согласно технологии изготовления.При этом части установки цилиндрической формы лучше изготавливать из проволоки квадратного или прямоугольного сечения, а с изменяемой кривизной или конические - из проволоки с ромбической формой сечения, хотя высокое качество изготовления гарантировано для установок относительно простой формы - цилиндрической и ко- .нической.

Предлагаемый способ и устройство для его осуществления повышают срок службы гидродинамической установки, ее нa з eжнocть в работе.

Формула изобретения

439706

которого параллельны, при этом одновременно с поджатием витков проволоки один к другому осуществляют g поджатие их к шаблону, для чего поджимающую силу прикладывают по диагонали сечения проволоки.

10 один к другому и к шаблону осуществляют в месте контакта навиваемой проволоки с шаблоном.

20 оно снабжено узлом поджатИя проволоки, состоящим из корпуса, несущего кронштейн, и установленного на направляющей с возможностью перемещения совместно с узлом натяжения про25 волоки, и установленного на кронштейне корпуса поджимного механизма.

I

35

2U

фиг.2

А-А

| Способ изготовления корпуса гидроциклона | 1983 |

|

SU1105241A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-27—Подача