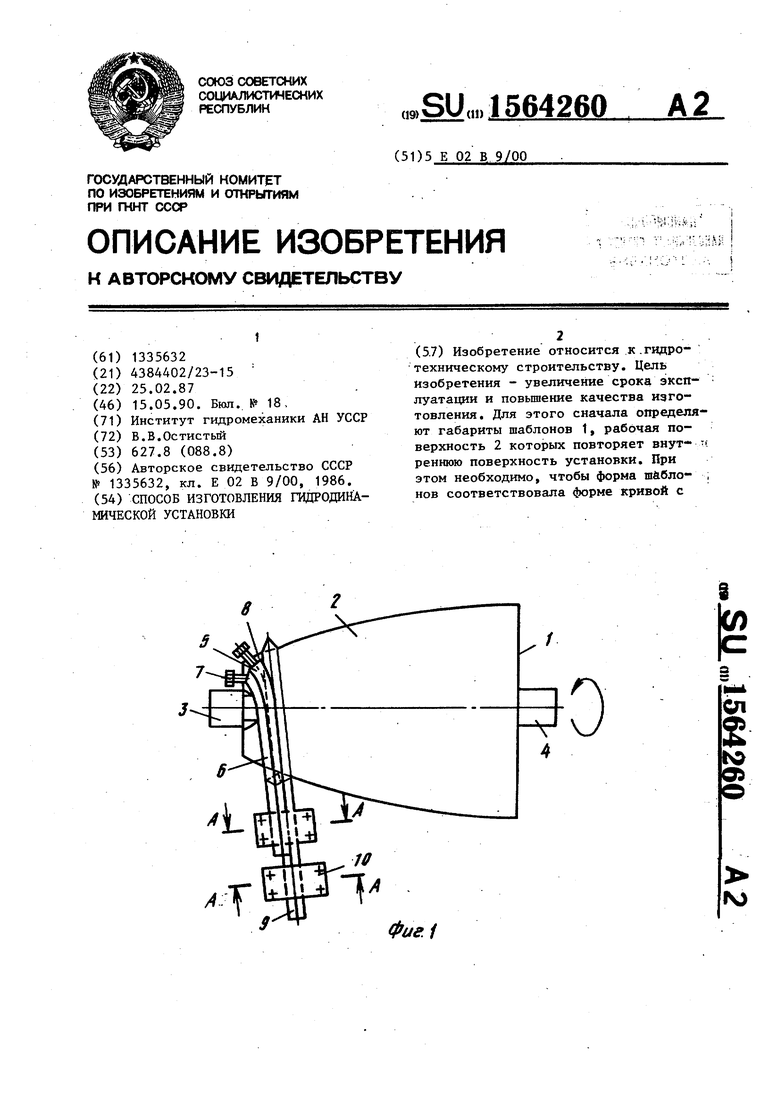

Изобретение относится к гидротех- йическому строительству, в частности к изготовлению гидросиловых установок, тоннелей и водоводов, экспериментальных гидродинамических устано- рок, а также, устройств для проведе- |шя различных физических процессов, например, гидроциклонов для разделения двухфазных потоков.

Цель изобретения - увеличение срока эксплуатации и повышение качества Изготовления.

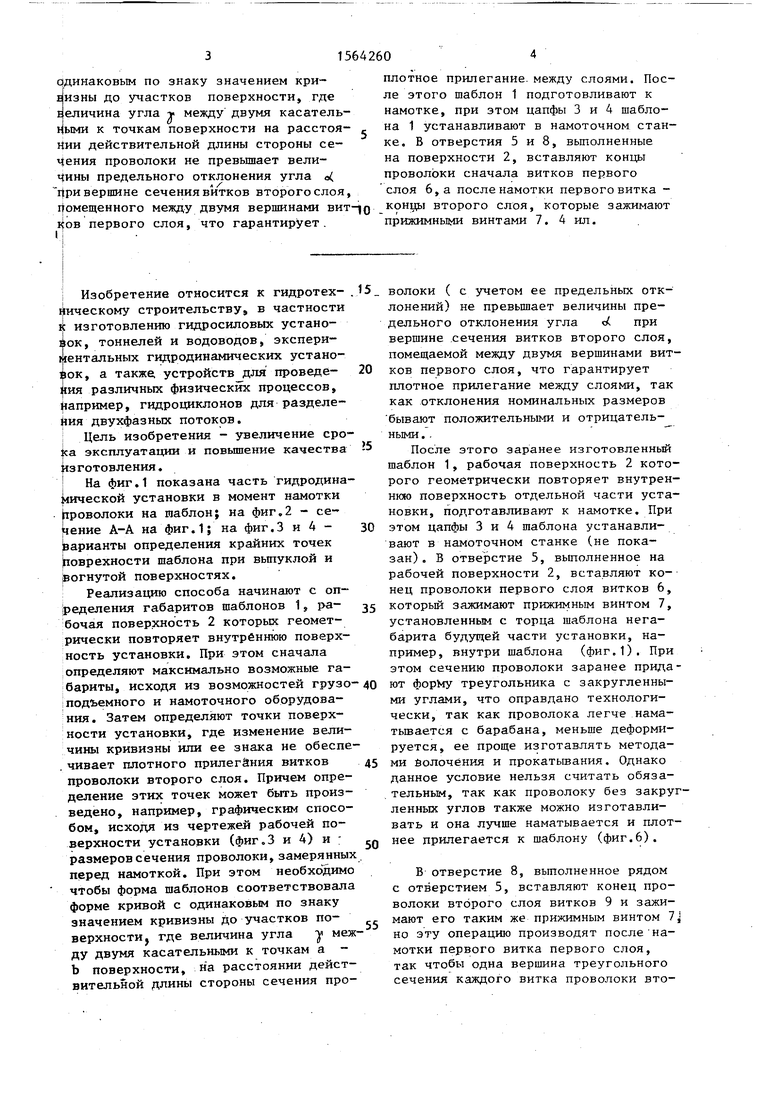

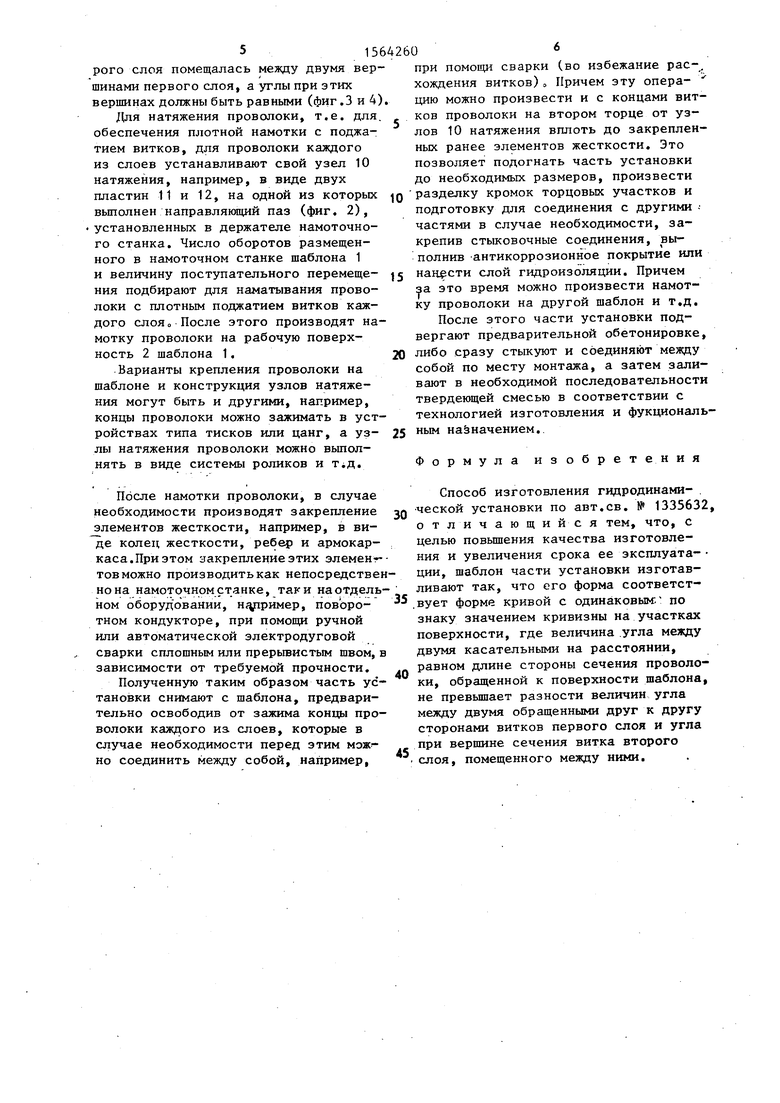

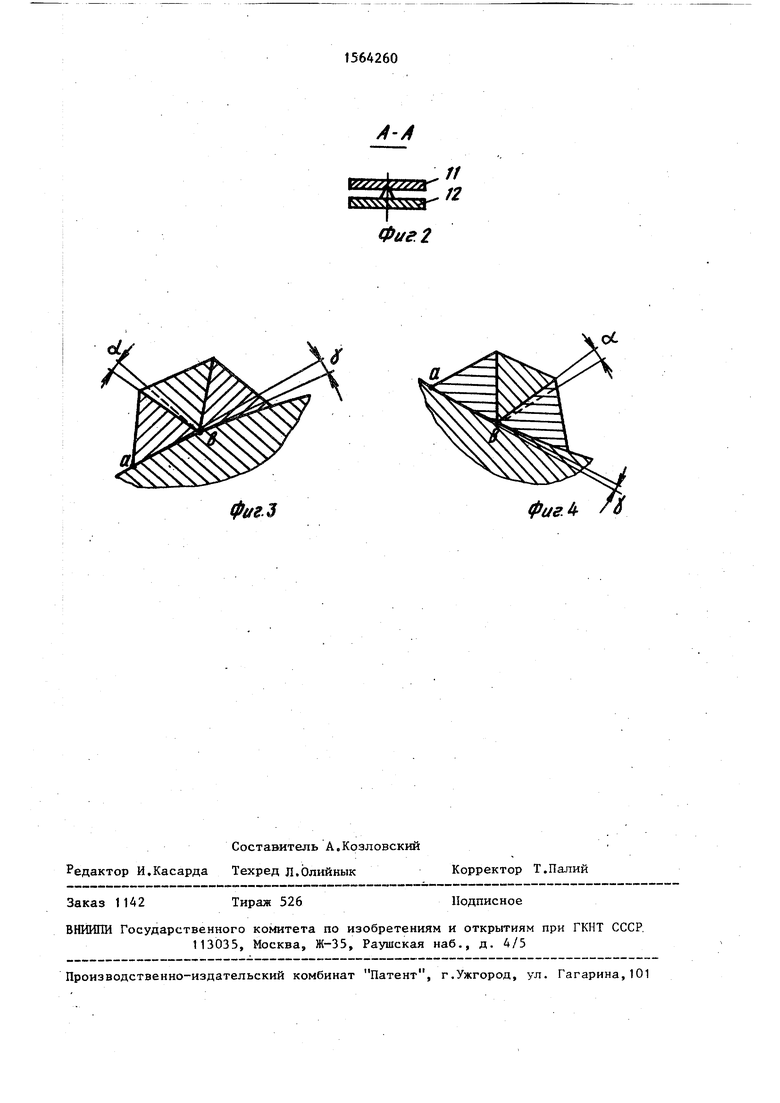

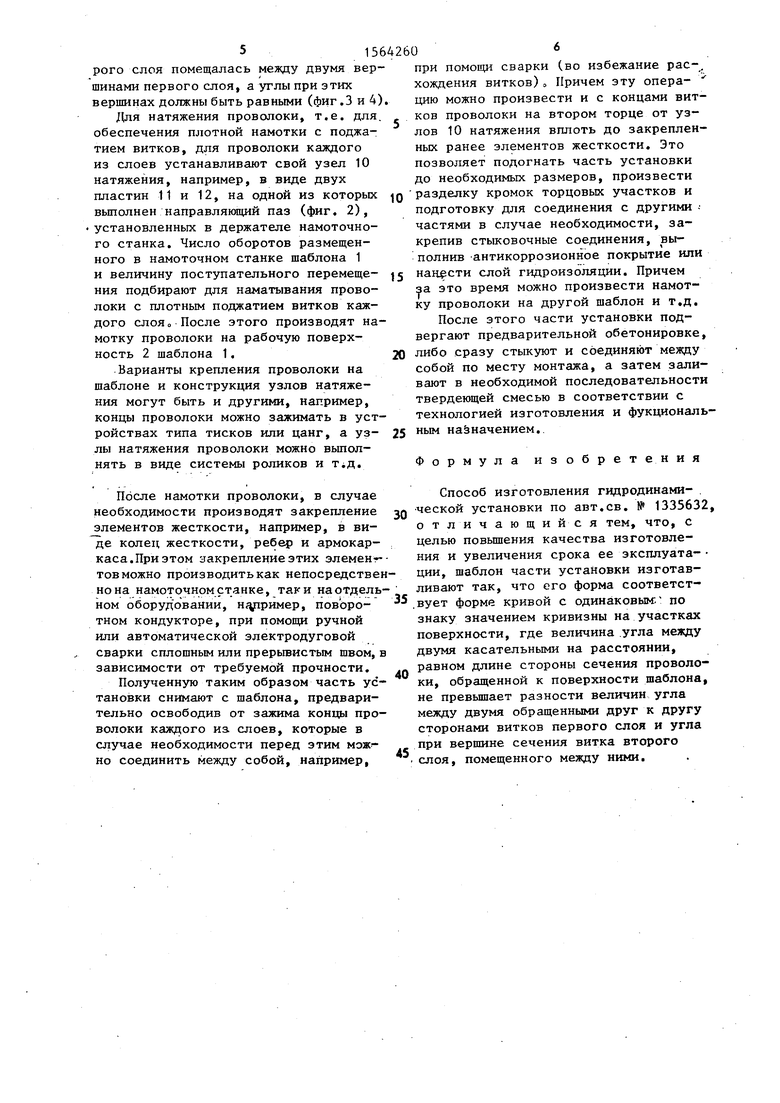

1 На фиг.1 показана часть гидродинамической установки в момент намотки Проволоки на шаблон; на фиг.2 - сечение А-А на фиг.1j на фиг. 3 и 4 - |варианты определения крайних точек роврехности шаблона при выпуклой и рогнутой поверхностях.

Реализацию способа начинают с определения габаритов шаблонов 1, рабочая поверхность 2 которых геометрически повторяет внутреннюю поверхность установки. При этом сначала определяют максимально возможные габариты, исходя из возможностей грузо- подъемного и намоточного оборудования. Затем определяют точки поверхности установки, где изменение величины кривизны или ее знака не обеспечивает плотного прилегйния витков проволоки второго слоя. Причем определение этих точек может быть произведено, например, графическим способом, исходя из чертежей рабочей поверхности установки (фиг.З и 4) и размеров сечения проволоки,замерянных перед намоткой. При этом необходимо чтобы форма шаблонов соответствовала форме кривой с одинаковым по знаку значением кривизны до участков поверхности, где величина угла -у между двумя касательными к точкам а - Ъ поверхности, на расстоянии действительной длины стороны сечения про

0

5

0

5

5.

0 5

0

5

волоки ( с учетом ее предельных отклонений) не превышает величины предельного отклонения угла «( при вершине сечения витков второго слоя, помещаемой между двумя вершинами витков первого слоя, что гарантирует плотное прилегание между слоями, так как отклонения номинальных размеров бывают положительными и отрицательными. После этого заранее изготовленный шаблон 1, рабочая поверхность 2 которого геометрически повторяет внутреннюю поверхность отдельной части установки, подготавливают к намотке. При этом цапфы 3 и 4 шаблона устанавливают в намоточном станке (не показан) . В отверстие 5, выполненное на рабочей поверхности 2, вставляют конец проволоки первого слоя витков 6, который зажимают прижимным винтом 7, установленным с торца шаблона негабарита будущей части установки, например, внутри шаблона (фиг.1). При этом сечению проволоки заранее прида - ют форму треугольника с закругленными углами, что оправдано технологически, так как проволока легче наматывается с барабана, меньше деформируется, ее проще изготавлять методами волочения и прокатывания. Однако данное условие нельзя считать обязательным, так как проволоку без закругленных углов также можно изготавливать и она лучше наматывается и плотнее прилегается к шаблону (фиг.6).

В отверстие 8, выполненное рядом с отверстием 5, вставляют конец проволоки второго слоя витков 9 и зажимают его таким же прижимным винтом 7J но эту операцию производят после намотки первого витка первого слоя, так чтобы одна вершина треугольного сечения каждого витка проволоки второго слоя помещалась между двумя вершинами первого слоя, а углы при этих вершинах должны быть равными (фиг.З и 4)

Для натяжения проволоки, т.е. для. обеспечения плотной намотки с поджа- тием витков, для проволоки каждого из слоев устанавливают свой узел 10 натяжения, например, в виде двух пластин 11 и 12, на одной из которых выполнен направляющий паз (фиг. 2), установленных в держателе намоточного станка. Число оборотов размещенного в намоточном станке шаблона 1 и величину поступательного перемещения подбирают для наматывания проволоки с плотным поджатием витков каждого слоя0 После этого производят намотку проволоки на рабочую поверхность 2 шаблона 1.

Варианты крепления проволоки на шаблоне и конструкция узлов натяжения могут быть и другими, например, концы проволоки можно зажимать в устройствах типа тисков или цанг, а узлы натяжения проволоки можно выполнять в виде системы роликов и т.д.

После намотки проволоки, в случае необходимости производят закрепление элементов жесткости, например, в ви- де колец жесткости, ребер и армокар- каса.При этом закрепление этих элемен- тов можно производить как непосредственно на намоточном станке, так и наотдель- ном оборудовании, на/тример, пов оро- тном кондукторе, при помощи ручной или автоматической электродуговой сварки сплошным или прерывистым швом, в зависимости от требуемой прочности.

Полученную таким образом часть установки снимают с шаблона, предварительно освободив от зажима концы проволоки каждого иа слоев, которые в случае необходимости перед этим можно соединить между собой, например,

5

0

5

0

5

при помощи сварки (во избежание рас-, хождения витков)„ Причем эту опера- цию можно произвести и с концами витков проволоки на втором торце от узлов 10 натяжения вплоть до закрепленных ранее элементов жесткости. Это позволяет подогнать часть установки до необходимых размеров, произвести разделку кромок торцовых участков и подготовку для соединения с другими - частями в случае необходимости, закрепив стыковочные соединения, выполнив антикоррозионное покрытие или нанести слой гидроизоляции. Причем за это время можно произвести намотку проволоки на другой шаблон и т.д. После этого части установки подвергают предварительной обетонировке, либо сразу стыкуют и соединяют между собой по месту монтажа, а затем заливают в необходимой последовательности твердеющей смесью в соответствии с технологией изготовления и фукционапь- ным назначением.

Формула изобретения

Способ изготовления гидродинамической установки по авт.св. № 1335632, отличающийся тем, что, с целью повышения качества изготовления и увеличения срока ее эксплуата- ции, шаблон части установки изготавливают так, что его форма соответствует форме кривой с одинаковым.4 по знаку значением кривизны на участках поверхности, где величина угла между двумя касательными на расстоянии, равном длине стороны сечения проволоки, обращенной к поверхности шаблона, не превышает разности величин угла между двумя обращенными друг к другу сторонами витков первого слоя и угла при вершине сечения витка второго слоя, помещенного между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гидродинамической установки | 1986 |

|

SU1335632A1 |

| Способ изготовления гидродинамической установки и устройство для его осуществления | 1987 |

|

SU1443970A1 |

| Способ изготовления проволочных поляризаторов для терагерцового диапазона частот | 2024 |

|

RU2829903C1 |

| Способ изготовления криволинейной трубы из композиционных материалов, оправка и стапель для осуществления этого способа и криволинейная труба из композиционных материалов | 2022 |

|

RU2808014C2 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА/ПРУТКА С УСТРОЙСТВОМ ЗАХВАТА ВИТКА ДЛЯ АВТОМАТИЧЕСКОЙ НАМОТКИ | 2005 |

|

RU2335362C2 |

| Способ изготовления гидродинамической установки | 1987 |

|

SU1537346A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОТНА ЩЕТОЧНОГО УПЛОТНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491462C1 |

| РУЛОН ЛИСТОВОГО МАТЕРИАЛА, СПОСОБ ФОРМИРОВАНИЯ РУЛОНА ЛИСТОВОГО МАТЕРИАЛА И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1994 |

|

RU2091288C1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

Изобретение относится к гидротехническому строительству. Цель изобретения - увеличение срока эксплуатации установки и повышение качества ее изготовления. Для этого сначала определяют габариты шаблонов 1, рабочая поверхность 2 которых повторяет внутреннюю поверхность установки. При этом необходимо, чтобы форма шаблонов соответствовала форме кривой с одинаковым по знаку значением кривизны на участках поверхности, где величина угла γ между двумя касательными к точкам поверхности на расстоянии действительной длины стороны сечения проволоки не превышает величины предельного отклонения угла α при вершине сечения витков второго слоя, помещенного между двумя вершинами витков первого слоя, что гарантирует плотное прилегание между слоями. После этого шаблон 1 подготавливают к намотке, при этом цапфы 3 и 4 шаблона 1 устанавливают в намоточном станке. В отверстия 5 и 8, выполненные на поверхности 2, вставляют концы проволоки сначала витков первого слоя 6, а после намотки первого витка - концы второго слоя, которые зажимают прижимными винтами 7. 4 ил.

фие.З

Составитель А.Козловский Редактор И.Касарда Техред Л.Олийнык

Заказ 1142

Тираж 526

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Фиг 2

ФигЬ

Корректор Т.Палий

Подписное

| Способ изготовления гидродинамической установки | 1986 |

|

SU1335632A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-05-15—Публикация

1987-02-25—Подача