Изобретение относится к нефтяному машиностроению и может быть использовано в гидромашиностроении и других отраслях народного хозяйства.

Целью изобретения является расширение технологических возможностей установки путем обеспечения сборки и сварки щелевых фильтров с продольными проволоками и спиральными ребрами из проволоки.

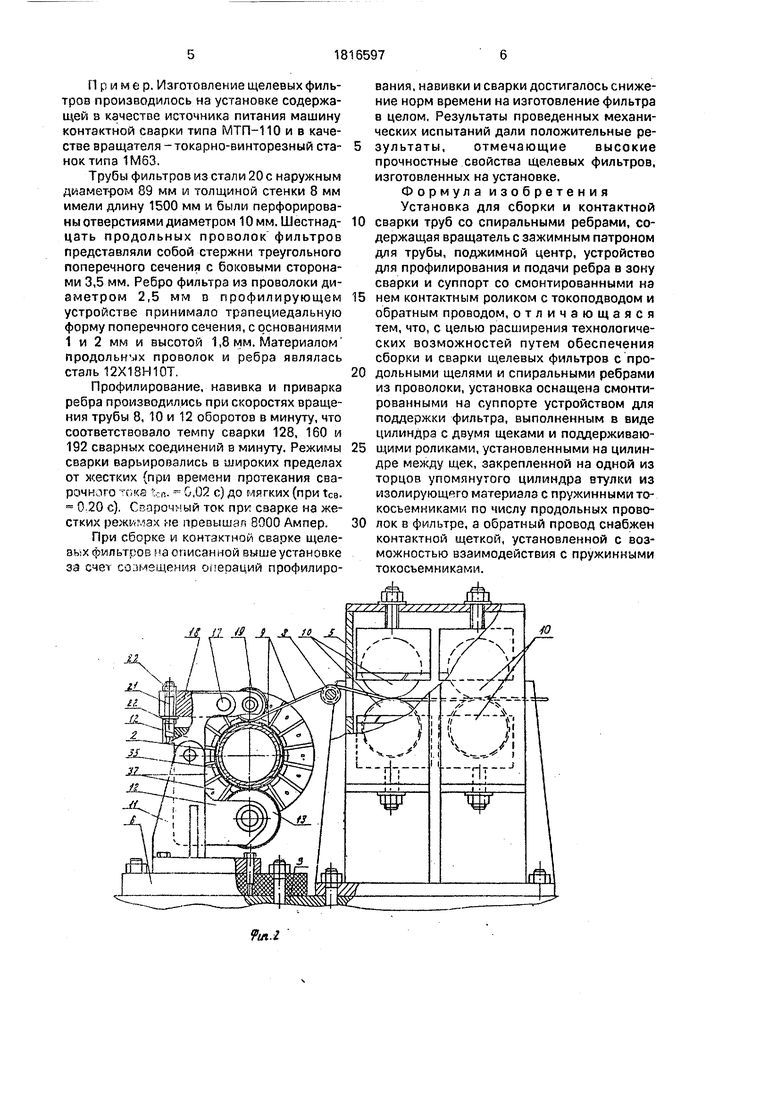

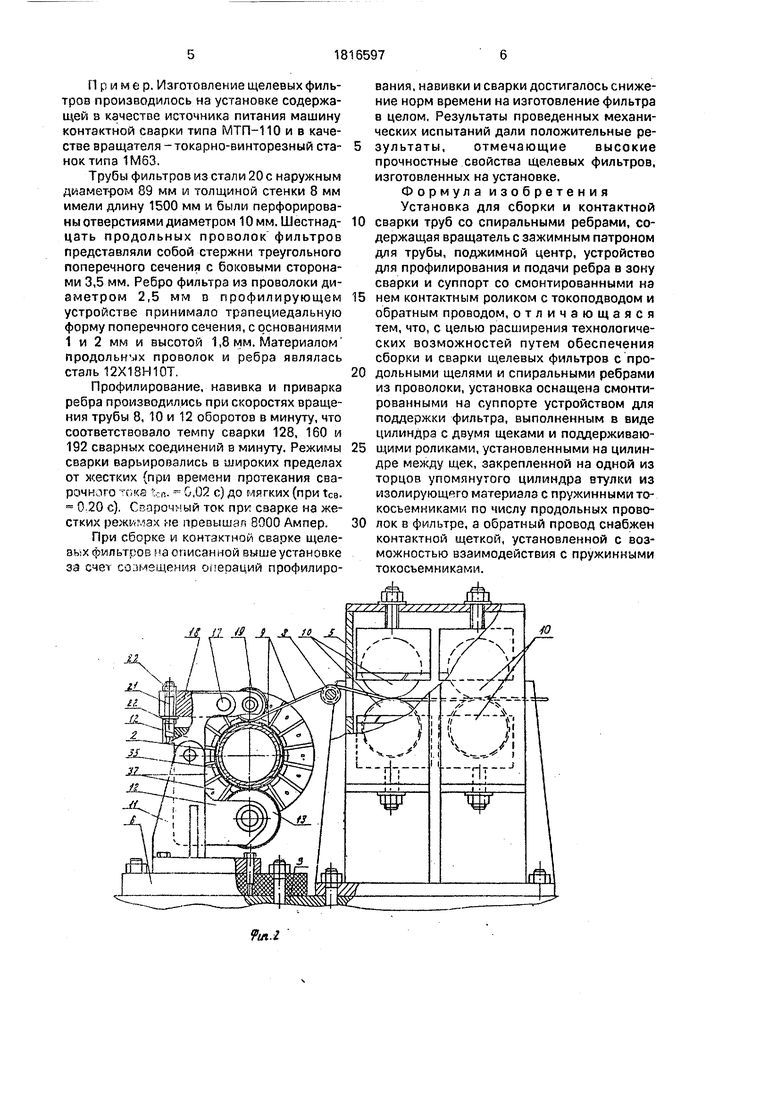

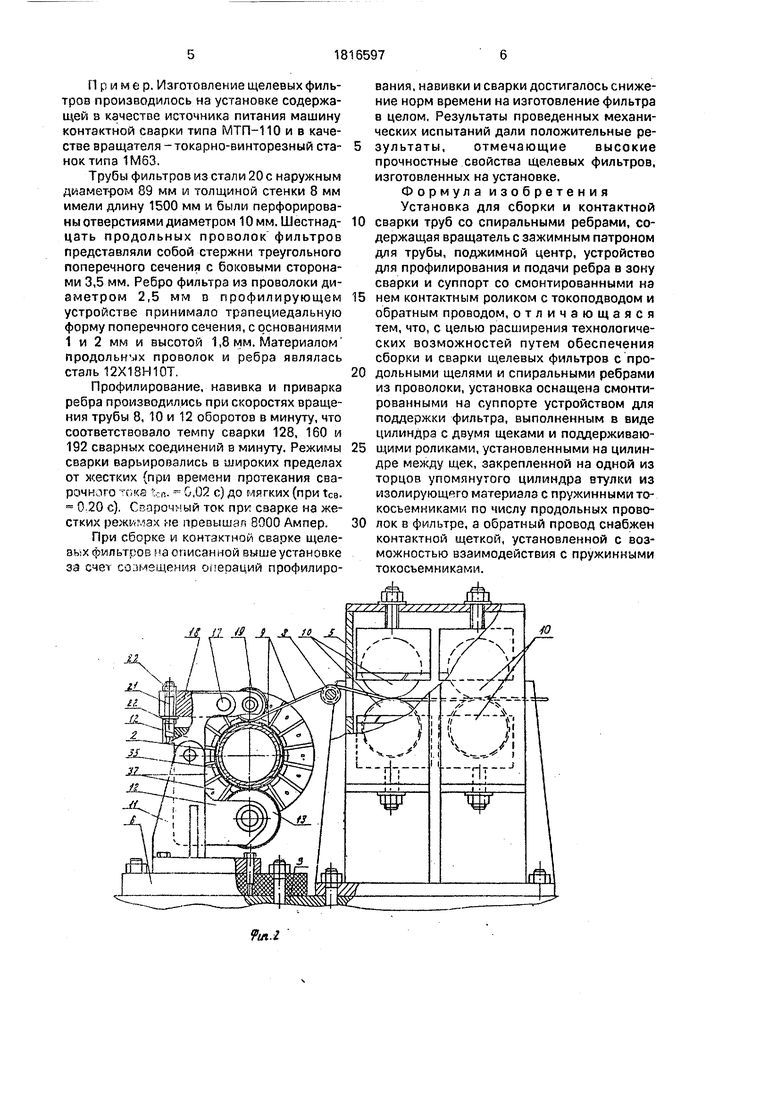

На фиг. 1-4 изображена предлагаемая установка.

Основными элементами установки являются вращатель с зажимным патроном 1 для трубы 2, суппорт 3 и поджимной центр 4. На суппорте установлены: профилирующее устройство 5, плита 6 и источник питания 7. Профилирующее устройство снабжено дополнительным роликом 8, расположенным на выходе ребра 9 из профилирующих роликов 10. На плите в кронштейне 11 шарнирно закреплена вилка 12 в нижней части которой расположен контактный ролик состоящий из вставки 13, втулок 14 и стаканов 15, которые изготовлены из медных сплавов. Контактный ролик соединен с токоподводом 16 источника питания. В верхней части вилки расположены элементы устройства для подачи ребра в зону сварки, представляющие собой установленный на штифте 17 рычзг 18с укладывающим роликом 19, изолированным от рычага посредством втулок 20. В отверстие на хвостовой части рычага помещена шпилька 21 ввинченная в вилку и имеющая гайки 22.

Рядом с кронштейном на плите расположено устройство для поддержки фильтра, состоящее из стойки 23 к которой прикреплены вилки 24, 25 посредством штифта 26. В отверстия на свободных концах вилок запрессованы оси 27 на которых расположены упорные подшипники 28 и поддерживающие ролики 29. Поддерживающие ролики прижаты к поверхности цилиндра 30, имеющего две щеки 31, 32, посредством пружин 33. На внутренней поверхности цилиндра имеются пазы 34, предназначенные для размещения в них продольных проволок 35. На торце цилиндра закреплена втулка 36 из изолирующего материала. В углублениях втулки независимо друг от друга установлены пружинные токосъемники 37, изготовленные из медного сплава. Каждый из пружинных токосъемников прижат своей нижней частью к одной из продольных проволок, расположенных на поверхности трубы. Под цилиндром на плите находится контактная щетка 38, поджатая посредством пружины к втулке в месте крепления к последней пружинных токосъемников. Контактная щетка соединена с обратным проводом 39 источника питания. Установка оснащена парой хомутов 40, предназначенных для крепления продольных проволок натрубе. При изготовлении щелевых фильтров на предлагаемой установке труба 2 помещается во внутреннее отверстие цилиндра 30. Продольные проволоки 35 укладываются на поверхности трубы 2 и закрепляются на кон0 цах хомутами 40. При этом каждый из пру- жинных токосъемников 37 прижат к поверхности одной из продольных проволок 35. Один конец трубы 2 зажимается в зажимном патроне 1 вращателя, другой

5 поджимается поджимным центром 4.

При включении вращателя, ребро 9, поступающее из профилирующего устройства 5, где оно проходя между роликами 10 принимает необходимую форму поперечного

0 сечения, поджимается к вращающейся трубе 2 укладывающим роликом 19 и навивается вокруг продольных проволок 35. Навивка ребра 9 в винтовую спираль осуществляется за счет продольного перемещения, вместе с

5 суппортом 3, закрепленных на нем профилирующего устройства 5 и укладывающего ролика 19. Вращающемуся вместе с трубой 2 цилиндру 30 через его щеку 32 от упорных подшипников 28 передается поступзтель0 ное движение от суппорта 3. В процессе перемещения цилиндра 30 вдоль трубы 2 каждый из пружинных токосъемников 37 осуществляет скользящий контакт с продольной проволокой 35 к которой он при5 жат. При вращении трубы 2 и перемещении суппорта 3 контактная щетка 38 последовательно контактирует с каждым из пружинных токосъемников 37. Сварочный ток от токоподвода 16 источника питания 7 прохо0 дит перед элементы контактного ролика 15, 14, 13, ребро 9 и продольную проволоку 35 в тот пружинный токосъемник 37 с которым контактирует в данный момент контактная щетка 38, соединенная с обратным прово5 дом 39 источника питания 7. Навиваемое в винтовую спираль ре&ро 9 последовательно приваривается к каждой продольной проволоке 35 в местах их взаимного пересечения. После навивки ребра 9 на всю поверхность

0 трубы 2 выключается вращатель, отводится поджимной центр 4, труба 2 вынимается из зажимного патрона 1, удаляются хомуты 40, готовое изделие вынимается из внутреннего отверстия цилиндра 30.

О

При проведении экспертизы не выявлено совокупности технических решений которая сходна с предлагаемой, следовательно последняя обладает существенными отличиями.

Пример. Изготовление щелевых фильтров производилось на установке содержащей в качестве источника питания машину контактной сварки типа МТП-110 и в качестве вращателя -токарно-винторезный ста- ноктипа 1М63.

Трубы фильтров из стали 20 с наружным диаметром 89 мм и толщиной стенки 8 мм имели длину 1500 мм и были перфорированы отверстиями диаметром 10 мм. Шестнад- цать продольных проволок фильтров представляли собой стержни треугольного поперечного сечения с боковыми сторонами 3,5 мм. Ребро фильтра из проволоки диаметром 2,5 мм в профилирующем устройстве принимало трапециедальную форму поперечного сечения, с основаниями 1 и 2 мм и высотой 1,8 мм. Материалом продольных проволок и ребра являлась сталь 12Х18Н10Т.

Профилирование, навивка и приварка ребра производились при скоростях вращения трубы 8, 10 и 12 оборотов в минуту, что соответствовало темпу сварки 128, 160 и 192 сварных соединений в минуту. Режимы сварки варьировались в широких пределах от жестких (при времени протекания сварочного тока ten. - 0,02 с) до мягких (при tea. 0,20 с), Сварочный ток при сварке на жестких режимах не превышай 8000 Ампер.

При сборке и контактной сварке щелевых фильтров на описанной выше установке за счет совмещения операций профилирования, навивки и сварки достигалось снижение норм времени на изготовление фильтра в целом. Результаты проведенных механических испытаний дали положительные результаты, отмечающие высокие прочностные свойства щелевых фильтров, изготовленных на установке.

Формула изобретения Установка для сборки и контактной сварки труб со спиральными ребрами, содержащая вращатель с зажимным патроном для трубы, поджимной центр, устройство для профилирования и подачи ребра в зону сварки и суппорт со смонтированными на нем контактным роликом с токоподводом и обратным проводом, отличающаяся тем, что, с целью расширения технологических возможностей путем обеспечения сборки и сварки щелевых фильтров с продольными щелями и спиральными ребрами из проволоки, установка оснащена смонтированными на суппорте устройством для поддержки фильтра, выполненным в виде цилиндра с двумя щеками и поддерживающими роликами, установленными на цилиндре между щек, закрепленной на одной из торцов упомянутого цилиндра втулки из изолирующего материала с пружинными токосъемниками по числу продольных проволок в фильтре, а обратный провод снабжен контактной щеткой, установленной с возможностью взаимодействия с пружинными токосъемниками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Способ изготовления резьбового соединения | 1978 |

|

SU766720A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ СПИРАЛЕЙ ДЛЯ ЭЛЕКТРОДОВ КАРДИОСТИМУЛЯЦИИ | 2003 |

|

RU2243845C1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Устройство для нанесения порошкового покрытия на изделия | 1989 |

|

SU1618502A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ЩЕЛЕВОГО ФИЛЬТРА | 2008 |

|

RU2394662C1 |

| Устройство для сборки и сварки трубы с фланцем | 1980 |

|

SU893490A1 |

| БЕСКАРКАСНЫЙ СКВАЖИННЫЙ ФИЛЬТР | 2015 |

|

RU2594903C1 |

Использование: изготовление труб с продольными проволоками и спиральными ребрами. Сущность изобретения: установка содержит вращатель с зажимным патроном 1 для трубы 2, поджимной центр, устройство для профилирования и подачи ребра в зону сварки и суппорт 3 со смонтированными на нем контактным роликом со вставкой 13, токоподводом 16 и обратным проводом 39. Установка оснащена смонтированным на суппорте 3 устройством для поддержания фильтра, выполненным в виде цилиндра с двумя щеками 32 и поддерживающими роликами 29. На одном из торцов цилиндра закреплена втулка 36 с пружинными токосъемниками 37 по числу продольных проволок в фильтре. 4 ил.

| Патент США № 4314129, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-05-23—Публикация

1990-04-27—Подача