ления крупногабаритных частей установки. Согласно способу сначала изготавливают шаблоны 1, рабочая поверхность 2 каждого из которых геометрически повторяет внутреннюю поверхность частей установки. Цапфы 3 и 4 шаблона 1 служат для установки в намоточном станке, при этом возле цапфы 3 выпол- нйют отверстие 5 для крепления конца проволоки первого слоя витков 6, который зажимают прижимным винтом 7, и отверстие 8 для крепления конца проволоки второго слоя витков 9, а винты 7 устанавливают с торца шаблона вне габарита будущей части установки. Сечению проволоки, наматываемой на

1

Изобретение относится к гидродинамическому строительству в частности к изготовлению гидросиловых установок и тоннелей, экспериментальных гидродинамических установок, а также конструкций устройств для проведения различных физических процессов, прежде всего установок для разделения двухфазных потоков, например гидроциклонов,

сепараторов,

Целью изобретения является увеличение срока эксплуатации, повьшение надежности и упрощение процесса изготовления крупногабаритных частей установки ,

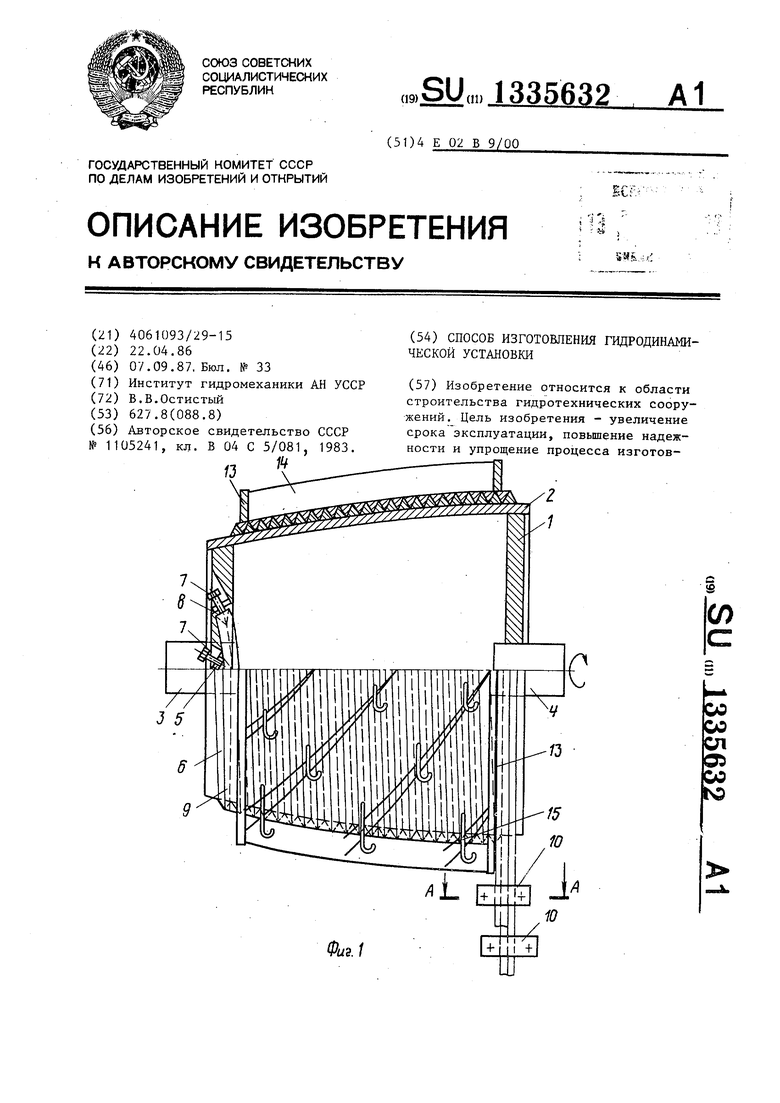

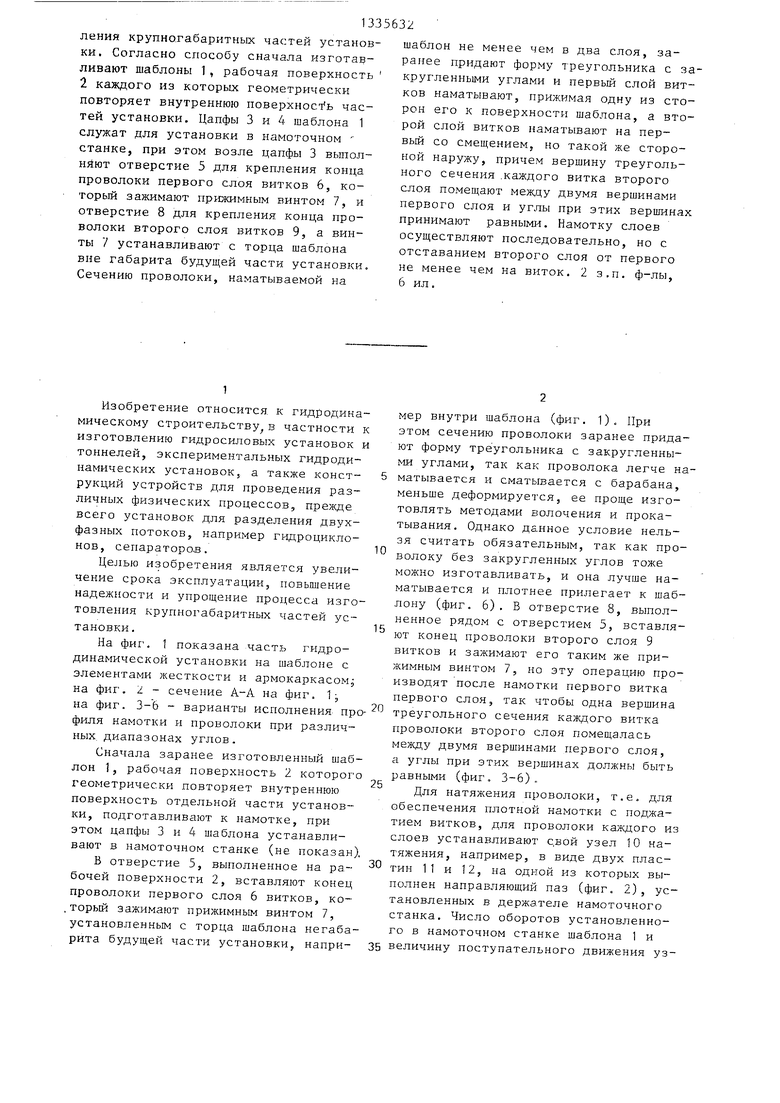

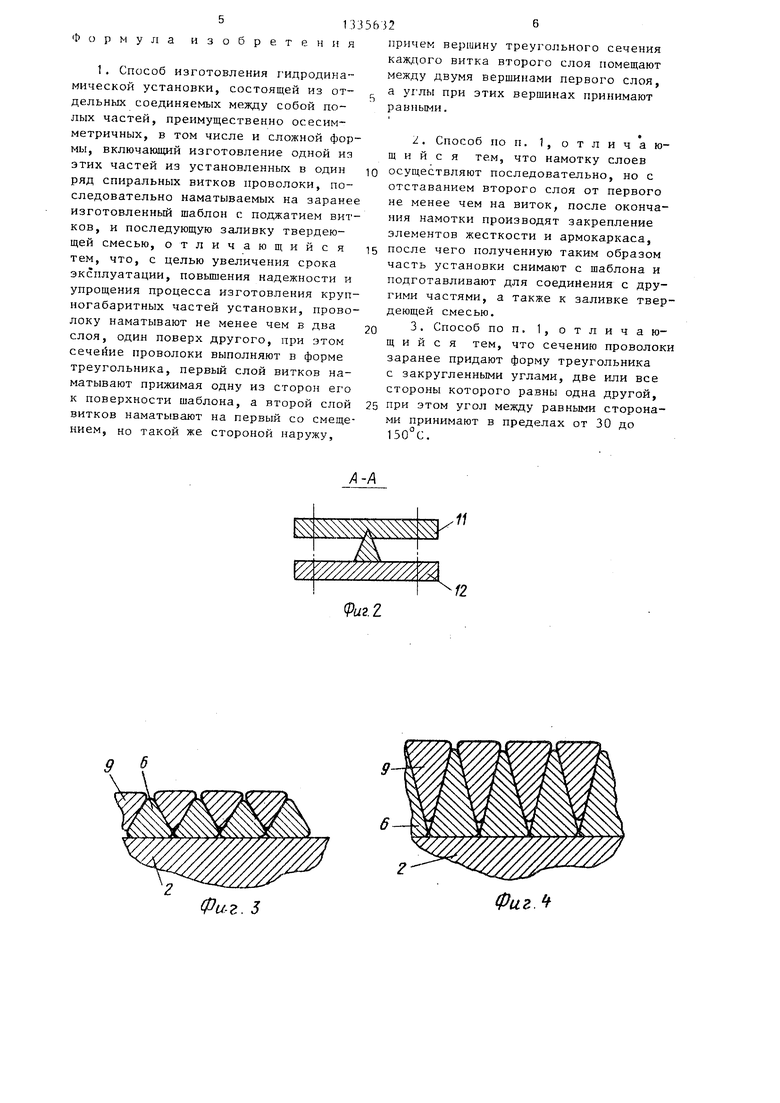

На фиг, 1 показана часть гидродинамической установки на шаблоне с элементами жесткости и армокаркасом, на фиг. 2 - сечение А-А на фиг. 1 ., на фиг. 3-6 - варианты исполнения профиля намотки и проволоки при различных, диапазонах углов.

Сначала заранее изготовленный шаблон 1, рабочая поверхность 2 которого геометрически повторяет внутреннюю поверхность отдельной части установки, подготавливают к намотке, при этом цапфы 3 и 4 шаблона устанавливают в намоточном станке (не показан)

В отверстие 5, выполненное на рабочей поверхности 2, вставляют конец проволоки первого слоя 6 витков, ко- ,торый зажимают прижимным винтом 7, установленным с торца шаблона негабарита будущей части установки, напришаблон не менее чем в два слоя, заранее придают форму треугольника с закругленными углами и первьй слой витков наматывают, прижимая одну из сторон его к поверхности шаблона, а второй слой витков наматывают на первый со смещением, но такой же стороной наружу, причем вершину треугольного сечения .каждого витка второго слоя помещают меж,цу двумя вершинами первого слоя и углы при этих вершинах принимают равными. Намотку слоев осуществляют последовательно, но с отставанием второго слоя от первого не менее чем на виток, 2 з.п, ф-лы, 6 ил.

5

0

5

0

5

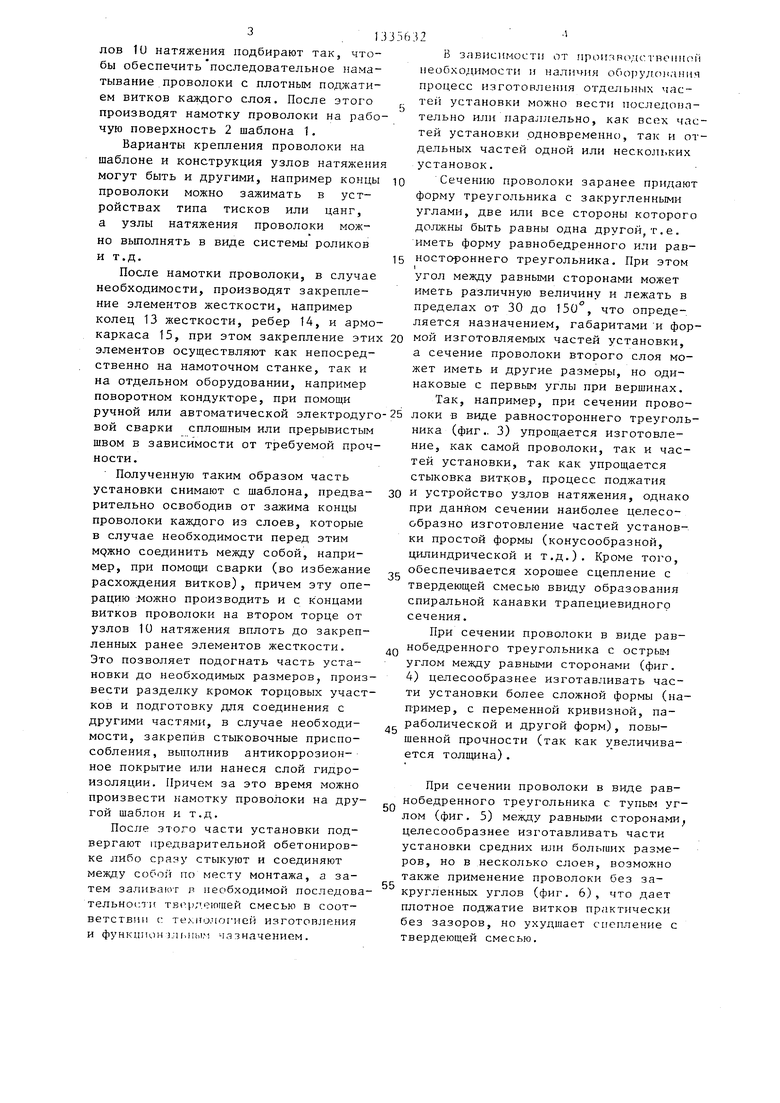

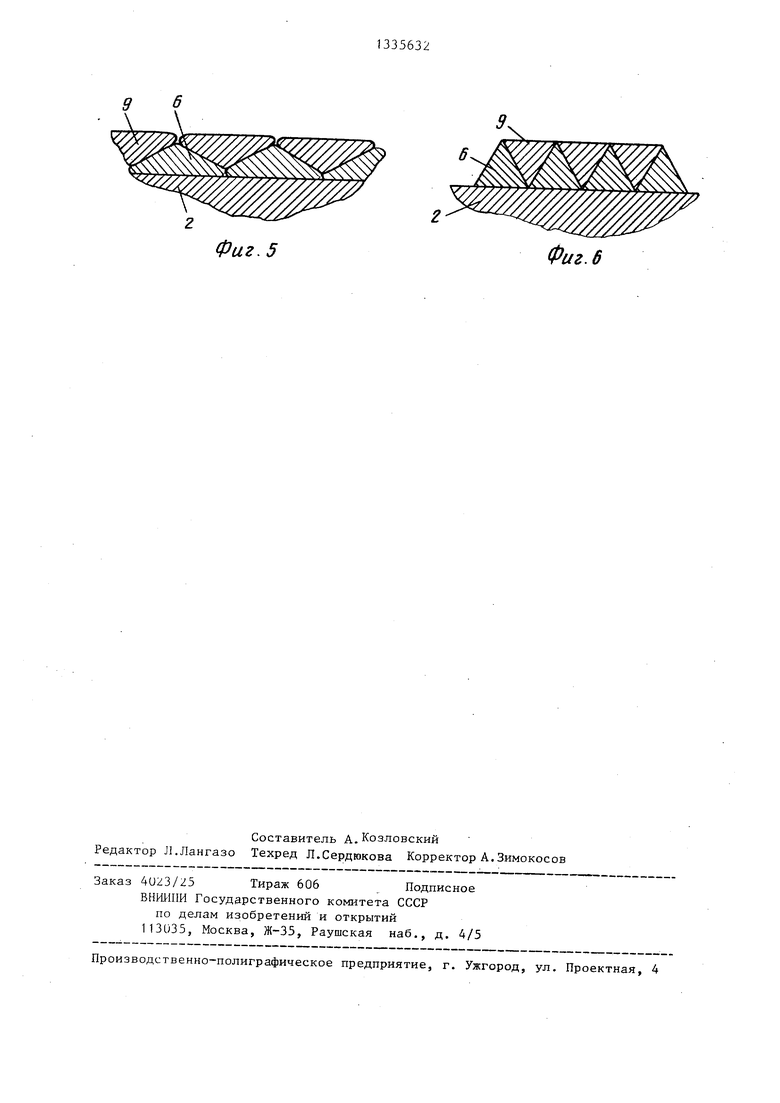

мер внутри шаблона (фиг. 1). При этом сечению проволоки заранее придают форму треугольника с закругленными углами, так как проволока легче наматывается и сматывается с барабана, меньше деформируется, ее проще изготовлять методами волочения и прокатывания. Однако данное условие нельзя считать обязательным, так как проволоку без закругленных углов тоже можно изготавливать, и она лучше наматывается и плотнее прилегает к шаблону (фиг. 6). В отверстие 8, выполненное рядом с отверстием 5, вставляют конец проволоки второго слоя 9 витков и зажимают его таким же прижимным винтом 7, но эту операцию производят после намотки первого витка первого слоя, так чтобы одна вершина треугольного сечения каждого витка проволоки второго слоя помещалась между двумя вершинами первого слоя, а углы при ЭТ.ИХ ве)шинах должны быть равными (фиг. 3-6),,

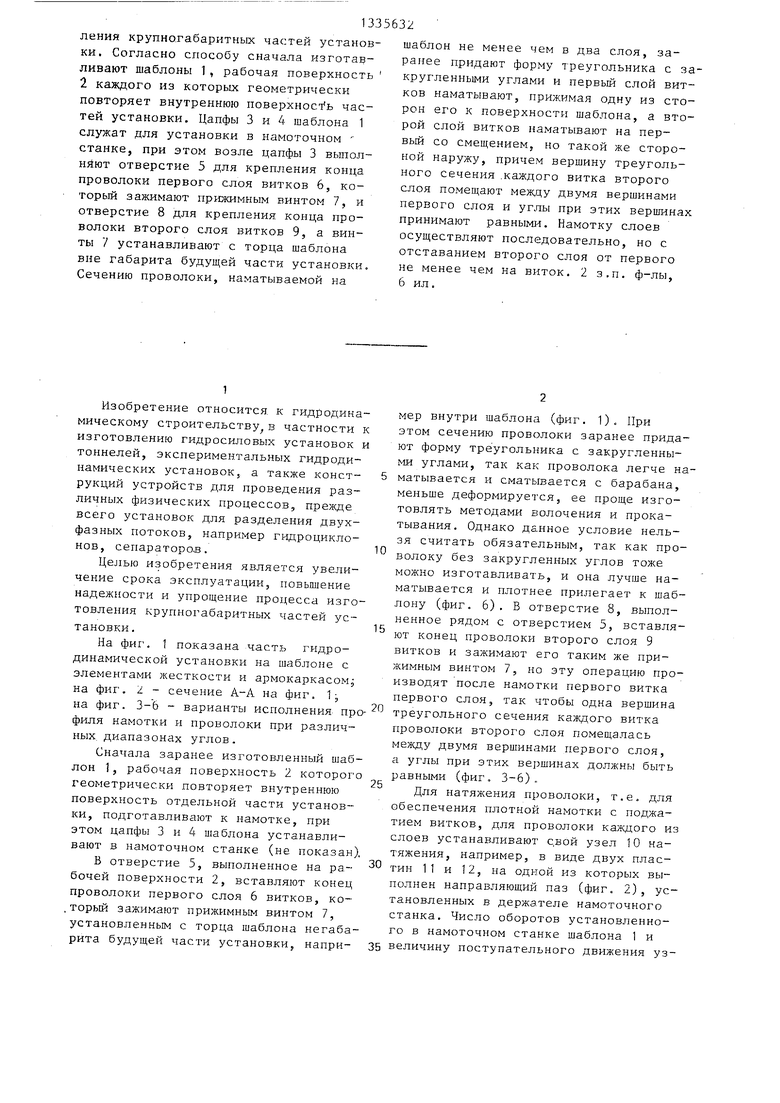

Для натяжения проволоки, т.е. для обеспечения плотной намотки с поджа- тием витков, для проволоки каждого из слоев устанавливают с,вой узел 10 натяжения, например, в виде двух пластин 11 и 12, на одной из которых выполнен направляющий паз (фиг. 2), установленных в держателе намоточного станка. Число оборотов установленного в намоточном станке шаблона 1 и величину поступательного движения уз31

лов 1U натяжения подбирают так, чтобы обеспечить последовательное }шма- тывание проволоки с плотным поджати- ем витков каждого слоя. После этого производят намотку проволоки на рабочую поверхность 2 шаблона 1,

Варианты крепления проволоки на шаблоне и конструкция узлов натяжени могут быть и другими, например концы проволоки можно зажимать в устройствах типа тисков или цанг, а узлы натяжения проволоки можно вьшолнять в виде системы роликов и т.д.

После намотки проволоки, в случае необходимости, производят закрепление элементов жесткости, например колец 13 жесткости, ребер 14, и армо каркаса 15, при этом закрепление эти элементов осуществляют как непосредственно на намоточном станке, так и на отдельном оборудовании, например поворотном кондукторе, при помощи ручной или автоматической электродуг вой сварки сплошным или прерывистым швом в зависимости от требуемой прочности,

Полученную таким образом часть установки снимают с шаблона, предва- рительно освободив от зажима концы проволоки каждого из слоев, которые в случае необходимости перед этим соединить между собой, например, при помощи сварки (во избежание расхождения витков), причем эту операцию можно производить и с к онцами витков проволоки на втором торце от узлов 10 натяжения вплоть до закрепленных ранее элементов жесткости. Это позволяет подогнать часть установки до необходимых размеров, произвести разделку кромок торцовых участков и подготовку для соединения с другими частями, в случае необходи- мости, закрепив стыковочные приспособления, выполнив антикоррозионное покрытие или нанеся слой гидроизоляции. Причем за это время можно произвести амотку проволоки на другой шаблон и т.д.

После этого части установки подвергают предварительной обетониров- ке либо сразу стыкуют и соединяют между coooj i по месту монтажа, а затем заливают я необходимой последовательности тв(рлею1ией смесью в соответствии с; технологией изготовления и функциональным назначением.

.

5

0 5

О д

0

5

32

В зависимости от прои: ро7-;с твеп1 он необходимости и налигн1я оОору/гонания процесс изготовления отдельных частей установки можно вести послтедона- тельно ШП1 параллельно, как всех частей установки одновременно, так и отдельных частей одной или нескольких установок.

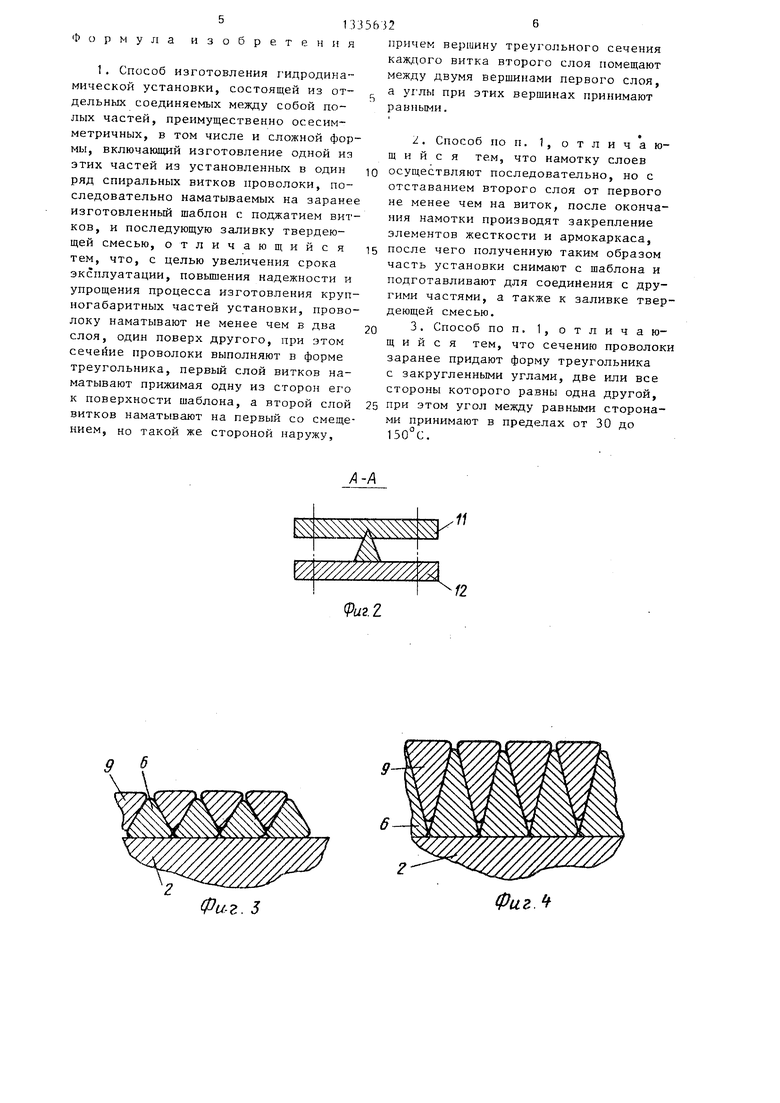

Сечению проволоки заранее придают форму треугольника с закругленными углами, две или все стороны которого должны быть равны одна другой,т.е. иметь форму равнобедренного или равностороннего треугольника. При этом 1 угол между равными сторонами может

иметь различную величину и лежать в пределах от 30 до 150 , что определяется назначением, габаритами и формой изгoтoвляe aIx частей установки, а сечение проволоки второго слоя может иметь и другие размеры, но одинаковые с первьм углы при вершинах.

Так, например, при сечении проволоки в виде равностороннего треугольника (фиг.. 3) упрощается изготовление, как самой проволоки, так и частей установки, так как упрощается стыковка витков, процесс поджатия и устройство уз.лов натяжения, однако при данном сечении наиболее целесообразно изготовление частей установки простой формы (конусообразной, цилиндрической и т.д.). Кроме того, обеспечивается хорошее сцепление с твердеющей смесью ввиду образования спиральной канавки трапециевидного сечения.

При сечении проволоки в виде равнобедренного треугольника с острым углом между равными сторонами (фиг. 4) целесообразнее изготавливать части установки более сложной формы (например, с переменной кривизной, параболической и другой форм), повышенной прочности (так как увеличивается толщина).

При сечении проволоки в виде равнобедренного треугольника с тупым углом (фиг. 5) между равными сторонами целесообразнее изготавливать части установки средних шп-1 больгиих размеров, но в несколько слоев, возможно также применение проволоки без закругленных углов (фиг. 6), что дает плотное поджатие витков практически без зазоров, но ухудшает сцепление с твердеющей смесью.

5133

Формула изобретения

1. Способ изготовления гидродинамической установки, состоящей из отдельных соединяемых между собой до- лых частей, преимущественно осесим- метричных, в том числе и сложной формы, включающий изготовление одной из этих частей из установленных в один ряд спиральных витков проволоки, последовательно наматываемых на заранее изготовленный шаблон с поджатием витков, и последующую заливку твердеющей смесью, отличающийся тем, что, с делью увеличения срока эксплуатации, повышения надежности и упрощения процесса изготовления крупногабаритных частей установки, проволоку наматывают не менее чем в два слоя, один поверх другого, при этом сечейие проволоки выполняют в форме треугольника, первый слой витков наматывают прижимая одну из сторон его к поверхности шаблона, а второй слой витков наматывают на первый со смещением, но такой же стороной наружу,

ЖГ

щ.

/ ////////А

5632

причем вершину треугольного сечения каждого витка второго слоя помещают между двумя вершинами первого слоя, а углы при этих вершинах принимают равными.

Б

2. Способ по п. 1, отличающийся тем, что намотку слоев

осуществляют последовательно, но с отставанием второго слоя от первого не менее чем на виток, после окончания намотки производят закрепление элементов жесткости и армокаркаса,

после чего полученную таким образом часть установки снимают с шаблона и подготавливают для соединения с другими частями, а также к заливке твердеющей смесью.

3. Способ по п. 1, отличающийся тем, что сечению проволоки заранее придают форму треугольника с закругленными углами, две или все стороны которого равны одна другой,

при этом угол между равными сторонами принимают в пределах от 30 до .

/f

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гидродинамической установки | 1987 |

|

SU1564260A2 |

| Способ изготовления гидродинамической установки и устройство для его осуществления | 1987 |

|

SU1443970A1 |

| Способ изготовления проволочных поляризаторов для терагерцового диапазона частот | 2024 |

|

RU2829903C1 |

| Способ изготовления корпуса гидроциклона | 1983 |

|

SU1105241A1 |

| Способ изготовления обмотки полого цилиндрического якоря | 1977 |

|

SU743121A1 |

| Облицовка гидродинамической установки | 1988 |

|

SU1613534A1 |

| Способ изготовления гидродинамической установки | 1987 |

|

SU1537346A1 |

| РАСКЛАДЧИК НАМОТОЧНОГО СТАНКА | 2009 |

|

RU2392214C1 |

| НАМОТОЧНОЕ УСТРОЙСТВО ДЛЯ КАТАНОГО ИЛИ ТЯНУТОГО ПРОВОДА/ПРУТКА С УСТРОЙСТВОМ ЗАХВАТА ВИТКА ДЛЯ АВТОМАТИЧЕСКОЙ НАМОТКИ | 2005 |

|

RU2335362C2 |

| Способ изготовления конических изделий из композиционных материалов | 1989 |

|

SU1776570A1 |

Изобретение относится к области строительства гидротехнических сооружений. Цель изобретения - увеличение срока эксплуатации, повьппение надежности и упрощение процесса изготовШ 1сл

9

Фи-г. 3

т

ФигЛ

Ч

Фиг. 5

Фиг. 6

| Способ изготовления корпуса гидроциклона | 1983 |

|

SU1105241A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-09-07—Публикация

1986-04-22—Подача