4 4 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для дуговой сварки в защитных газах | 1986 |

|

SU1318360A1 |

| Горелка для электродуговой сварки | 1987 |

|

SU1444110A1 |

| ГАЗОХОД КОНВЕРТЕРА | 2005 |

|

RU2284358C1 |

| Горелка для сварки в узкую глубокую разделку | 1978 |

|

SU1061954A1 |

| Сопло к горелкам для электродуговой сварки | 1984 |

|

SU1261762A1 |

| Горелка для дуговой сварки в среде защитных газов | 1981 |

|

SU996132A1 |

| ГОРЕЛКА ВОДООХЛАЖДАЕМАЯ ДЛЯ ДУГОВОЙ СВАРКИ | 2012 |

|

RU2484933C1 |

| Горелка для дуговой сварки в защитных газах | 1987 |

|

SU1488154A1 |

| Горелка для дуговой сварки плавящимся электродом в среде защитных газов | 1976 |

|

SU642105A1 |

| МОРОЗИЛЬНЫЙ ЦИЛИНДР МАШИНЫ ДЛЯ ПРИГОТОВЛЕНИЯ МОРОЖЕНОГО | 2005 |

|

RU2305949C1 |

Изобретение относится к сварочному оборудованию и предназначено для использования при электродуговой и плазменной сварке и резке металлов в среде защитных газов. Цель изобретения - повышение срока службы сопла путем повьшения эффективности его охлаждения и снижения степени налипания брызг расплавленного металла на рабочую часть соппа. В полом корпусе сопла I расположено спиралевидное ребро 2, на обеих поверхностях которого выполнены выступы 3 и 4. Расстояние между выступами 3 и 4 увеличивается в направлении к нерабочему торцу сопла. Выступы 3 наклонены в одну сторону выступы 4 - в другую. Угол наклона-выступов 3 увеличивается в направлении к нерабочему торцу сопла, а угол наклона выступов 4 увеличивается к рабочему торцу сопла. Такое выполнение и расположение выступов 3 и 4 увеличивает поверхность теплообмена, увеличивает турбулизацию потока охлаждающей жидкости, следствием чего является выравнивание температуры по высоте сопла. 1 з.п. ф-лы, 4 ил.

СО

Изобретение относится к сварочному оборудованию и предназначено для использования при электродуговой и плазралевидного ребра (фиг.4) составл 30 , соответственно, выступов 3, положенных на втором витке спирал о, ,.

менной сварке и резке металлов в ере- ного ребра - 35 , на третьем - 45

де защитных газов

Цель изобретения - повышение срока службы сопла путем повьшения зф-« фективности его охлаждения и снижения степени налипания брызг расплав- Ю ленного металла на рабочую часть сопла.

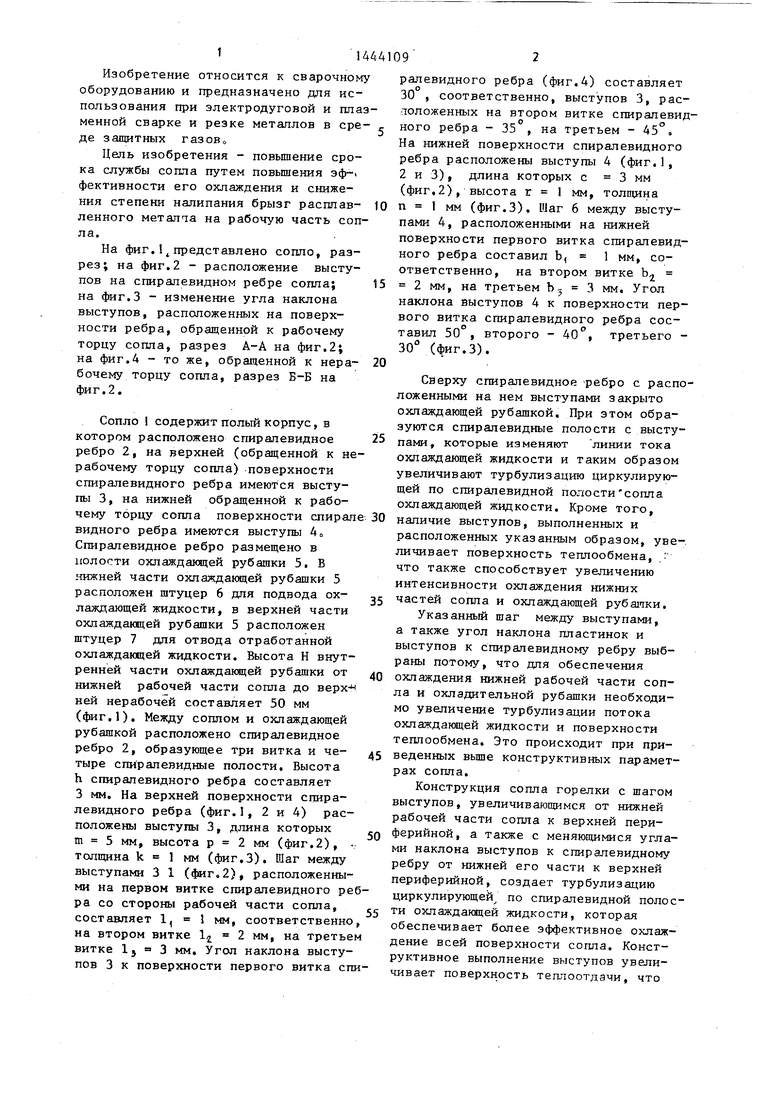

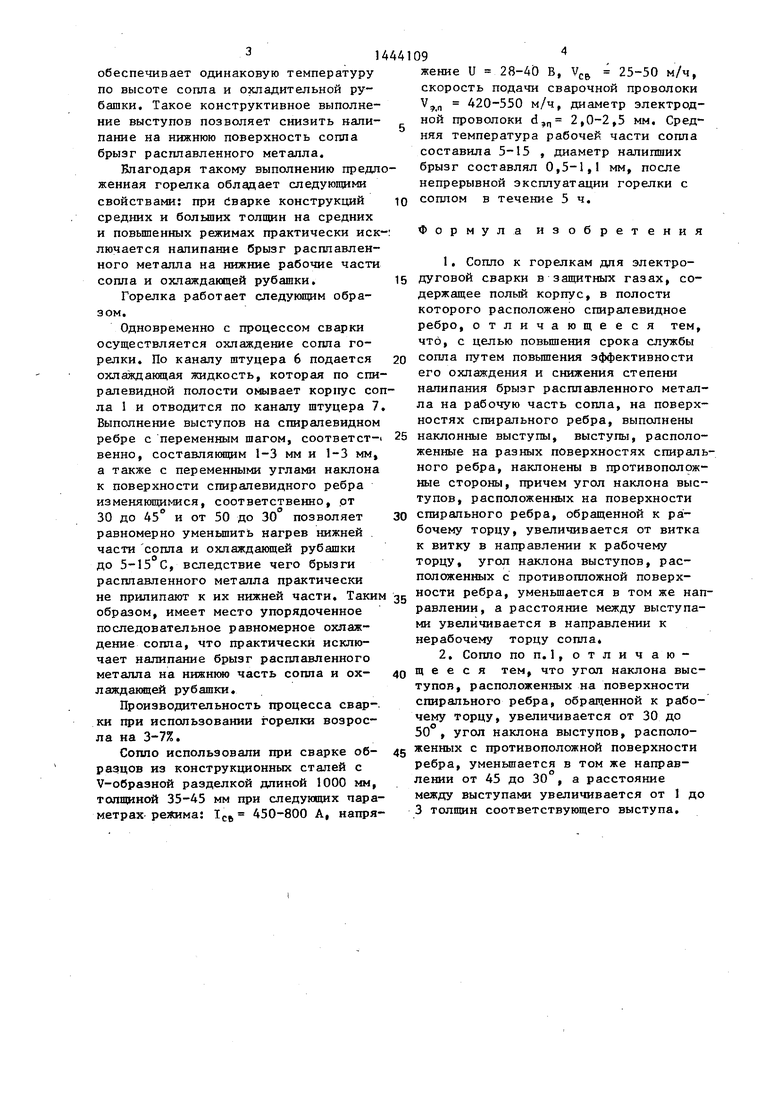

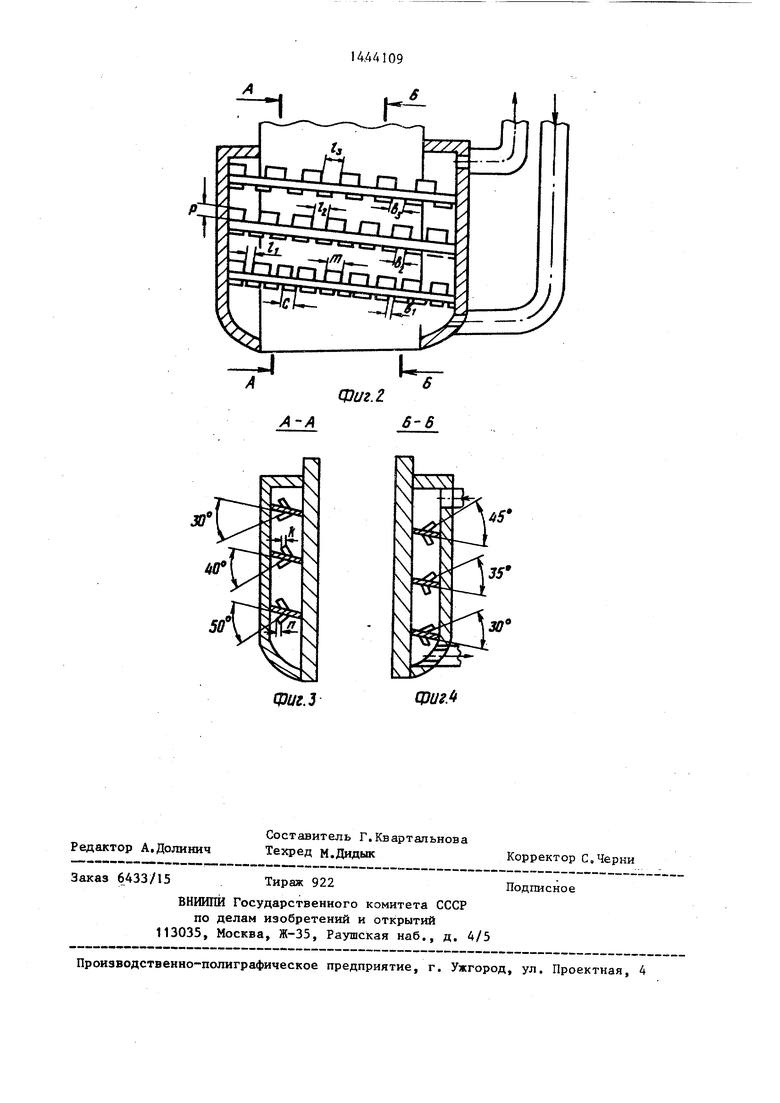

На фиг.Jпредставлено сопло, разрез; на фиг.2 - расположение выступов на спиралевидном ребре сопла; 15 на фиг.З - изменение угла наклона выступов, расположенных на поверхности ребра, обращенной к рабочему торцу сопла, разрез А-А на фиг.2; на фиг.4 - то же, обращенной к мера- 20 бочему торцу сопла, разрез Б-Б на фиг.2.

Сопло 1 содержит полый корпус, в котором расположено спиралевидное 25 ребро 2, на верхней (обращенной к нерабочему торцу сопла) поверхности спиралевидного ребра имеются выступы 3, на нижней обращенной к рабоНа нижней поверхности спиралевидн ребра расположены выступы 4 (фиг. 2 и 3), длина которых с 3 мм (фиг,2), высота г 1 мм, толщина п 1 мм (фиг.З), Шаг 6 между выс пами 4, расположенными на нижней поверхности первого витка спирале ного ребра составил Ь, 1 мм, с ответственно, на втором витке Ь,, 2 мм, на третьем Ь 3 мм. Уго наклона выступов 4 к поверхности вого витка спиралевидного ребра с тавил 50°, второго - 40°, третье 30 (фиг.З),

Сверху спиралевидное ребро с р ложенными на нем выступами закрыт охлаждающей рубашкой. При этом об зуются спиралевидные полости с вы пами, которые изменяют линии то охлаждающей жидкости и таким обра увеличивают турбулизацию циркулир щей по спиралевидной полости сопл охлаждающей жидкости. Кроме того.

Сверху спиралевидное ребро с ложенными на нем выступами закры охлаждающей рубашкой. При этом о зуются спиралевидные полости с в пами, которые изменяют линии т охлаждающей жидкости и таким обр увеличивают турбулизацию циркули щей по спиралевидной полости соп охлаждающей жидкости. Кроме того

чему торцу сопла поверхности спирале 30 наличие выступов, выполненных и

видного ребра имеются выступы 4 Спиралевидное ребро размещено в полости охлаждакщей рубашки 5. В нижней части озслаждакхдей рубашки 5 расположен штуцер 6 для подвода охлаждающей жидкости, в верхней части охлаждающей рубашки 5 расположен штуцер 7 для отвода отработанной охлаждающей жидкости. Высота Н внутренней части охлаждакщей рубашки от нижней рабочей части сопла до верх-и ней нерабочей составляет 50 мм (фиг.О. Между соплом и охлаждающей рубашкой расположено спиралевидное ребро 2, образующее три витка и четыре спиралевидные полости. Высота h спиралевидного ребра составляет 3 мм. На верхней поверхности спиралевидного ребра (фиг.1, 2 и 4) расположены выступы 3, длина которых m 5 мм, высота р 2 мм (фиг.2), толщина k е 1 мм (фиг.З), Шаг между выступами 3 1 (фиг.2), расположенными на первом витке спиралевидного ребрасположенных указанным образом, личивает поверхность теплообмена что также способствует увеличени интенсивности охлаждения нижних

35 частей сопла и охлаждающей рубаи

Указанный шаг между выступам а также угол наклона пластинок и выступов к спиралевидному ребру раны потому, что для обеспечения

40 охлаждения нижней рабочей части ла и охладительной рубашки необх мо увеличение турбулизации поток охлажданлцей жидкости и поверхнос теплообмена. Это происходит при

45 веденных конструктивных пар рах сопла.

Конструкция сопла горелки с ш выступов, увеличивающимся от ниж рабочей части сопла к верхней пе

50 ферийной, а также с меняющимися ми наклона выступов к спиралевид ребру от нижней его части к верх периферийной, создает турбулизац циркулирующей по спиралевидной

ра со стороны рабочей части сопла.

1 мм

Ч , соответственноJ 2 мм, на третьем

витке 1,

3 мм. Угол наклона выступов 3 к поверхности первого витка спиралевидного ребра (фиг.4) составляет 30 , соответственно, выступов 3, расположенных на втором витке спиралевид- о, ,.о

ного ребра - 35 , на третьем - 45

На нижней поверхности спиралевидного ребра расположены выступы 4 (фиг.1, 2 и 3), длина которых с 3 мм (фиг,2), высота г 1 мм, толщина п 1 мм (фиг.З), Шаг 6 между выступами 4, расположенными на нижней поверхности первого витка спиралевидного ребра составил Ь, 1 мм, соответственно, на втором витке Ь,, 2 мм, на третьем Ь 3 мм. Угол наклона выступов 4 к поверхности первого витка спиралевидного ребра составил 50°, второго - 40°, третьего - 30 (фиг.З),

Сверху спиралевидное ребро с расположенными на нем выступами закрыто охлаждающей рубашкой. При этом образуются спиралевидные полости с выступами, которые изменяют линии тока охлаждающей жидкости и таким образом увеличивают турбулизацию циркулирующей по спиралевидной полости сопла охлаждающей жидкости. Кроме того.

наличие выступов, выполненных и

расположенных указанным образом, увеличивает поверхность теплообмена, / что также способствует увеличению интенсивности охлаждения нижних

5 частей сопла и охлаждающей рубаики.

Указанный шаг между выступами, а также угол наклона пластинок и выступов к спиралевидному ребру выбраны потому, что для обеспечения

0 охлаждения нижней рабочей части сопла и охладительной рубашки необходимо увеличение турбулизации потока охлажданлцей жидкости и поверхности теплообмена. Это происходит при при5 веденных конструктивных параметрах сопла.

Конструкция сопла горелки с шагом выступов, увеличивающимся от нижней рабочей части сопла к верхней пери0 ферийной, а также с меняющимися углами наклона выступов к спиралевидному ребру от нижней его части к верхней периферийной, создает турбулизацию циркулирующей по спиралевидной полос5 ти охлаждающей жидкости, которая

обеспечивает более эффективное охлаждение всей поверхности сопла. Конструктивное выполнение выступов увеличивает поверхность теплоотдачи, что

1

обеспечивает одинаковую температуру по высоте сопла и охладительной рубашки. Такое конструктивное выполнение выступов позволяет снизить налипание на нижнюю поверхность сопла брызг расплавленного металла.

Благодаря такому выполнению предлженная горелка обладает следующими свойствами: при йварке конструкций средних и болыпих толщин на средних и повьппенных режимах практически иск лючается налипание брызг расплавленного металла на нижние рабочие части сопла и охлаждающей рубашки.

Горелка работает следукнцим образом.

Одновременно с процессом сварки осуществляется охлаждение сопла горелки. По каналу штуцера 6 подается охлаждакицая жидкость, которая по спиралевидной полости омывает корпус сола 1 и отводится по каналу щтуцера 7 Выполнение выступов на спиралевидном ребре с переменным шагом, соответственно, составляющим 1-3 мм и 1-3 мм а также с переменными углами наклона к поверхности спиралевидного ребра изменяющимися, соответственно, от 30 до 45 и от 50 до 30 позволяет равномерно уменьшить нагрев нижней . части сопла и охлаждающей рубашки до 5-15 С, вследствие чего брызги расплавленного металла практически не прилипают к их нижней части. Таким образом, имеет место упорядоченное последовательное равномерное охлаждение сопла, что практически исключает налипание брызг расплавленного металла на нижнкио часть сопла и ох- лаждакицей рубашки.

Производительность процесса свар-, ки при использовании горелки возросла на 3-7%.

Сопло использовали при сварке об- разцов из конструкционных сталей с V-образной разделкой длиной 1000 мм, толщиной 35-45 мм при следующих параметрах режима: 1сб 450-800 А, иапря09

жение и 28-40 В, Vc 25-50 м/ч, скорость подачи сварочной проволоки V, 420-550 м/ч, диаметр электродной проволоки d, 2,0-2,5 мм. Средняя температура рабочей части сопла составила 5-15 , диаметр налипших брызг составлял 0,5-1,1 мм, после непрерывной эксплуатации горелки с соплом в течение 5 ч.

Формула изобретения

Редактор А.Долинич

Составитель Г.Квартальнова Техред м.Дидык

Заказ 6433/15

Тираж 922

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

фиг.

Корректор С,Черни

Подписное

Авторы

Даты

1988-12-15—Публикация

1986-05-26—Подача